総合合格率、直行率を把握し3種類の不合格品を知る

カイゼンの方向性をはっきりさせるために、自社工場の総合合格率、あるいは直行率を把握し、合格でない3種類の品物の発生状況を知る、という話です。

1.現場のモノづくりの実力を示す代表的な指標

所定労働時間から定時休憩時間を差し引いたのを就業時間とします。

この就業時間が現場が保有している時間であり工数となります。

現場が保有している時間や工数から製品が生み出されます。

ただし、生産された製品が全て最終製品になるわけではありません。

不良品になったり、キスがついて手直し品へ廻ったりします。

経営資源を生産ラインへ投入して製品へ至る割合を、ここでは、総合合格率あるいは直行率と表現します。

生産ラインへ投入された原材料が途中で脱落したり寄り道せず直接に製品へ至る割合です。

総合合格率、直行率を把握できていますか?

この数字は現場のモノづくりの実力を示す代表的な指標のひとつです。

総合合格率、あるいは直行率は継続的に監視すべき指標です。

継続的なカイゼンで維持管理し、向上させていくべき指標です。

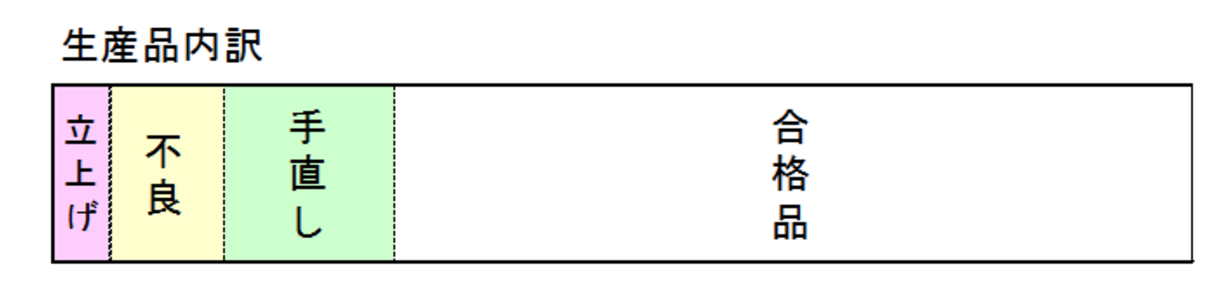

2.合格品の他に生み出される3つの品物

生産性は以下の式のように定義され、

生産性 = 生産量 ÷ 工数(人・時)= 生産量 ÷ 作業時間

これは3つの項目に分解できます。

(1)生産方式効率

(2)作業能率

(3)稼働率

ここで、生産方式効率に注目します。

生産方式効率 = 生産量 ÷ 正味時間

生産量は設備が稼働することによって生み出されたアウトプット。

ただし、これらが全て最終製品になるわけではありません。

合格品の他に3つの品物が生まれます。

1)立上げ品

2)不良品

3)手直し品

合格品を認識する他に、現場でこれら3種類の品物を把握できているでしょうか。

総合合格率、あるいは直行率を向上させるためには重要です。

1.立上げ品

試加工品、捨て打ち品、試打ち品等と表現されます。

業界によっていろいろな呼び方がありますが、設備が立ち上がってから合格品が生み出されるまでの間に出てくる品物です。

製造プロセス上、この品物の発生は如何ともしがたい場合もあります。

一般的にはこれらは廃却品として処理される場合が多いです。

ただし、高価な原材料を使用する場合では、この立上げ品はゼロとなるようにします。

一発目の生産品から合格品とするような技術的な工夫を入れます。

2.不良品

これは、廃棄処分される品物であり、損金に直結します。

後工程で発生した不良品ほど損金が大きくなります。

不良品を減らすためのには、地道なカイゼンが不可欠です。

発生した不良品を3現主義で分析しては対策を実施し、効果を検証します。

ひたすらPDCAを廻し続けることが必要です。

3.手直し品

この品物は一旦オフラインで扱われます。

不具合箇所を手直しした後、合格品へ生まれ変わります。

加工時に発生した製品表面の小さな傷や塗装時に発生した塗装面のブツ、ごみ等は、手直しすれば合格品になります。

損金にはなりませんが、手直し工数分のコストが上乗せされます。

不良率のみに着目していると意外とこうしたコスト増分が認識されない場合もあります。

また、手直し品は仕掛品となるため工場スペースも食います。

コスト増と工場スペース減という2つの面で注目したいです。

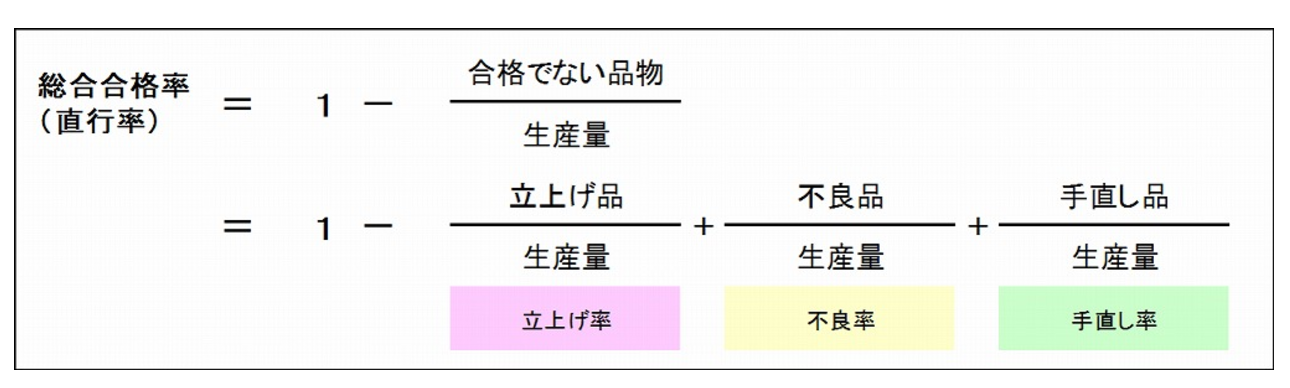

3.総合合格率、あるいは直行率の定義

生産ラインから生み出される合格品の他に、合格でない3種類の品物が発生します。

したがって、総合合格率、あるいは直行率は、次のように定義されます。

製品、製造プロセスによって、立上げ率、不良率、手直し率の3つの指標の傾向は当然に変わります。

ですから、自社工場で3つの指標がどのような数値であるべきか知るのは、カイゼンの方向性を明確にするためには大切なことです。

例えば、半導体業界などは不良率が50%でも量産を開始しているようです。

また、鋳造加工を製造プロセスとする生産ラインでは立上げ率が大きくなります。

また、塗装工程を含む生産ラインでは手直し率に着目したカイゼンが展開されます。

自社工場が保持している経営資源は就業時間×現場の人員数分の工数です。

しかしながら、この工数がすべて正味の生産活動に使われているわけではありません。

不稼働要因や間接作業や段取り時間などのため、実質的な生産活動である正味時間は就業時間に比べると当然に少なくなります。

さらに、その正味時間で生産された製品もすべて合格品ではありません。

立ち上げ品や不良品等が発生するため、合格品は生産された製品の内のある割合分です。

投入された経営資源対比で生み出された最終製品を考えると、生産活動を通じて、工数や製品でかなりのロスが発生していることに気が付きます。

鳥の目で現場を俯瞰し、保持している経営資源に対して如何ほどのロスが発生しているのか定量的にはっきりさせておくことは、収益を確保していく上でとても大切です。

カイゼンのネタがここに含まれているからです。

自社工場の総合合格率、あるいは直行率を把握し、合格でない3種類の品物の発生状況を知ってカイゼンの方向性をはっきりさせます。

まとめ。

カイゼンの方向性をはっきりさせるために、自社工場の総合合格率、あるいは直行率を把握し合格でない3種類の品物の発生状況を知る。

:

:

:

: