管理用紙の不備が不良を生む!

管理という仕事は、間違ったアプローチをすると大変こわい局面を生み出すことがあります。それはまるで船の進路を誤らせるかのようです。

さまざまな改善指導をしてきたMさんがF社を指導した際に似たようなことが起きたので、今回はその話を紹介することにします。

F社は紙ケースを作る製造工場で、かつてMさんのビデオ研修を受講された方が多く、その面については改善が大きく進みました。しかし品質改善については問題を抱えたままでした。

その理由は事実の解析をすべき問題に対して、討論を重ねる方式や統計を用いた解析が主流になっていたからです。特に小集団活動が活発でした。

改善の賞と共に立派なレポ-トは揃っていましたが、不良率は3%という大きな値に長い期間停滞中でした。このためF社のC工場は「改善活動は盛んにやっているのに、不良対策が進まなくて困っています!」という悩みを抱えていたのです。

不良対策に統計解析がそぐわない理由

Mさんは決して統計解析を否定していないのですが“既に発生している不良対策に、討論会や統計デ-タの解析では限界がある”という考えを強く持っています。

たしかに1970年代末までの日本では、不良が多発するとデータを取り、傾向を見る方式が盛んでした。しかしある程度不良が低下してくると、この方式に限界が出てきます。

例に違わずF社のC工場でも不良対策は限界をきたしていました。

なお、既にISO9004にガイドされているように、統計解析を品質面の対策に活用するのは次のような場合が極めて効果的とされています(米国自動車部品納入規定・QS9000 でも統計を事前検討で使うことがあり、納入業者への要求事項になっている)。

統計解析が効果的とされる3つのケース

①研究者が製造の条件を設定する場合

製品設計の際に、設備の作動、温度、時間など品質を左右する特性を決める時には、製造条件の設定上(初期条件の設定)どのような条件範囲が良品製造に関与するのかがわからないため、実験を繰り返し、デ-タを取り、守るべき条件範囲をハッキリと示す(証明する)ために統計を利用する。

②現場で改善の対象テーマを決める場合

テ-マ設定の際に、過去のデータを統計解析して問題と発生頻度をもとにパレート分析のようなグラフ化を図り、問題の大きい対象を選定するために活用する。

今やこの程度の解析は生産日報やコンピュータに蓄積されたデータを用いて計算すれば瞬時に終わる時代である。したがって、既に不良が出ているのに新たにある期間を定めてデータを取り、解析を行う行為には“死亡診断書づくり”という名称がついている(このようなデータを用いた討論の繰り返しより、現場・現物・発生時点問題対策を図る方式の方がはるかに勝る)。

③現場の製造条件を確認するための調査

不良などが発生し、製造上の条件が製品の品質に関与すると思われる時、条件を振るという言い方をする。

この方式は製造上の条件を確かめるために温度や時間を変化させて、品質への影響をデータとして取り、不良が発生しないことを確かめた上で不良が出ない条件を選定する。統計解析はそのために使うが、この目的は管理すべき項目の感度分析の影響度把握である。感度分析とはその要因の振れが最終製品品質に及ぼす影響を探ることであり、一旦その程度が確認された後、SPC(X-R・バー管理図)チャートを用いて各要因が限界を超えないように管理する対策は、統計を有効に使う一手段である。

以上、品質管理においては、この3つのケースに統計解析を利用することが有効な活用法となるわけですが、F社のC工場の統計の扱いはこのような方式とはかけ離れたものでした。

不良対策の要点とは

不良対策の要点は、製造技術の改善です。

モノづくりの基本要素がモノづくりの原理に適合していれば良品生産の条件が整うわけですが、残念ながら統計解析はそのための補助的な資料を提供する手法に過ぎません。

下図の左側に示したように、製造技術には多くの手法があります。良品生産はこの製造技術を基本に、その右側にある生産技術や管理技術を補助的に活用して製品実現へ向けるわけです。

またここには多くの手法があって、その使い分けが重要になります。しかし残念ながらF社のC工場では死亡診断書とブレーン・ストーミングしか活用していませんでした。これは、釘を打ち込むときにハンマーを用いればいいのに苦労しながらネジ回しの後部を利用して釘打ちをしているようなものです。

つまり「多少は効果があるが、他に有効な問題解決方法があることを知らなかった」という現象です。事実、討論式の改善活動を盛んに行ってきたのに、不良の芯となる物理現象の解析とかけ離れた対策になっていたわけでした。

ではMさんの指導方法を紹介することにします。Mさんは最初の指導会で次のような不良対策の5つの手法の適用をF社のC工場で紹介しました(これは事実分析対策の要点です)。

不良対策の5つの手法

①現物をみる(現場で問題発生時点に問題をつかむ)。

②なぜ? と5回問いながら問題の発生理由を現場・現物を見ながら確かめていく。

③5W1H、5Mをチェックしながら問題発生要因となる事実を確認する。

④問題が起こっている事実と問題が起こっても不思議ではないが起こっていない事実を5W1Hで比較しながら、その違いを事実関係で明示するメモづくり。

⑤問題発生の原理を素人にわかるくらい簡単、明瞭に図化する。

この解析法は問題発生のメカニズムを図化するので、原理図化法と名付けられています。

そしてMさんは次のように説明しました。

「問題の真因となる事実追求の方法は、ビデオや写真と共に上記5つの手段を同時に活用して行う方法が効果的です。不良問題は現場で現物の上で起きます。したがって、不良発生時には何をさておいてもまず現場で問題発生時点に問題をとらえ、事実を解析することが必要になります。

相手は物理現象です。人の討論による統計手法を駆使しても結果の説明に留まるだけです。たとえ経験を駆使しても、真の原因からはずれるケースが多発します。

第一、机上討論で解決策を探る方式は時間が膨大にかかるし、想定原因をたくさん出しても何が当たっているのかはわからず、勢いで思いついたアイデアの全てに手を打つ策に走ることになります。それが当たっていれば「良かった」ということになりますが、ほとんどの場合そうなりません。

このため、真因に当たるまでアイデアを考えて手を打ち続けることになります。すなわち『当たるも八卦式』の改善方式に陥ることになります。

問題が起きたときは、1問題→1原因→1対策でことを進めるべきです。

統計の魔術

では、ここで統計のクイズを用いてその違いを紹介したいと思います。

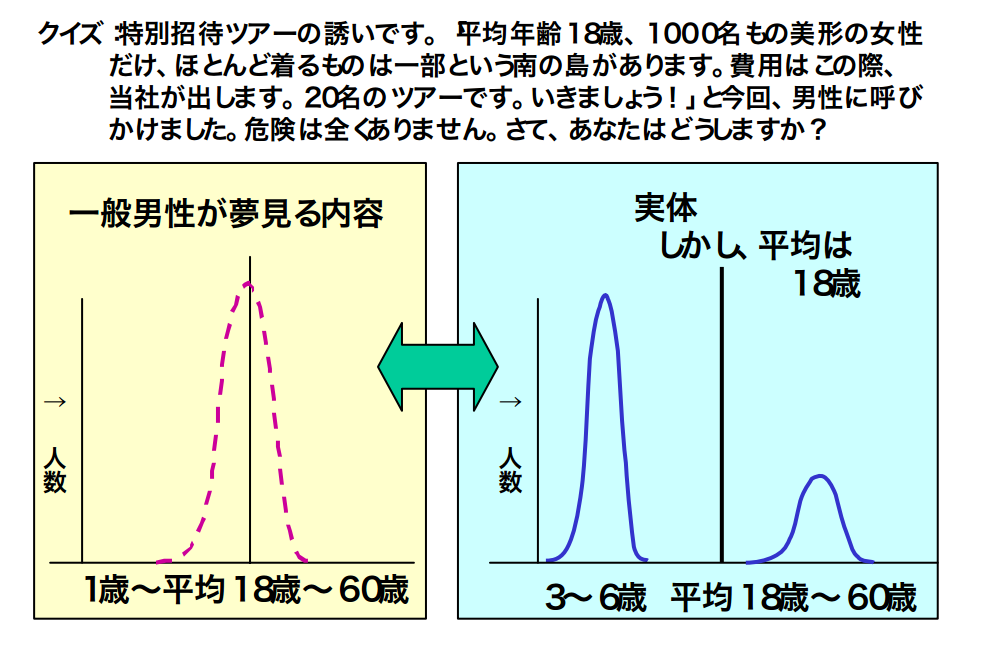

下図がそれです。南国に平均18歳の女性だけが1000人いて、しかも衣服はほとんど着ていない。美形の女性ばかりの、孤立した島への無料ツアーです。中年のおじさんに話すと多くの方々は「時間があれば行きたい」と鼻の下を長くして本音を話します。ところが実情は「子供と老人、でも平均年齢18歳」と聞くと「行くのは止め!」となります。

これは『統計の魔術』というクイズで、統計を見ている内に人が事実と無関係に想像をしていってしまうことへの注意喚起を誘うものです。同時に「データが生まれる元を探りなさい!」という注意です。

以上、ここまではMさんがF社の経営トップに話した内容です。

F社の事例

「なるほど、統計のカラクリですか!」

「そうです。人は問題が起きると、個人が過去の経験や持っている知識で問題解決を急ぎます。ですが、不良問題は別世界のメカニズムで動いています。このため国際的にもこの注意がなされてきました。ISOの八大原則の七番目にも『事実に基づく意志決定』という注意があります。不良対策という物理現象の解析には、まず現場・現物確認の重要性を第一番目に行うべきことが重要です」

と、このようにF社のトップ関係者に話をした後、今度はMさんが最近他社で指導した事例を紹介して、先に示した①~⑤の要件の確認をしました。

このような説明でようやくこの日の最終時点には「なるほど、次回までに1件試しますので、またご指導をお願いいたします」ということになり、「では、テ-マを選んで試行願います!」となって1ヶ月半後の指導会の日程を決め、Mさんの帰宅になりました。

約束通り1ヶ月半後、MさんのF社訪問となりました。ですが、意図に反して目前に統計データだけが提出されました。

Mさんの経験から言わせてもらうと、「統計解析でテーマ選定などしなくても、現場の状況を見ていれば今取り組むべきサンプル1件を抽出することは容易にできるのに、なぜ? 前回の話を全く理解していないようだ!」と思ったそうです。

ですがここで批判しては失礼と考え、一応我慢しながら統計解析の結果をお聞きし、早速「改善対象テ-マはどれになさいますか?」と切りだしました。

説明するまでもなく一番不良率の高い製品とその項目が選定されました。この製品は生産量も多く、不良は9%にものぼる対象品でした。そこで、「せっかくの統計解析データですが、また当然と言ってはなんですが、不良対策の話だけをブレーン・ストーミング式に繰り返しても全く意味がありません」と諭すように前回の解説資料を再度示し、F社の方々に話しました。

ですが話を進めるうちに、相手は事実分析の実践方法を全く理解していないことがわかってきました。C工場関係者は頭でM氏の話は理解しても、行動する方法を知らなかったからです。

そこで「これでは指導にならない」と考えたMさんは「この会社ではISOの面から品質管理システムの欠陥はないか? ということを点検する方式の適用が合うかも知れない」と思いついたそうです。

不良対策は発生時点でないと対策ができず、また今日はこの時間も準備も願っていなかったので時間が足りません。そこで、F社の皆さんと現場へ出て現品票の監査から先の製品の管理体制を見直す取り組みをするのが近道だと考えたのです。

9%も不良があるということは、必ずF社の管理システムに問題があるはずです。そして予防対策で不良対策効果が出れば事後対策という是正対策をモグラたたき式に行うムダも省略できます。

しかもこの企業は過去の改善の取り組みを否定する方法を嫌っているようだから、同じ統計処理データを出してきたと思われます。それならこのデータを否定せず、利用しながら矛先を変え、予防対策から入った方が良さそうです。

「この方法なら、この社の文化にも合いそうだし……」と思ったそうです。

当然、この話はF社のC工場の関係者には話しません。

そこでこの考えに立ち、早速Mさんは「この統計解析は重要点をよく示しています。早速そのテーマの見直しを現場・現物で進めましょう」と言ったわけですが、現場関係者は全く反対なく合意したので現場で品質管理システムの確認開始となりました。

後日談ですが、実は先に事実分析のことを話したF社のトップの方々は、現場担当者にMさんの話をして、1ヶ月前に現場で事実確認を指示したそうです。

しかしトップに現場指導の経験がなかったため、C工場関係者に指示した内容と出てきた対策への解析結果が大きく違い、頭を抱えた状況でMさんの訪問を待っていたそうです。

この会社には、討論が好きな文化があります。前回はこの自慢話をさんざん聞きました。このためMさんは事実確認を三現主義で実践する前にワンクッション、別の事実分析を入れる必要を感じたわけです。

すなわち、現場の改善に直接避難するやり方ではなく、しかも今までF社がやったことがなさそうな切り口を提示したのです。そのおかげかこれには現場関係者は短時間で、しかも討論式で品質改善が進みそうなイメージを持っていただいたため、大賛成となった次第です。

不良対策は問題が生きているうちに

早速Mさんの前にF社の現場関係者から現品票が持ち込まれました。現品票は現品と共に現場を流れる帳票です。そこには生産された良品の数、担当者名、製造年/月/日と共に各種の製造上の記録が指示と共に正確に記載されていました。

ですが、肝心の不良の個数記入欄は全く記述がありません。そこで、Mさんの分析が開始されました。

「不良の記録はどうしているのですか?」

「この現品票に平行して記載する、工程ごとに設けられた日報から集めています」

「そうする企業は多いので、それはそれでも良いと思います。

しかし私がしたいのは不良が各工程で発生した結果が記載されていませんし、その理由と発見工程から前工程へのフィ-ドバック、問題発生時点に現物と不良発生の異常処理をどのような方法で連絡され、対策に結ぶ行動を取っておられますか? という質問ですが……」

「……イヤー……! 1月に1回日報からまとめた情報をもとに関係者への注意と品質会議を行っているだけです」

「それでは1ヶ月データをまとめるために不良の発生を許す、いや、単に待っているだけですから、死亡診断書づくりと死亡診断書会議になってしまいそうですね?」

「そうなります」

「それでは困ります。問題は発生時点、まだ生きているうち、熱いうちに発生元へフィードバックして問題と原因を結びつける活動が絶対に必要です!

そのためには現品表へ不良を示し、前後工程一体になる対策へ活用する方式が要ります。第一“不良統計をまとめて討論しないとこの製品の不良の状況がわからない”というのでは対策が1ヶ月に1回と遅くなります。この余白へ、すぐ欄を設けるべきです!」

「なるほど、前回のご指導の通りですね。頭でそのことはわかっていましたが自分の工場で事実を突きつけられて、ようやく死亡診断書の意味と発生時点対策のやり方がわかりました」

「そうですか! 難しいものですね、正しくお伝えするということは。やはり実務でご理解願うことが一番です。でも、この種の状況は御社だけではありません。今まで多くの企業で不良対策を指導してきましたが、どこも似たような状況でした。前回もう3時間ほどお時間をいただければ、この話ができたのですが、残念です。でも結果良ければ何もなし、です」

「ハイ、その通りだと思います。でも、もう少し対策に関して教えていただきたいです。今回はF先生のおられる時に全て実際に見聞きしておかないと、またムダをしてしまいそうで不安です……」

「了解です。私の経験を交えながら、具体的な不良対策方法についてお話をしたいと思います。」

異常処理伝票の必要性

「伝票に不良の項目をつくるだけではだめです。別にもう一つ、異常処理伝票が必要です。不良のサンプルと共に発生元の工程に送る方式を併用することでフィードバックを早く進める方式です。お客様に製品をお届けして、もし不良を出すとクレーム・シートがきますね?」

「はい」

「それと同じです。後工程はお客様! という言葉がありますが、社外に活用しているクレーム対策システムを社内に広げて行く対処です。当然のことながら、対策内容は発見元である後工程に知らせます。

“このような対策を取ったから、もう不良は出しません”という不良対策書を発生元で作成願い、後工程は本当のお客様に不良が行かないように監視します。

なお、この対策書は後工程では保管しておき再発をチェックするのに使ってください。前工程で打った手が当たっていなければ再発するわけですから、再発したら対策のやり直しを願うのです」

「なるほど、それはうまい方式ですね! でも紙の枚数が増えませんか?」

「一斉に全製品に適用したらそうなります。不良が少ない場合は良いのですが、多い場合は製品と重要不良に限って徹底的に1問題ずつ原因を見つけ、ゼロにする対策を1件ずつゼロにする作戦と共に進めればよいわけです。

御社は全社で5%(3000万円/年)もの不良があります。そこで毎月大量に生産する製品から順に、早急にこの方法を適用すべきだと考えます。私の現場時代の経験ですが、早期発見・早期対策ということで現品票+異常処理フィードバック・カードを用い不良対策を行った結果、不良は1月で半減させることができました。さらに次の月はその半減……という成果でした。別に半減目標を立てて改善したわけではありません。不良は1件ずつ起きているので、1件ずつ取り組んだ結果です」

管理用紙導入の成功例

「もう一例最近行ったある企業を紹介したいと思います。

ここは金型を活用する職場で、品質改善を金型カルテと名づけています。現品票に当たる書類と不具合の現物をつけ、鋳造職場の要求と共にフィードバックする方式を適用しました。

この対策によりたった1ヶ月で不具合はゼロになり、後工程である鋳造工程の要求が記録に残るため金型の良くなっている様子をカルテで確認できるようになりました。

この方式の実施で、記録を見るごとに現場関係者は自分自身の努力が実ることが現場で現物と共にわかるようになりました。おかげでこの企業ではこの方式は大変に好評です。

製造現場の皆様は“やったことの良否だけでなく、努力することが逐次現場関係者に伝わり、腕を上げていく自覚が確認できることは喜びである”と言っておられました。私もこの方法がこの企業にとって一番働きがいにつながる管理システムになったと思います。

今、現場では不具合を感じる都度、金型整備に対する要求をしています。既に、不良対策は事後対策でなく予防へと活動が移りました。金型部門の方々も自分の技術力向上が目で見てわかるため喜んでいます。

当然のことですが、金型カルテには不良や不具合の個数と程度が経歴として記録されていて、改善の努力や要求の消化度合いが具体的にわかります。管理システムが改善されたので、不具合や不良はなくなってきたわけです。

単にかけ声や会議、ひどいケースでは死亡診断書を用いて“不良対策をやれ!”という要求を現場にする品質管理システムではダメです。これでは品質管理システム自体が不良であり、結果現場の不良を招くからです。管理システムの不良が製品の不良につながるケースは意外に気づかない落とし穴です。ですが、私のように企業指導する者はよく遭遇するケースです。

まず先に説明した5つの事実分析をフル活用出来る環境を作らないと現場での活用は難しいことが多々あります。御社でも早急にマネジメント側の方々が今回のような環境整備をしてあげないと、不良の状況や対策までが目でみてわからないため、品質意識や改善の行動は具体的にならないのではないでしょうか?

なお、これこそがISO9001が示す品質マネジメント・システムであると私は考えます。書類を整備したり、掛け声や教育をいくら行ったりしても実務と一体化した品質改善環境を作る、という条件が無ければ本物のISOの活動は起きません。管理側が品質管理システムを良質にしていく努力の大切さがここにあります」

というお話でこの日の指導は終了となったそうです。

その後F社のC工場では現品票の改善が検討され、この取り組みでやっと品質改善の実務の一部をご理解いただき、品質改善が急速に進みました。また、不具合フィードバック票が出ると即座に現場・現物・現象を現場で確かめる、現場・現物・現象を前に改善を進めるという行動が自然発生的に生まれ、品質改善は日を追うごとに効果につながっていったそうです。

この活動が進み、半年後には不良ゼロ生産が実現したことを見ると、この方式の適用効果が証明されたといえるでしょう。

コメント

MさんがF社を指導した例を紹介しました。この種の話を聞くと、読者の皆様は「なんだ、極めて当たり前ではないか?」と思われるでしょう。

しかしこの種のアプローチ、すなわち研修してもその日にその会社の事例で指導しなかったために、せっかく教えたことが実行されず結局は無理解のままで古い方式に戻って悩むということは、企業指導の場で意外に多いものです。

Mさんも「教えてすぐにその会社の事例で指導するべきだった」と反省していました。

「現場指導にあたっては指導の前にテーマを定め、事前に講師側が検討していた研修をすることが重要です。今回のF社のC工場の経験から、問題を研修時に解く、いわゆる講師が教えたことをその企業の事例で示す必要性を学びました。

不良は時間係数です。1ヶ月半も教育を停滞させてしまったことに反省しています。また、今回とっさに討論が好きなF社の文化も配慮しましたが、このようにして手に入りやすいテーマを企業支援者は何とかして探す努力をすることが重要です。品質管理面にメスを入れたことがQTAT(Quick Turn Around Time)による問題解決法、すなわち現場の問題を現場・現物で即時フィードバック~対策へ向けるきっかけとなりました。

ちなみに、QTAT運用の要点は次の図のようになるわけですが、これは三現主義を実践に持ち込む、良い手がかりになったと思います。なお、この種の品質管理や記録に関する伝票とその不備は各社で意外に多いものです」

筆者の体験にも同じような例は多数あります。このため、「食べたいものは相手の好みに合わせて料理しなさい。いくらフランス料理が得意でも、相手が中華食を食べたいのならそれをつくるべき!」という格言を大切にしてきました。

F社のC工場の指導に見るように、Mさんの指導を知識として理解しても行動へ移せないのは指導が不十分だったからだ、というように指導者側が反省すべき一面を示した例だと考えます。

習う側だけに「できないのはあなたのせい」とは言い切れないことがこの種の仕事では多く、企業支援の場では対策依頼を受けた者を悩ませる事項のひとつです。