生産管理とは|元トヨタマンの目

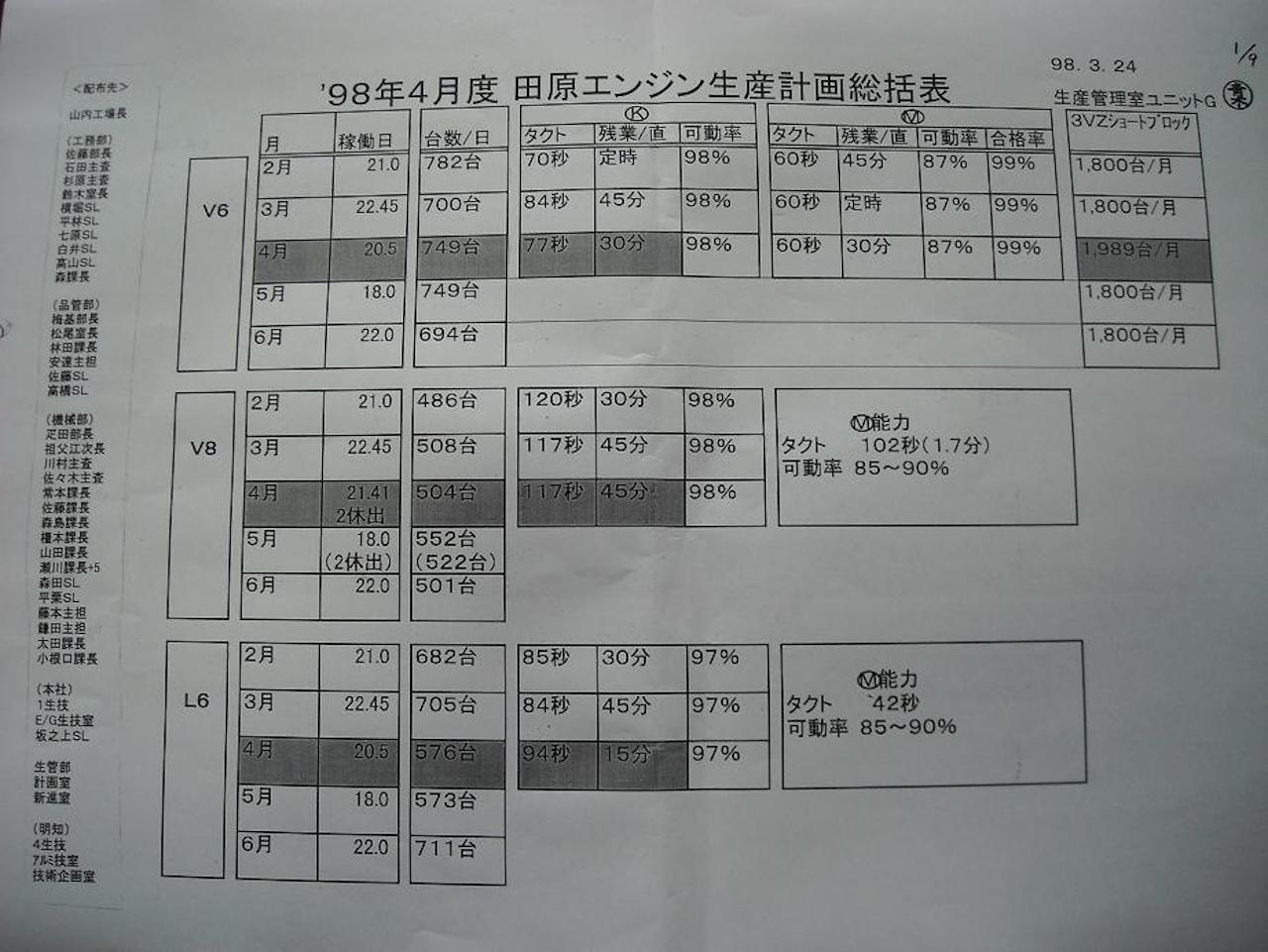

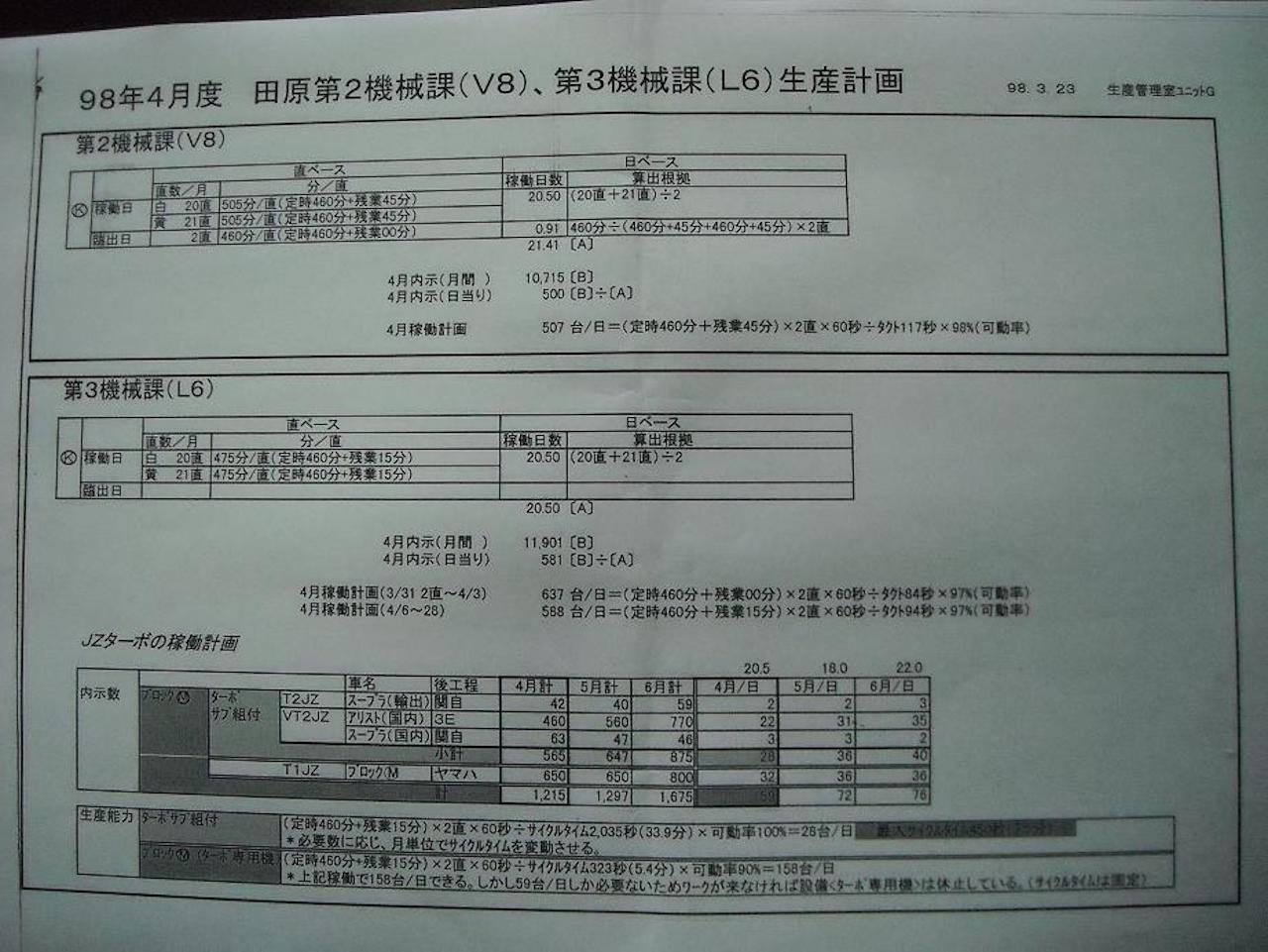

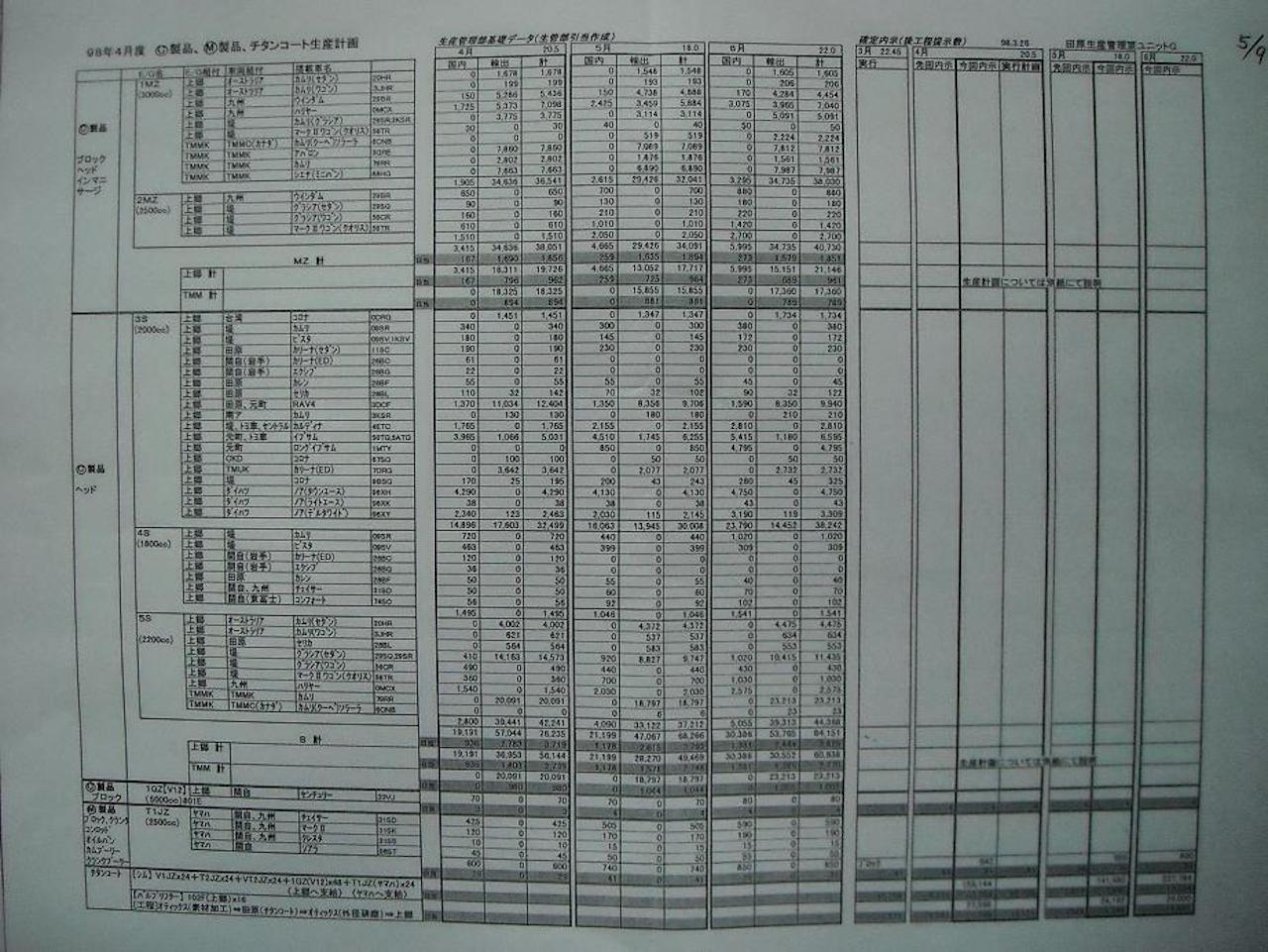

トヨタ田原工場時代の生産計画表が部屋の片隅から出てきた。

大変懐かしかった。

私の課は課長の私以外みんな忙しかったので、私が毎月これを作った。

ベテラン担当者は自分は分かっているため、いろんなことをハショル(端折る)。

課長の私でも細部は分からない。

私の性格上それでは許されないので、完璧に分かるまですべて紙に落とした。

これこそ、生産管理業務の「標準作業票」のつもりでつくった。

これさえ見れば、この工場の運営につてはすべて分かるものができた。

これを現場はもちろん、工場長から生産技術部まですべての関係者に配布した。

あとは全員がこの生産計画どおりの生産活動を実行するだけだ。

もしもこの生産計画と生産実績に開きが出たら、そこが問題点になる。

関係者全員がその問題点を等しく認識できる。

逆に言うと、こんな生産計画だけで全体が動くのだ。

ここからトヨタの生産現場の体制の磐石さがお分かりいただけると思う。

1個流し化→自動化→自働化→シングル段取り化→少人化ということを四半世紀かけて構築してきた。

この体制なるがゆえに、こんな紙切れで全体が動く。

この生産現場の体制がトヨタから遠ければ遠いほど、生産管理の業務量が増えることになる。

現場の中で人が進行管理をしなければならなくなるのだ。これは行き当たりばったりの大変きつい仕事だ。

結局、生産管理の担当者では手に負えず、現場の作業者や監督者に任されることになる。「現場任せ」というやつだ。

こうなれば現場は無管理状態だ。

現場は仕掛在庫は作りたい放題。

作業者は適当にさぼっても分からない。

モラール(士気)は低下し、ゆるんだ気持ちのまま仕事をすると、安全にも悪影響がある。

不良が発見されても、仕掛在庫ばかりで、どれが良品でどれが不良品だか特定できない。

このような状態からでも、前向きに進んで行くしかない。

それではどうしたらいいのだろうか?

①トヨタ生産方式の進化の歴史を徹底的に勉強し、現状の生産管理体制も頭に入れて、その全体を「あるべき姿」として目標とする。

②生産管理担当者が苦しくても現場での進行管理を行い、それを徹底的に紙に落とす。そして24時間のマトリックスでもつくってそこに計画を記入し、その横に現場に実績を記入させる。

そして毎日、関係者全員が集まって、前日の反省を行なう。

③そこで問題点を確認し、その問題点はトヨタ式をどこまで進めれば解消するかを全員で考える。

④その上で、1個流し化・順次点検化などの現場体制の改革を進める。

このように「あるべき姿」を全員が認識し、日々発生する問題点を1つ1つ解決して進む以外に方法はない。

改善を進めていけば、みんな工場へ出勤するのが楽しくなる。