生産活動のシミュレーションにより、もっとスマートな工場運営を!

定量的に予測することの大切さ

前回は待ち行列理論について簡単に説明しました。

サービスを受けたい人の単位時間当たり到着量と待ち関係は直線的な比例関係ではありません。つまり流入量が20%増えたから20%の待ち時間になるとは限らないのです。

勘と経験のない人は、単純に20%増えたから、20%待ち時間が増えると判断するでしょう。直線的でないことを経験的に知っている人は、20%以上になることは知っています。

しかし、流入量そのものの数字が分からないと正確な答えは出せません。きつと安全を見越して80%の待ち時間が増加すると判断します。

勘と経験に基づく判断は、定性的な傾向を予測することはできます。これは誤りではありません。しかし、リスクを考慮して判断します。その結果、時に無駄な投資を招くことがあります。

すなわち、定性的な予測よりも定量的な予測が求められるのです。

最適なシステムの必要性

サービスを受けたい人が待つ事例は日常生活のあらゆる場面で遭遇します。

例えば病院や銀行の窓口などです。映画のチケット売り場もそうでしょう。人は待たされるとイライラしますし、サービスを諦めることもあります。

このような状況は、サービスを受ける側だけてはなく、サービスを提供する側にとっても深刻な問題です。機会損失だけではなく、サービスを提供する者が早く処理をしようとすることで品質の低下を招くことにもなりかねません。

お客様を待たせないで、従業員の数を増やさない。

これは工場の設備台数を決めることにも当てはまります。

生産リードタイムを短縮するという要求と設備台数を少なくするという二律背反する事態を解決しなければ最適なシステムとは言えません。

勘と経験のメリット・デメリット

コンピューターが身近になる前は、待ち行列理論の計算をすることで凡その傾向を掴んでサービスの窓口数を決めていました。もちろん今でもこの理論が用いられています。

しかし、モデルが複雑になると、理論式では計算しきれません。

モデルを簡略化することで対応はできますが、それも限界があります。そうなると人の勘と経験がものを言うことになります。

勘と経験は長年の設計から、人間が予測することですから、長く経験がある人が優位になります。センスも求められることでしょう。

このようなシステム設計は人に依存する属人化された業務と言えます。その人が辞めた場合、後任を育てていないととんでもない事態に陥ります。

シミュレーションをしてみる

このような勘と経験が物言う世界は、製造業にも当てはまります。例えば、需要予測された生産数量から納期遵守の生産計画を作ることが挙げられます。

これは工場の生産設備の能力を把握し、どの順番で流せば段取り替えが少なくなる等の情報を元に判断するのです。そのため長年の現場経験が物を言うのです。

会社がこのような人材を育てる義務があり、それが企業の力でもあると信じている経営者もいれば、何とか属人化している業務を誰もができるものにしたいと考えている経営者もいるでしょう。

前者の考えを貫き通すことは否定しません。しかし、より良い答えをだすことができればそれに越したことはありません。

設備を有効に使うことで生産性を高める。不必要な作業者を別の仕事に回すことで企業全体の生産性が高める。

生産ラインは多品種少量の時代に入り、市場への即納性を高めたり、在庫削減などの要求もあり、バッチ生産から一個流しが当たり前の時代になってきました。

モデルは複雑になり勘と経験で定性的に判断できる場面も少なくなってきています。

一方で、コンピューターの処理能力がここ20年で飛躍的に向上し、ソフトウェア技術も向上し、周辺機器も発達しました。

そのため、計算機でシミュレーションをする対象モデルも大規模かつ複雑になりました。気象予測もコンピューターシミュレーションでできるようになりました。生産ラインのシミュレーションも同様に発達してきています。

生産シミュレーションでできること

コンピューターは、かつては計算だけをするマシンでしたが、グラフィック機能が備わり、その活用は一変しました。

コンピューター言語を駆使しなくてはならない制約から解放され、自分のイメージを直感的にコンピューターに伝えることができるようになったのです。

もちろん、計算結果も数字の羅列からグラフ等でビジュアル化され、結果から得られる事実がより明確に把握できるようになりました。

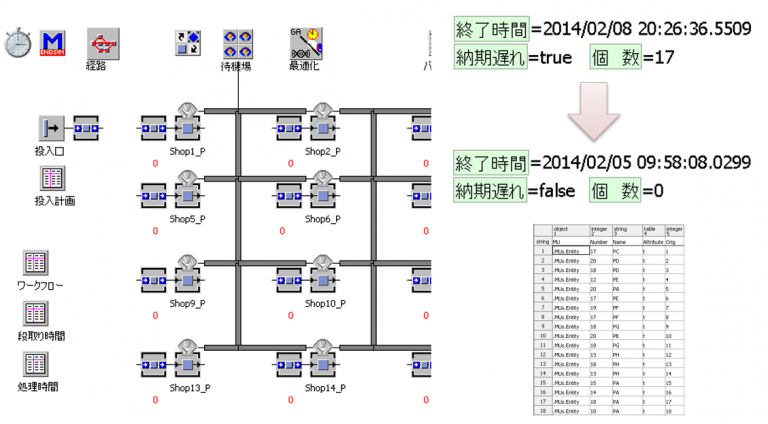

そのため、コンピューター内にバーチャルファクトリーを作ることも可能になりました。

その結果、生産活動をシミュレーションして定量的に評価することもできます。

生産活動を定量的に把握する

生産活動において、前述した生産計画の策定以外にもシミュレーションをすることで得られる効果が大きい分野は沢山あります。例えば以下の活動が挙げられます。

(1) 工程設計

(2) レイアウト設計

(3) 生産ラインの改善

(4) 構内物流

(5) 在庫管理

これらの活動は、どれも物が流れる、即ち動きがあるのです。

動的シミュレーションと呼ばれものです。手計算ではモデルを簡略化せざるを得ず限界があります。

しかし、進化した生産シミュレーターであれば、現実的なモデルを精度良くコンピューター内に構築することができます。

定量的な結果が得られることで大規模な投資判断をする上でとても役立ちます。

もちろん日々の現場改善において、どこを改善すればどれ位効果が得られるか事前に把握して着手できます。

できることからやる改善からも大切ですが、効果の大きいものを短時間でやる改善もやる価値は十分あります。

生産シミュレーションというものがどのようなもので、どういう効果が得られるのか次回以降論じていきたいと思います。