物づくりの視点からトヨタ生産方式を考える|元トヨタマンの目

人間が生存しなければならないという観点から仕事について考えてみたい。

まず人間は物を食べなければならない。ケモノや魚を捕ってきてそのままでも食べられるが、普通焼いたり煮たりして食べる。

これは「食」という物づくりである。最低これだけで、生きることはできる。

南方なら裸でも生きられるが、四季のある地域が大部分であり、そのような所は寒さに耐えなければならない。

そのためにまずケモノの革をなめしたりして着れるように加工する。

さらに植物を加工して繊維にして布をつくって衣服にする。「衣」という物づくりだ。

さらに雨露を避けなければならず、「住」という物づくりが必要となる。

次に人間の営みが進化してくると、食器や土器など「耐久消費財」の物づくりが発生してくる。

また同時に物流が盛んになってくるであろう。さらに時代が進めば、お金が出現してきて、金融業が必要となるであろう。

さらにさらに時代が進めば、保険なるリスク回避の手段が考え出される。

これらをまとめて見ると次のようになる。

①物づくり(食)・・・・・・・各家庭で毎日行なわれる

②物づくり(衣)

③物づくり(住)

④物づくり(耐久消費材)・・・トヨタ生産方式はここから生まれた

⑤物流・・・・・・・・・・・・物づくりがなければ発生しない

⑤金融・・・・・・・・・・・・物づくりがなければ発生しない

⑥保険・・・・・・・・・・・・物づくりがなければ発生しない

ここで言えることは次の通りだ。

物流・金融・保険は物づくりがあって初めて発生するものだ。

したがって物づくりをより深く理解すれば、自己の発展に寄与するのではなかろうか。

トヨタ生産方式は耐久消費材の生産活動から生まれたが、この哲学は物づくり全体に共通するものである。

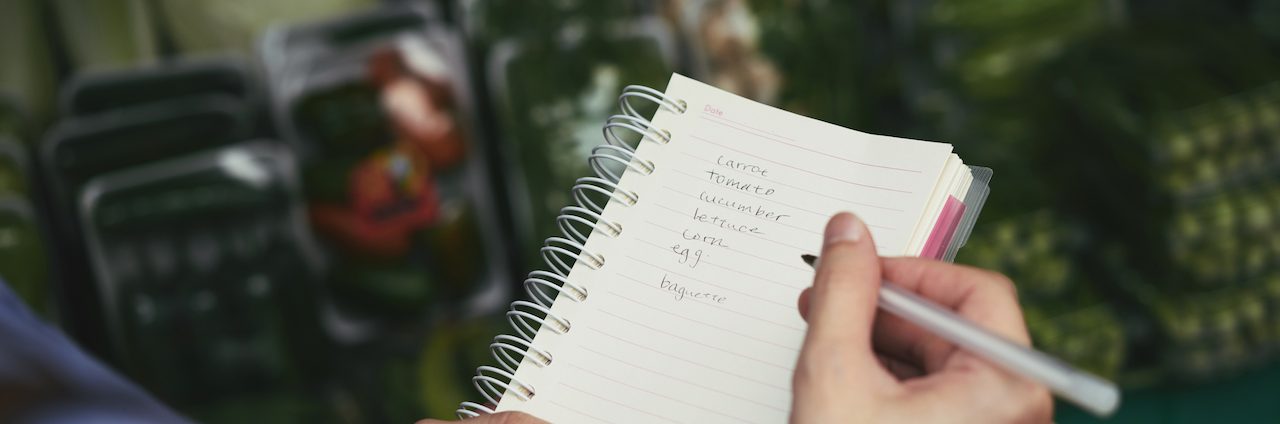

私はトヨタ工場で車づくりを学習したが、家庭での料理づくりも「物づくり」としてはまったく同じだ。

「材料を仕入れ、それを無駄なく製品(料理)にする」ということではないか。

最もベースである「食」の物づくりは、全家庭で行なわれている。

従って物流・金融・保険に携わるビジネスマンも、ご自分の家庭で「食」の物づくりを実践できる。

それによりトヨタ生産方式も理解することができる。

ということで、あなた自身が実際に台所へ立ち、奥さんに料理のイロハから教えてもらわなければならない。

実際に汗を流して実施してみなければ理解することはできないだろうし、頭だけで理解しようとする人には教える方もその意欲が湧かないだろう。

そうしてあなたが実行したとしても、所詮あなたの行為は単発でしかない。

継続して実施してくれるのは、やはり奥さんなのだから、今回あなたが思い立った趣旨をしっかり理解してもらって協力してもらうことが肝要だ。

それでは料理を一応体得したとして、次に「原価管理」をやってみよう。

①買ってきた材料費を一定期間すべて記録・集計する。

②その期間にのべ何食分を作ったかを記録する。

③材料費合計額を総食数で割り、1食分の材料費を算出する。

ここで1食分の材料費が思いのほか高額だと感じられることがあったらしめたものだ(外食の場合のその料金には、材料費のほかに人件費・償却費・光熱費等すべて入っている。それと比較してみるのも参考になるであろう)。

これが「問題の発見」になる。「材料費が高額である」ということが問題になるのだ。

それでは「なぜ、材料費が高額なのか?」ということを自問自答してみる。

そうすると「1回の料理では使い切れない材料が多く、それらを結局冷蔵庫へ入れておいて腐らせてしまうことが多いから」という答えになる。

次に「なぜ、1回の料理で使い切れない材料が多く出るのか?」ということを自問自答してみる。

そうすると「多めに買った方が割安だから」とか「スーパーでは野菜などパックして売っており、少量が買えない」という答えになる。

このように、どんどん原因を掘り下げていくのだ。そしてこれが真因だというところまで突き詰めて、その真因に対して対策案を考える。

そしてこの件についていろいろ考えてみると、材料を多く買ってしまうため、料理自体を多めに作ってしまい、余った料理を冷蔵庫へ入れておくが結局腐らして棄ててしまったり、前述したように材料自体を余らせてしまって、こちらも冷蔵庫へ入れておくが結局腐らせてすててしまうということが分かった。

結局スーパーが野菜などをパック詰めして売っていることが悪いのだ。これは膨大なゴミを出すことにもなる。

私は以前見たが、ヨーロッパのスーパーでは野菜や果物は裸で置いてあり、好きなだけとって計りに乗せて、該当物のボタンを押せば名称と料金が印刷されたシールがアウトプットされるので、それを現物に貼ってレジへ持って行く。

こうすれば少量も買えるし、店もあらかじめ個別パックする工数がいらなくなるし、ゴミも出なくなる。まさに一石三鳥だ。

奥様方にも問題はある。

冷蔵庫を「魔法庫」と勘違いされている方が非常に多いようだ。なんでもかんでも入れて置けば一安心。

あとは「ああ、腐っちゃったわ」という事実を見ることで自己を納得させて棄ててしまう。

毎日の献立を決める際は、まず冷蔵庫の中に何が残っているか見て、それらを使って何ができるかを考えるのが先決ではないか。

その意味でも「料理の鉄人」達のように、食材を提示されてその場でおいしいものを作り出してしまう引き出しの広さが必要だと思う。

私も偉そうなことばかり言ってなくて、今後女房様にしっかり教えてもらって実践することにしたい。

さて、トヨタ生産方式とは必要な物を必要なだけ仕入れて、工程内にムダな在庫は一切持たずに、仕入れた物をすべて製品に変えるというものだ。

家庭の料理についてもまったく同じであることがお分かりいただけるであろう。