混流1個流し生産ラインで柔軟性のある生産ラインを

多様化するニーズへタイムリーに応える自社工場の将来像を描いていますか?

今、ロット生産をやっているけど……。

今より多品種少量化が進むと段取り替えが増え生産性が悪化するが……。

生産性を低下させずに、より高度な多品種少量化へ対応するためには、何をどう考えればよいのだろう?

自社製品でカスタマイズ化が極端に進んだ場合を想定します。

そして、製品1個流しをイメージしてみます。

仕掛品がなくなることで、流れがスッキリして、生産管理の見える化も進みます。

1.自社の製品群でカスタマイズ化が進んだ姿を描く

ますます顧客ニーズは多様化します。

顧客要望に柔軟性良く対応するための生産ラインの必要性が高まります。

存続と成長のために、考えるべき課題の一つです。

多様化する顧客ニーズの究極の姿は、顧客一人一人の要望に対応した製品を受注の度に作ることです。

これは、受注生産の一つである特注生産に他なりません。

(工場の生産形態に講じた付加価値拡大の考え方)

マス・カスタマイゼーションとは、オーダーメード製品を対象とする特注生産を、大量生産と同じような生産性やコストで生産することをいいます。

特注生産を、従来と同じ生産性やコストで実施しても意味はありません。

顧客の仕様に対する「こだわり」に応えつつ、コストは従来の大量生産と同等のレベルにすることが目標です。

安価に早く、特注品を製造することを目指します。

さて、多くの工場では、見込生産にしても規格品受注生産にしても、ロット単位でモノを流しています。

例えば受注が100個や50個なら、その100個や50個をロットとして生産するのが一般的です。

また、1,000個の受注に対して、100個単位のロットに分割して生産するケースもあります。

各工程の生産性を高めようとすれば、物量がある程度まとまっているのが好ましい。

これまで広く展開された生産ラインの形態は、T型フォード大量生産方式に源流があります。

規模の経済による、「いっぱい作って固定費下げる作戦」です。

まとめて作ることで効率を上げるという素直な考えに基づきます。

同一仕様の製品が大量に売れる時代はこの生産方式でヨカッタ。

ただし、時代と共に消費者も成熟し「モノ」よりも「コト」にこだわり始めると、仕様が2種類になり、3種類になり、……10種類になり、……100種類になり、ついには顧客別仕様になってしまった……。

程度の差こそあれ、多くの製品でこうした傾向が強まります。

カスタマイズ化というのは、モノづくりのトレンドであることには間違いありません。

自社の製品群に当てはめて考えます。

顧客要望の多様化が進展した場合、現在より程度製品仕様が増加するか?

ニーズの多様化により仕様が増える可能性のある製品群は、付加価値を拡大させる余地があります。

2.製品の1個流しをイメージする

各工程の生産性を高めようとすれば、物量がある程度まとまっているのが好ましい。

ロット生産です。

多くのモノづくり工場の生産形態はこれです。

仕様が増加すると、ロットのサイズはドンドン小さくなっていきますが、しばらくの間は、現場の頑張りで、なんとかこなすことはできるでしょう。

ただ、多様化がある水準を超えた時点で、生産性が悪化しているのに気づきます。

ロットが小さくなればなるほどに、効率が悪化することはイメージできます。

そして、さらに多様化が進んでロットが究極まで小さくなった姿、それは顧客仕様ごとの1個流し生産ラインです。

顧客ごとに異なる仕様の製品が同一の生産ラインに流れている状態、混流生産方式ともいえます。

「もし仮に、ウチの工場で製品を1個ずつ流さなければならなくなったら、何をどうすべきであろうか?」と自社工場に当てはめて考えます。

ここまで、発想を広げることでアイデアも浮かびます。

3.トヨタ自動車・高岡工場での事例

下記はマス・カスタマイゼーションを考える時のフレームワークです。

- 自社製品で多品種少量生産化が進んだ場合を想定する。

- 自社工場で仮に1個流しをやらねばならないと仮定する。

ここで、具合例を見ます。

トヨタ自動車・高岡工場でロット生産から混流1個流し生産へ生産ラインを進化させた事例です。

(出典:『日経ものづくり』2015年7月号)

樹脂製バンパーの射出成形ラインでは、フロントバンパーとリアバンパーを4車種、2×4、すなわち8種類のバンパーを扱っています。

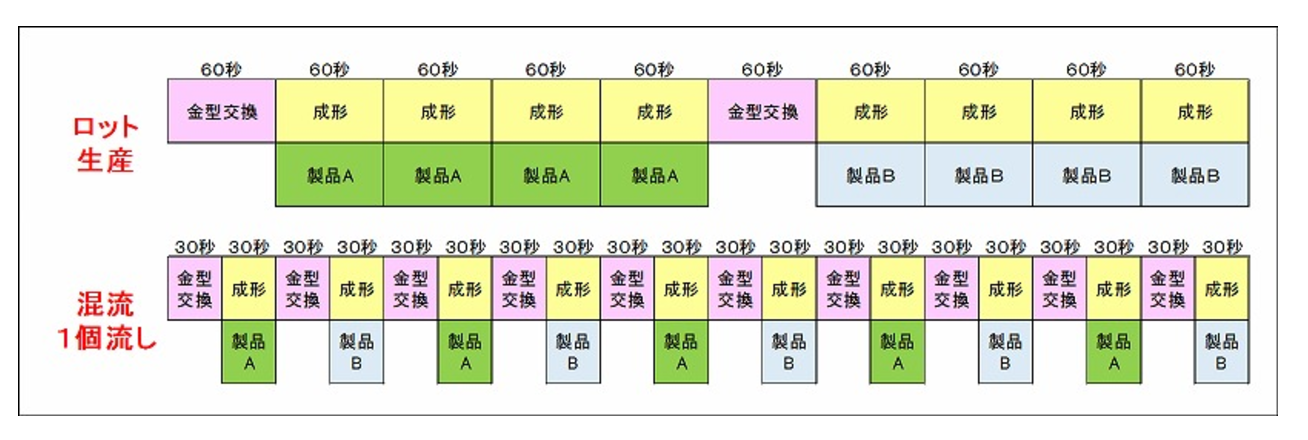

従来の射出成形機では、金型交換と成形をそれぞれ60秒かけながら、同一バンパーを数十個単位で、ロット生産していました。

新しい設備では、金型交換も成形も約半分の時間で、混流1個流し生産を行います。

後工程となる組立工程のタクトタイムは60秒程度であり、それにも間に合っています。

ここでの技術課題は大きくは2つです。

1)金型交換(段取り)時間の短縮

2)製造サイクル(タクト)の短縮

例えば2)の具体的な技術課題は以下でした。

- 射出後の樹脂の流動長が短い製造プロセスとする。

- キャビティー内を真空引きできる製造プロセスとする。

- 流動性に優れ、剛性が高くて薄肉成形可能な樹脂を開発する。

1)のためには設備のノウハウが、

2)のためには製造プロセスのノウハウが、

生かされました。

工学的な知識も重要ですが、生産ラインの技術開発では現場の知恵も大きな役割を果たします。

さらに、混流1個流し生産が可能になることで、工場の様子が大きく変わりました。

従来まで当然のように存在していた仕掛品がゼロになり、工場スペースを30%小さくできる効果もあったとのこと。

それだけの工場スペースが新たに生まれました。

また、混流1個流し生産は柔軟性の高い生産ラインを実現すると同時に運転資金のスリム化も可能にします。

さらに仕掛品がなくなることで流れがスッキリして、生産管理の見える化も進みます。

技術的課題は多いですが、付加価値拡大のために自社工場で多品種化対応生産ラインを検討する価値は大いにあります。

工場全体への波及効果が大きいです。

まとめ

混流1個流し生産は、柔軟性の高い生産ラインを実現すると同時に、

運転資金のスリム化も可能にする。

:

:

:

: