海外工場の指導者は外遊ではない!

古い話ですが、産業経済新聞’97年11月22日号に、海外でボランティアを進める方々の心構えが掲載されていました。

その内容は、その後の記事や文献などを見ても概ね同じです。

筆者も及ばずながら、3年間という海外実務体験をしましたが、このような注意点は時代が変わっても同じように感じます。

海外でボランティアを進める心構え

1. 相手の良さを受け入れる柔軟な心を持つ。

2. 脇役に徹する気持ちを持つ。

3. 常に公益性を考える。

4. 自分の価値観、体験だけで判断しない。

5. 相手から学ぶ姿勢を忘れない。

6. 現地では現地のシステムに従う。

7. 試行錯誤を楽しむ余裕を持つ。

8. 目先のことにとらわれず、最終的な目標を見る。

9. 日本の価値観を押しつけない。外部の人間という自覚を持つ。

10. 過剰なプライド、使命感を持たない。

11. 活動に「幻想」「期待」を持たない。

グローバルが進展する中で、最近、海外現地で生産する企業が多くなってきました。

このためか、企業に訪問すると、多くの方々から海外へ行ってきた話が持ち上がります。

ですが、逆に、海外指導者の費用増加や国内空洞化の問題などが発生し、日本のモノづくりは将来大丈夫か? という心配が出てきています。

このような課題に対してNさんがK社を訪問して対話した内容を紹介することにします。

NさんのK社への対応例

「こんにちは、K社の皆様。

海外工場の運営でお悩みとのことですので、私の経験がお役に立てばと思い今日、訪問しました」

「よろしくお願い致します。

今までも大変だったのですが、これからもっと大変になると思っています。

海外工場への移転は、円が100円を切る1980年代、行け行けドンドンとやってきたのですが、すでに、モノづくりの面で見ると、世界的には需要が供給をオーバーしています。

このような過剰な状況は数年前から来ることがわかっていました。

ですが、国際競争力強化の風潮や、その他の事情があって、この状態を無視して、全世界で海外生産が展開されてきました。

今後、更にこの波が続けば、理論的にはやがて生産がおかしくなるでしょう」

「そう思います。

安価な人件費を求め、中国からインドへ、そして今はアフリカが加熱してきました。

たしかに、大手企業各社の戦略は理解できるのですが、地球環境や経済的に見ても、量と安い人件費を求めたアプローチには極めて心配な点が多いです。

私は、10年ほど前から研修会の度に言ってきました。

なぜ、海外で生産をするのであろうか?

この点をよく検討した上で、ものごとを考えるべきではないでしょうか?」

「まさにそこがポイントです。

では、Nさんのご意見をお願いします」

「海外は人件費が安い、したがって投資メリットがあるので、工場を海外へ移転する。

ですが、1990年代にはこの戦略で海外へ出た工場は10年でその半分が撤退しています。

これが、現在では5年とされています。

そのため、海外工場への移転は多くの要因を先験的に評価・検討すべきです」

「なるほど、ではまず、海外の工場の設立と運営について経験談をお聞きしたいのですが……」

「OKです。ですが、話が役立つかは国がはっきりしていないとケース・バイ・ケースです。

御社は、どちらに計画を立てられておられるのですか?」

「中国です。

人件費が日本の1/30ですから、この地区では多くの企業が進出を検討中です。

わが社も遅れを取らないように頑張らなくてはと思っています」

「海外工場の運営はシッカリした検討がないと大変に苦労します。

人件費が安いといってもすぐに日本に追いついてきます」

「でも本当に安いんですよ!」

「一見安いように見えます。

しかし、人件費の問題は既に韓国で起きています。

海外生産の場合、日本との生産性の差異、言葉、技術伝承の面で本体となる御社の体力が十分でないと、大変な負担になります。

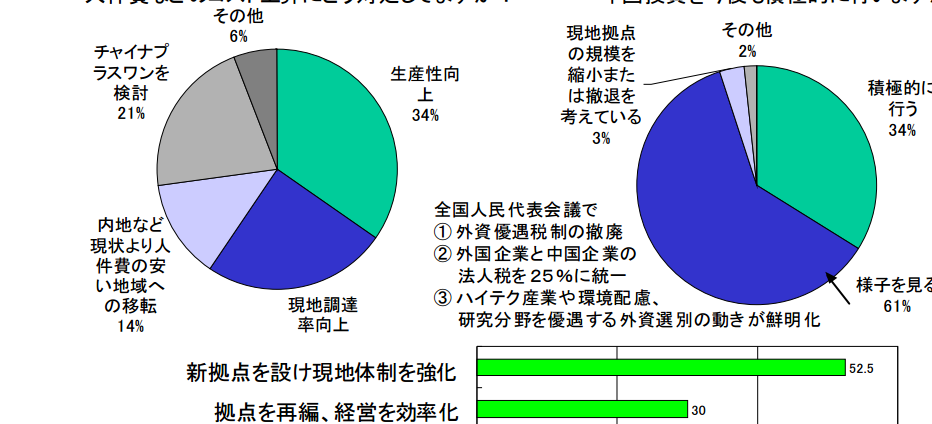

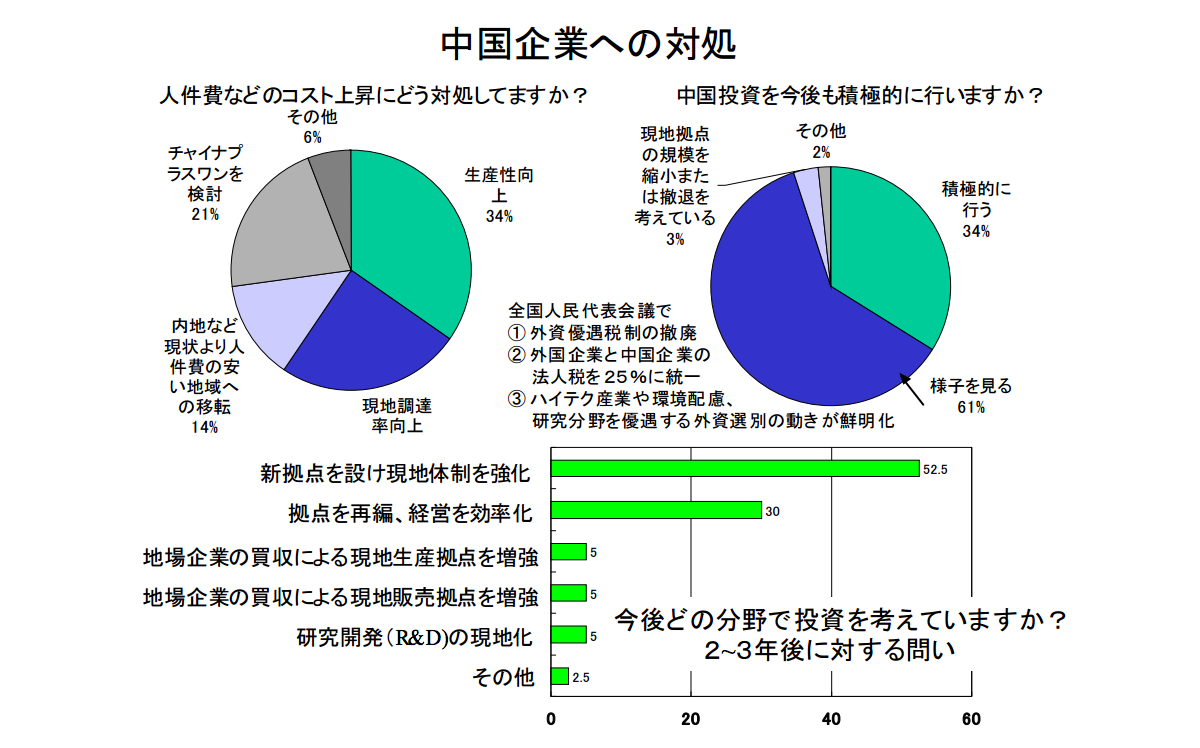

この図をご覧ください。

ここに示されたように、既に各社とも、もはや中国は人件費が安いから、という戦略では問題が多いことがわかります」

「なるほど。やはり各社ともそうですか?」

「ハイ!」

「この図を見ると、まず、海外生産には戦略が必要であることがわかります。

当面の課題は人件費低減が目的にあるかもしれません。

ですが、人件費はやがて上がります。

また、海外では退職者が多いです。

給与が高ければ企業を退職し、他社へ移るという環境です。

このため、技術流出、さらには退職した方々が集まり会社を作り、ライバルとして台頭してくる可能性も生じます。

したがって、このリスクを予想して手を打っておくことが、まず重要です。

くわえて、やはり海外生産の正否は現地に出るキーパーソンによって決まります。

特に、今回はモノづくりが決め手になるとお聞きしているので、その方の力量と、日本側のカバーが必要になります。

どんなに長くても、その方が現地指導をされる年月は5年、さらに交代要員がその時点で必要になります。

人的にそれだけの余裕がなければ、せっかく現地で生育させたノウハウや技術がやがて立ち枯れになってしまうためです」

「当社の体力の問題か?」

「そうです。余力が十分ある状態が資金・人・技術の面で必要です。

次に、儲かる仕組みとリスク対策が十分になされているかが問題になります。

経営計算です。まず、製品が売れる市場とルートが確率されているか否かといった点です。

市場が既にあり、その一部の輸出を補填するために海外に生産拠点をつくる場合は、販売ルートのリスクは少ないに思います。

しかし、販売ルートがないまま出ていく場合は、大変な苦労を強いられます。

たとえば、親会社が出ていくからという場合でも、このチェックは必要です。

親会社が販売する製品の行き先が問題になるからです。

海外生産においては、小さく産んで、必要に応じて大きさを決めて生産せよという注意と、市場に近いところで生産せよという原則があります。

まず、このチェックが大切です」

「我が社の中間工程を中国に持っていくケースはどうでしょうか?」

「まず、先に解説した人件費の上昇を見ておく必要があります。

しかし、それよりも大切なことは、製品のライフサイクルを充分に検討しておくことです。

製品の仕様変更だけでなく、ライフサイクルが終了すると生産はストップとなるからです。

量の変動も問題です。

“量が減ったから海外生産を止めた!”では、国際問題を誘発しているようなものだからです。

国内の生産を凌いでも、海外生産分は確保してあげなければならないでしょ!

脅かすわけではありませんが、このリスクを見ておいてほしいです。

納期も、船便でドカッと送る方式が海外生産です。

そうなると、在庫以外に不良混在のリスクや不良問題対策のフィードバックが遅れるという問題が発生することになります。

一般にはこのリスクを見込んで在庫を持つ企業が多々あります。

ですが、モデルチェンジで売れなくなる危険を配慮しておかなければなりません。

これが、御社が関与する国内品を中間生産委託する場合に注意すべき主な問題だと思います。

特に、御社で行ってきた鋳造工程などを海外に持っていく場合は、特に注意を要します。

鋳物の不良は国内でも苦労しています。

また、相手に技術を教えても、先にお話したように、作業者の方々が他の給与が高いからと移っていく現象があるからです。

したがって、人が変わると不良が増える。

そして、指導する人を日本から送るということが頻繁になるからです。

キー技術の移転は余程慎重でないと顧客の信頼を裏切り、納入停止の問題につながるケースが生じます」

「厳しいですな!」

「そうです。

国内で大変な問題を海外に持っていくことは、問題を大きくするだけです。

海外工場で多くの人を集めて、“大きな工場をつくった!”と自慢する企業がありますが、大きな工場ではなく、“大きな問題をつくった!”、または“海外に持ち込むミスをした”という表現が正しいといえるでしょう。

だからこそ、海外工場の設立に当たっては、できるだけ輸出比率を小さく補うよう考慮しながら、“小さく生んで、子を見ながら徐々に大きく育てよ!”とされているのです。

御社が計画されつつある中間工程を委託する工場をつくる場合も同じです。

ここまでの話の要点は、儲かる仕組みをシッカリつくってから、海外生産の計画に着手しなさい! ということになるでしょう」

「なるほど、気にはしていましたが、Nさんに改めて整理してお話を聞くと、慎重に不安をあげて整理しておく必要を感じました」

「参考になれば幸いです。

次に大切な点は、人の問題です。

海外工場の運営の是非は現地で雇ったマネージャーの力量で大きく変わります。

日本と同じ意識で管理者が活動していただければ良いのですが、これが問題です。

国が違うので、文化や仕事の仕方が違います。

また、その国のプライドを傷つけて日本の生産方式を強制すると、必ず歪みが出ます。

特に、工場の収益が苦しい時にこの問題が勃発します。

日本の感覚で、あんなに話し合い、親切にしたのに……と考えても、それはこちらの考えです。

相手には通じません。

先般、JMAで企業の海外経験者の方々の研修会がありました。

この時の最大需要課題は、頑固でプライドの高い、しかし仕事ができない(管理能力に欠ける)管理者をいかにすべきか? というものでした。

何割かの方々は、企業を去っていただくことが結論になったほどです。

一般論ですが、ある程度の人口の地域における、優秀な管理者になれる人の数は限りがあるそうです。

民族・集団論によるものですが、日本企業が既にたくさん操業している地域に、後で工場を建て、人をチャーターしても、良い人が得られない。

問題にはこのような事情が大きく関係してきます。

現場の管理者も同じです。

各社とも、現地で現場を管理する現地人のキーパーソンの確保には大変苦労しています。

御社に就職を希望されるご本人の売り込みは良いのですが、必ずしも言っていることが予定通り実行されるかはわかりません。

したがって、試雇期間を設けた採用方式が海外では有効だと思います。

実力を見て、仕事の地位や給与を設定していくのです。

日本では終身雇用に慣れてきましたので、このような発想は少ないかもしれません。

アルバイトで雇っていて、優秀なら本採用にする、というと皆様にはご理解がいただけるのではないかと思います」

「そうですか、日本でも良い人を得るのに苦労していますが、海外は人が多く、人件費が多少とも安いから良いと思っていました。

その考えではだめですね!」

「そう思います。

日本は単一民族ですが、海外は全く違います。

人種問題や文化の差を充分に配慮した対応が必要です。

また、海外のあそこはこうだ! という一般論は全く当てはまらない、と考えた方が正解です。

地域ごとにはそういった性質は大きく異なります。

このようなことも、知識として頭の片隅に置いておくべきです。

次に、海外で実際に指導する方々の話に移ります。

海外経験の無い評論家は、“発展途上国は教育レベルが低い。

したがって、組み立てのような簡単な作業に見るように人海戦術的展開が良い。

日本の高度な技術は低レベル化して海外へ技術移管する策が良い。

どうせ、人件費は安いのだから、10年以上前の日本の生産方式程度のレベルの生産方式を移管すべきだ”

と言っていますが、私達のような海外実務経験者の考えは違います。

仕事は日本国内でできるだけ合理化しておいてから、言い換えるなら、海外で雇う人は少なくできるように改善・自動化してから海外に技術を持っていくべきだと考えます。

この意見にはいくつかの意味があります。

合理化を進めることで、最初から雇用する人件費・教育費用を安く出来る点を、まずあげることができます。

製造ノウハウが複雑では無くなるので、日本からの指導者を少なくすることもメリットです。

当然ですが、立ち上げのスピードは早くなります。

くわえて、離職率が高い海外生産においては、人が辞めたことによる障害が少ないです。

先にお話したように、離職率低下と教育に時間がかかる問題が生産に及ぼす影響は、生産の低下や不良の増加だけではなく、ノウハウが外部に流出する危険性が含まれています。

たとえば、マニュアルを活用した教育の場合、マニュアルを退社時に持っていかれる危険を覚悟しなければなりません。

しかし、設備の仕様や治工具や道具でカバーするとすれば、話は変わります。

コンピュータ・プログラムによる技術の蓄積も有効です。

海外生産においては、標準化が大切です。

しかし、標準書の作成を意味しているのではありません。

視聴覚教育が最も効果的なことを考えると、ビデオを活用した現場での教育やビデオの要点をPCで撮り写真に出し、目で見る標準を現場に表示して教育指導することも大切です。

私が指導している工場では、日本語で仕事をやってみせて、ビデオで見せて、スロー解析で出来るまで教育する。

そして、仕事を習得したら現地語で話をしてもらいながらお手本をつくる。

話したことと要点を先のビデオによる写真と共に、現地の方に標準書にしていただく、そして、新人を教育する……としています。

多少の通訳の援助は必要ですが、現地の方々が作って使う標準書を、必要な箇所に、必要な時、必要なだけ提供することにより、教育のスピード化に成果をあげています」

「なるほど、その方法は実務的ですね!

うちでも、早速その方法を採用したいと思います」

「そうですね。お勧めします。

現地に行く日本人は、人に教育しがちです。

ですが、人は退職する危険があることを考慮すべきです。

こう考えると、良品をつくるシステムをつくるという活動に注意しないと、いつまでも赴任・現地技術伝承(教育指導)者が国内に帰れない状態が続きます。

実は、そのような問題で困っておられる企業がたくさんあります。

空洞化現象だ! と大騒ぎしています。

教えても教えても技術が定着しない! という問題です。

本当の問題は、これを一般論にしている点です。

現地に日本人がたくさん行っているということは、現地の方々より人件費の高い方々を多く抱えているということであり、収益上の問題になります。

また、このような方々が国内に残っていれば、新製品や新技術の開発に投入することで有効できるが、それができない! という問題です。

くわえて、日本側の費用の補填、通信や援助の費用は正確なカウントができませんが、大きな費用になります。

このためには、現地マネージャーに『技術の習得=費用減=収益向上』の関係を正しく教えるべきです。

また、日本人指導者の方々にも人員低減プランを作らせるべきです。

そして、このために現地赴任の技術指導者にやってもらう項目を具体的に提出し、ちょうどコンサルタント契約と同じように、指導プランを見積もり書として作らせて、期限付きでことを進めなければなりません。

そのようにしないと、技術の伝承がムード的になるばかりか、真剣にならないからです。

2年の期限で来てもらっているから仕方ない、と考えさせてはいけません。

海外赴任者は海外旅行に来ているのでも、国際親善でもなければ、ボランティア活動でも、仕事の監視役でもありません。

多少は人間関係の上からこのような所作はしますが、本業は技術の伝承です。

したがって、期限つきで具体的な仕事を短期間に行う。

すなわち、教育のアウトプットを明確にして、現地マネージャーのマネジメントの課題として、期限を決めて仕事をすべきです。

“早く海外指導を仕上げて帰ることは、褒められるべきことである”という企業システムをつくらなければ、海外赴任する方々にも気の毒ですし、成果があがりません。

多くの企業ではこのような方式を取らず、年月を決めてから海外赴任をさせています。

また、指導者の方の多くは、現地の方々だけではモノづくりができないため、仕方なく現場作業に手を出す。

時間もあるからです。

ですが、この行為がやがて定常化して、日本人の仕事になるのです。

私もそうでしたが、海外に語学や文化の勉強にいく目的で留まりたい方は別として、多くの方々の本音は“早く日本に帰りたい!”だと思います。

事実、子弟教育の大切な時期に海外赴任して住宅問題など多くの問題を抱える方々はたくさんいます。

昔のように、海外渡航者が帰国すると給与・地位があがるのであればともかく、いまや海外帰国者が日本のペースに戻るまで苦労する実態を考えても、海外で行う仕事のアウトプットを明確に定めた海外指導方式の整備が必要です。

海外で教育を受けるマネージャーの給与に反映しない技術習得方式は、相互に“親切が仇”方式であるといっても過言ではないでしょう」

「当社には、その発想は無かった!

早速、参考にさせていただきます」

コメント

筆者も米国オハイオの地に3年赴任した経験を持ちますが、Nさんのお話は、まさに筆者達が経験して改善した結果をK社にお話しています。

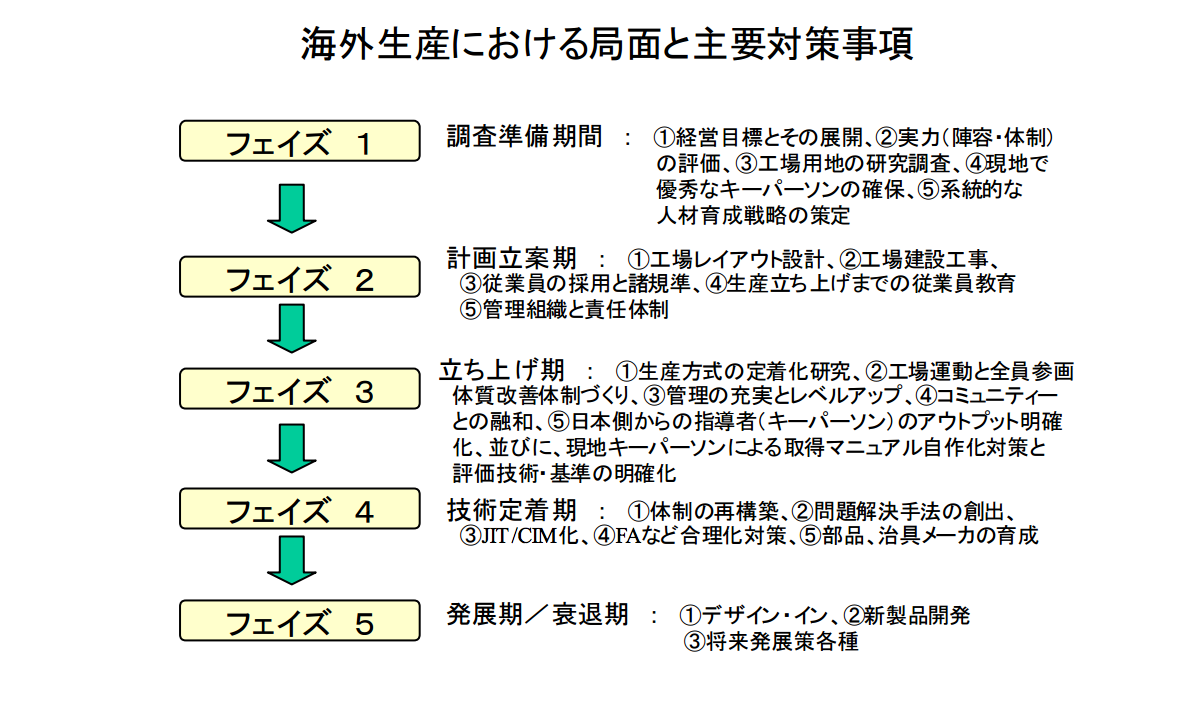

下図に示したように、海外生産はステップと対処が、局面ごとに決まっているといっても過言ではありません。

実はこの企業、K社は、Nさんがなさった各注意にもかかわらず、対策が不十分なままで中国での生産を開始しました。

このため、海外生産で大変苦労され、結果、再度Nさんに教えられた話のメモを見直し、一から出直す結果となったそうです。

では、なぜ、良い指導を受けたのにそれを生かさなかったのか?

その理由まではK社から筆者はお聞きしてはいませんが、海外生産にはひとつの手順があります。

問題解決の方法を知っていれば、早く解決する。

知っていない、もしくは知っていても良策を使わないと、同じ局面で同じ苦労をするのです。

K社では、海外生産も当初は軌道に乗ったように見えました。

ですが、やはり市場の変化や技術の変化が大きく関係し、狙ったほどの効果は出なかったようでした。

その後、先の指導をもとに、いろいろと手は打ったわけですが、その分だけ被害を少なく食い止めたようです。

海外生産の難しい一面をK社では勉強したようですが、この苦心談は今でも多くの企業で繰り返されています。

国際化は、今や日本では当たり前になっています。

日本で日系の海外労働者が働く姿を見ると、海外生産で学んだことが、今度は国内の生産にそのまま当てはまります。

そして、低成長と金融不況!

このような中にあって、海外生産の撤退が続発しているのですが、海外に出た企業は環境問題の対策を含めて、相手の国と共に成長するストーリーを慎重に検討していただきたいと考える次第です。

「儲け主義や、短期の趣味的な思いだけで国際化や海外生産を云々してはいけない」という内容は日本企業だけでなく、多くの海外生産失敗企業が示すところです。

この点に、先の国際ボランティアのチェック・ポイントは大きな示唆を与えるように思います。

ですが、利用すべきチェック・ポイントは記載の言外であることは言及するまでもありません。

海外生産に当たっての究極は、経験者が口を揃えて訴える、「国際的な責任を考えて、相手国のことを充分に考えなさい!」という一言に集約されるように思います。