汎用旋盤(MS-850)ハーフナット部の修理(番外編)

せっかくエプロンを降ろしたのだから、気になっていたところを見てみました。

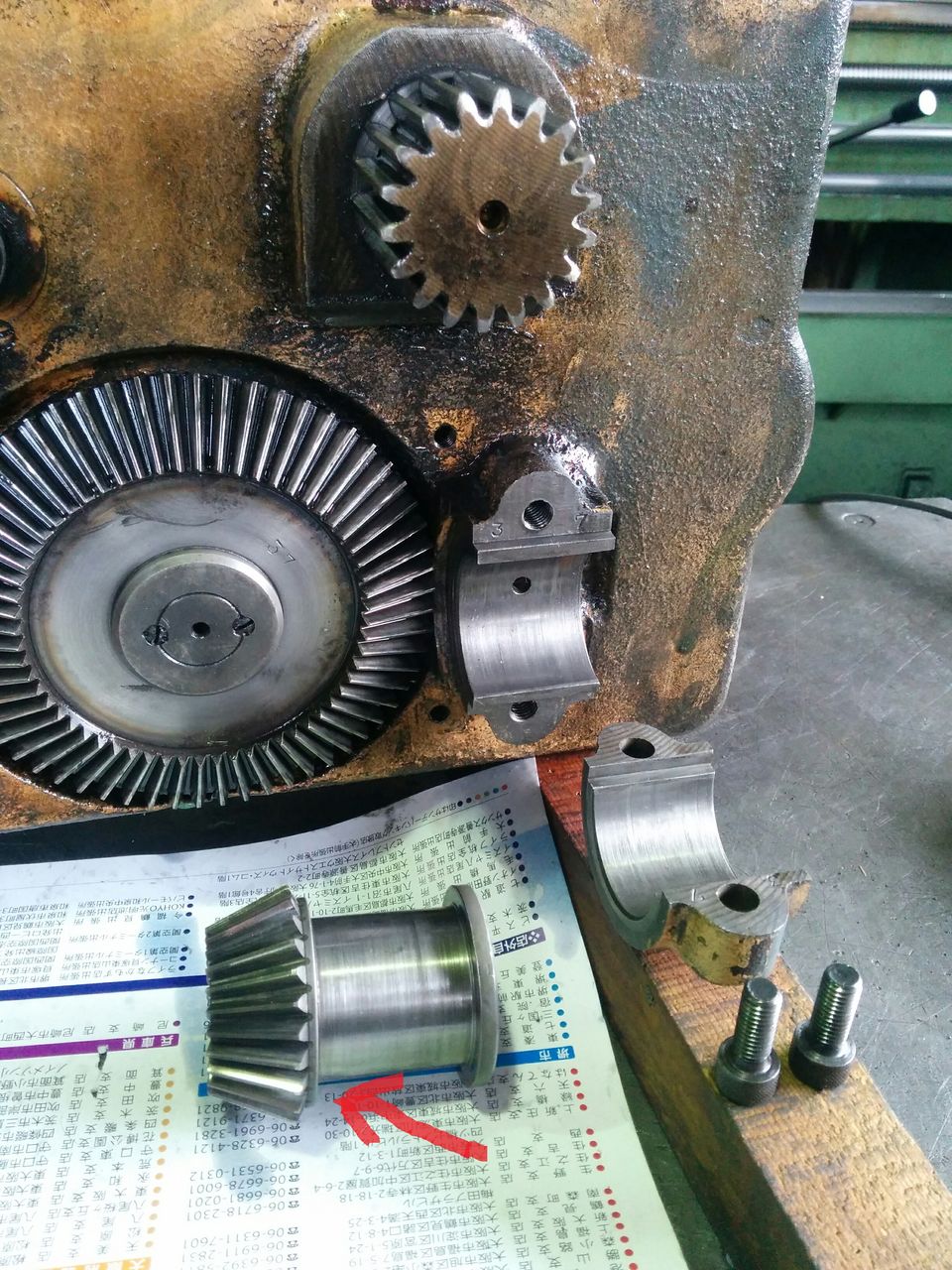

送り竿と連動しているベベルギヤーです。

下の画像の小さい方のベベルギヤーです。

このベベルギヤーに送り竿が入り、キーで連動されて回り、大きな方のベベルギヤーに伝達され、送り箱内で伝達経路を変え、シレー(Z軸)や下スボール(X軸)の送りが掛かります。

言葉で書くとややこしいですが、実際の構造も複雑で、本当に良く考えられています。最初に考えた方すごいと思います。

いつものように話が脱線してしまいますので、本題の「小さい方のベベルギヤー」に戻します。

気になっていたのは、このベベルギヤーのガタです。

特にスラスト方向のガタです。このまま手で動かすと径方向のガタと合わせて1mm位ギヤーが動きます。

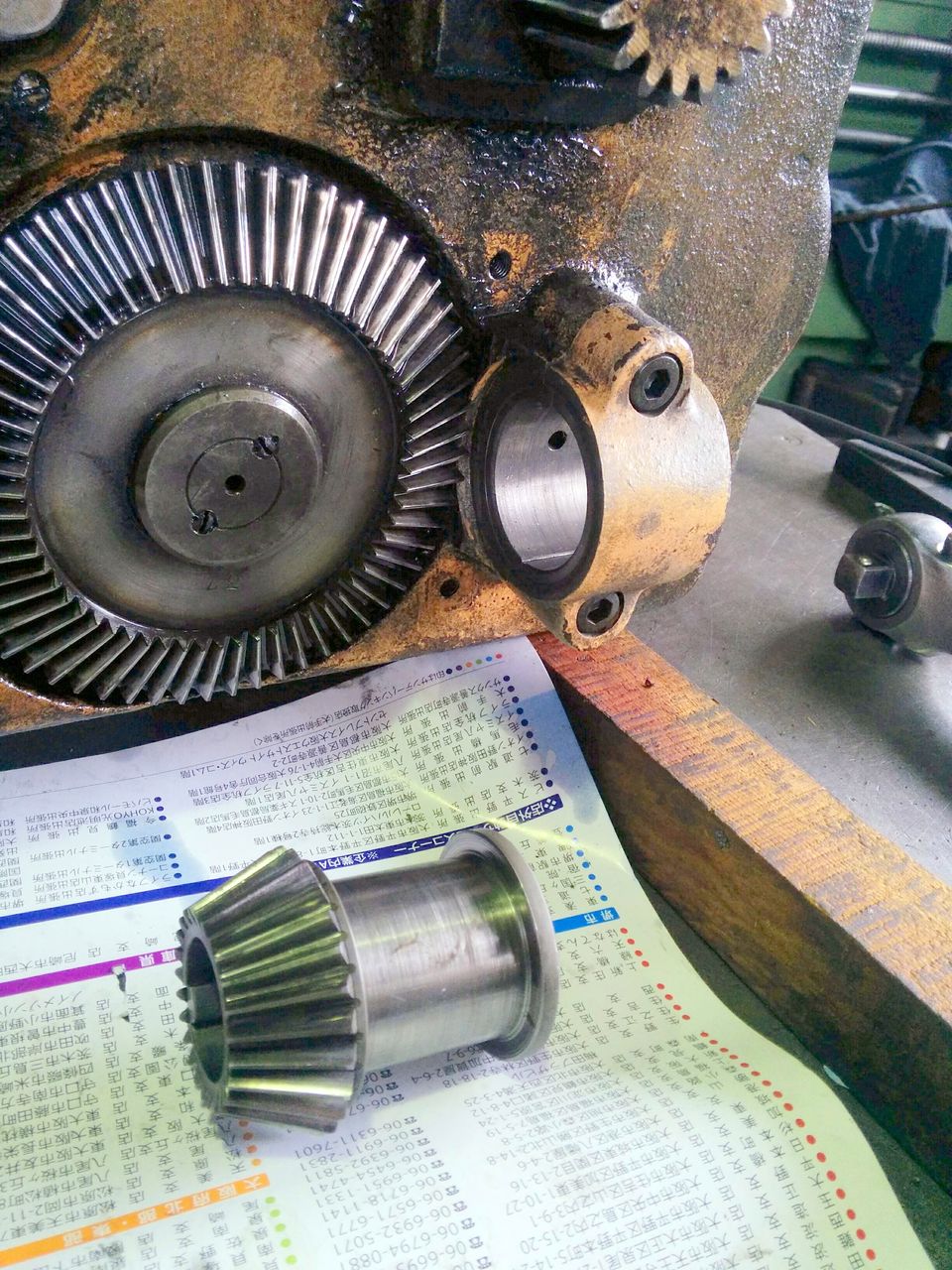

下がばらした画像です。

ベベルギヤーの難点の一つに、スラスト荷重が掛かることがあげられますが、まさにその部分の影響が出てしまってます。

駆動する時に画像の右側方向にスラスト荷重が掛かりますので、矢印の部分と、そこと擦れる割りメタル、の両方が磨耗しています。

この送り箱の回転部は全てメタルになってます。

せめてこの部分だけは、スラストベアリング入れてほしかったです。

下の画像が割りメタルだけ組んだところです。

ベベルギヤーに溝をつけて、割りメタルがそこを挟む構造になってます。

スペース的には、スラストベアリング入ると思うのですが。スラスト方向の受けの構造を、溝ではなくストレートにして、右端に細目ねじを切り、割りメタルの両側にスラストベアリングを入れ、二枚のベアリングナットで締めれば大丈夫ではないかと思うのですが。

ねじ側のスラストベアリングと二枚のベアリングナットとの間にカラーを入れるとさらに安定すると思います。

スペースやコストの問題があると思いますが、他のメタル部もかなりガタが出てきてます。

送り箱の寿命がくれば、この機械の寿命だと思います。メタル方式は、修理に難点があり、ほぼ不可能です。

この部分(ばらしたベベルギヤーのガタ)も、うちでは修理できませんので、あきらめてそのまま組みました。

修理するには、割りメタルの磨耗した部分を縦か横のフライス(マシニング)でまっすぐに修正しないとだめですので。

簡易的な方法として、ベベルギヤーの磨耗部分を相手の歯が当たらない所まで削り、適当なバックラッシュになるよう、スペーサーを入れる方法がありますが、スペーサーを二つに割らなければ組めませんし、厚みが薄いので、割りメタルの片磨耗に耐えられるかが心配です。

あと、この状態で内径を測りましたが、ベベルギヤー側とのガタが直径で最大0.1mmありましたので、手を付けるとなると時間的にも今は無理と判断し、次回以降に持ち越しました。

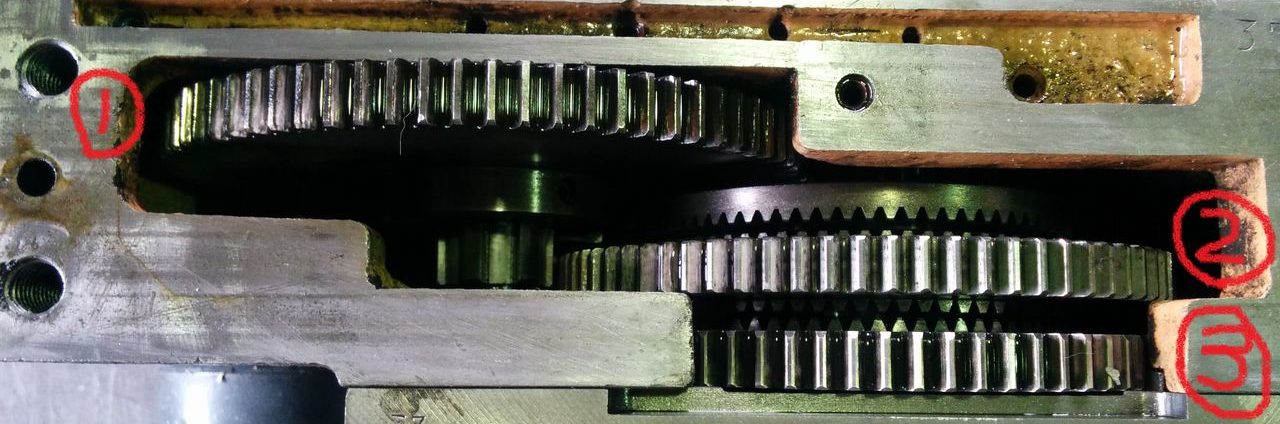

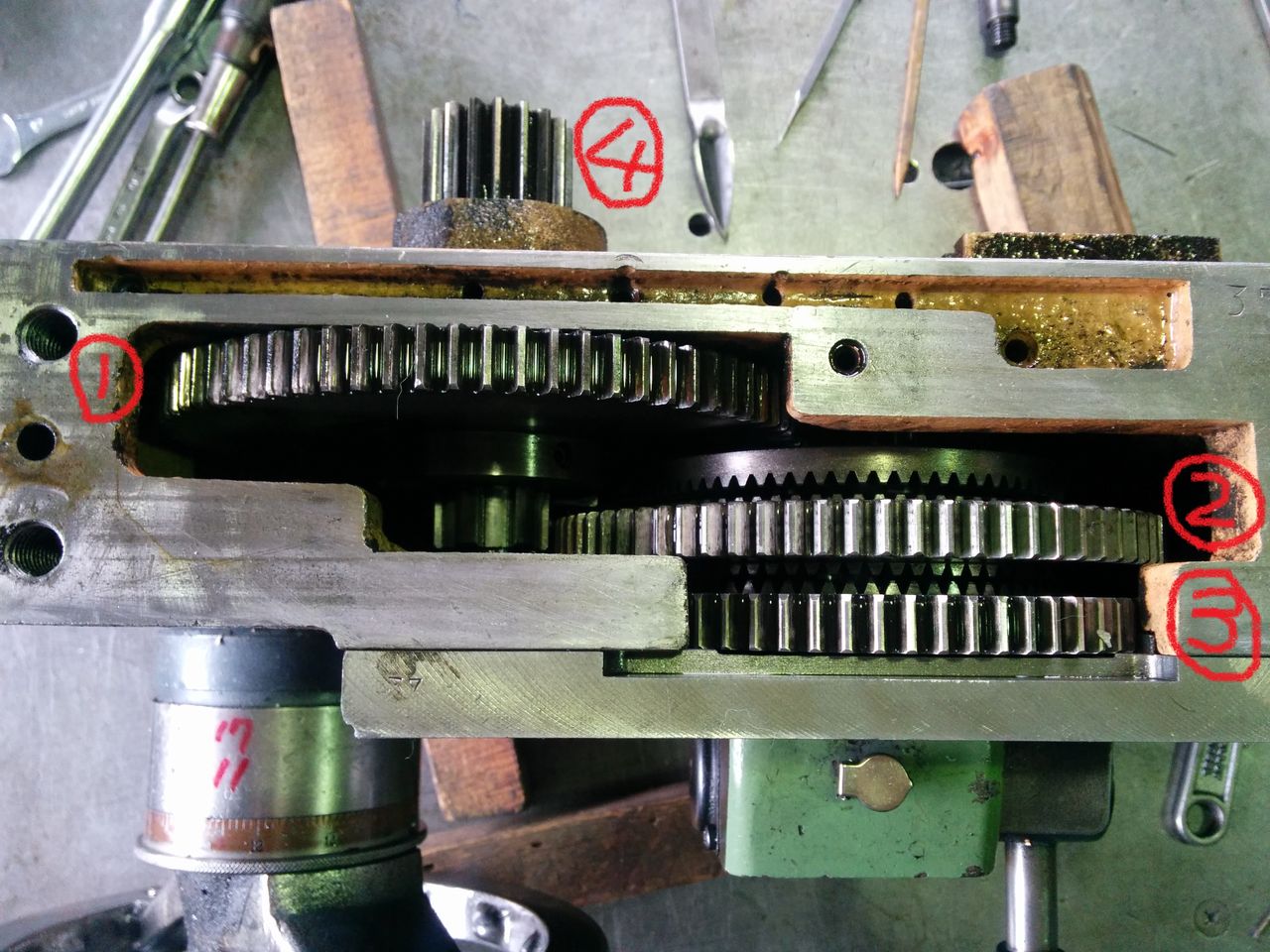

それでは、先ほど話が脱線しました、送り箱の実際の構造ですが、下の画像が、送り箱を上から見たものです。

送り竿からベベルギヤーで、送り箱に入力された回転は、まず②のギヤーに伝達されます。

このギヤーは、両端面にかみ合いクラッチのような歯が切ってあり、回転しながら画像の上下方向に動く構造になっています。

上に移動すると①のギヤーに回転が伝わり、④のギヤーに伝わります。

この④は、ベットに付いているラックとかみ合っていて、回転することによりシレーが動きます。外内径の切削送り(Z軸)です。

下に移動すると③のギヤーに回転が伝わります。

③は下スボールの送りねじと連動したギヤーとかみ合っていて、端面の切削送り(X軸)が掛かります。下の画像のギヤーと連動しています。

複雑で本当に良く考えられているのはこれだけではなく、今回は、ばらしませんでしたが、②のギヤーを移動させる構造に、はじめて見た時はすごく感動しました。

下の画像の矢印が自動送りレバーと言って、送る部分(X軸かOFFかZ軸)を選択するレバーです。(②のギヤーの移動)

このレバーを作業者の左にずらし、上に上げるとシレーの送りが掛かり(Z軸)、作業者の右にずらし、下に下げると下スボールの送りが掛かります(X軸)。

このレバーのすぐ左にある緑色の内部がすごいんです。砲金のリングに螺旋状にカムのような溝が加工してあり、どちらか片方しか、送りが掛からないようになってます。

「同時に掛かれば、汎用旋盤でテーパー加工が楽になるかも(笑)」というのは冗談です。それぞれの送りの早さが選択できませんので。

この砲金のリングに少し細工をすることにより、レバーの手ごたえを変えることができます。

自分の感覚と合っていない方は挑戦してみてください。写真を撮ってからばらすことをお勧めいたします。

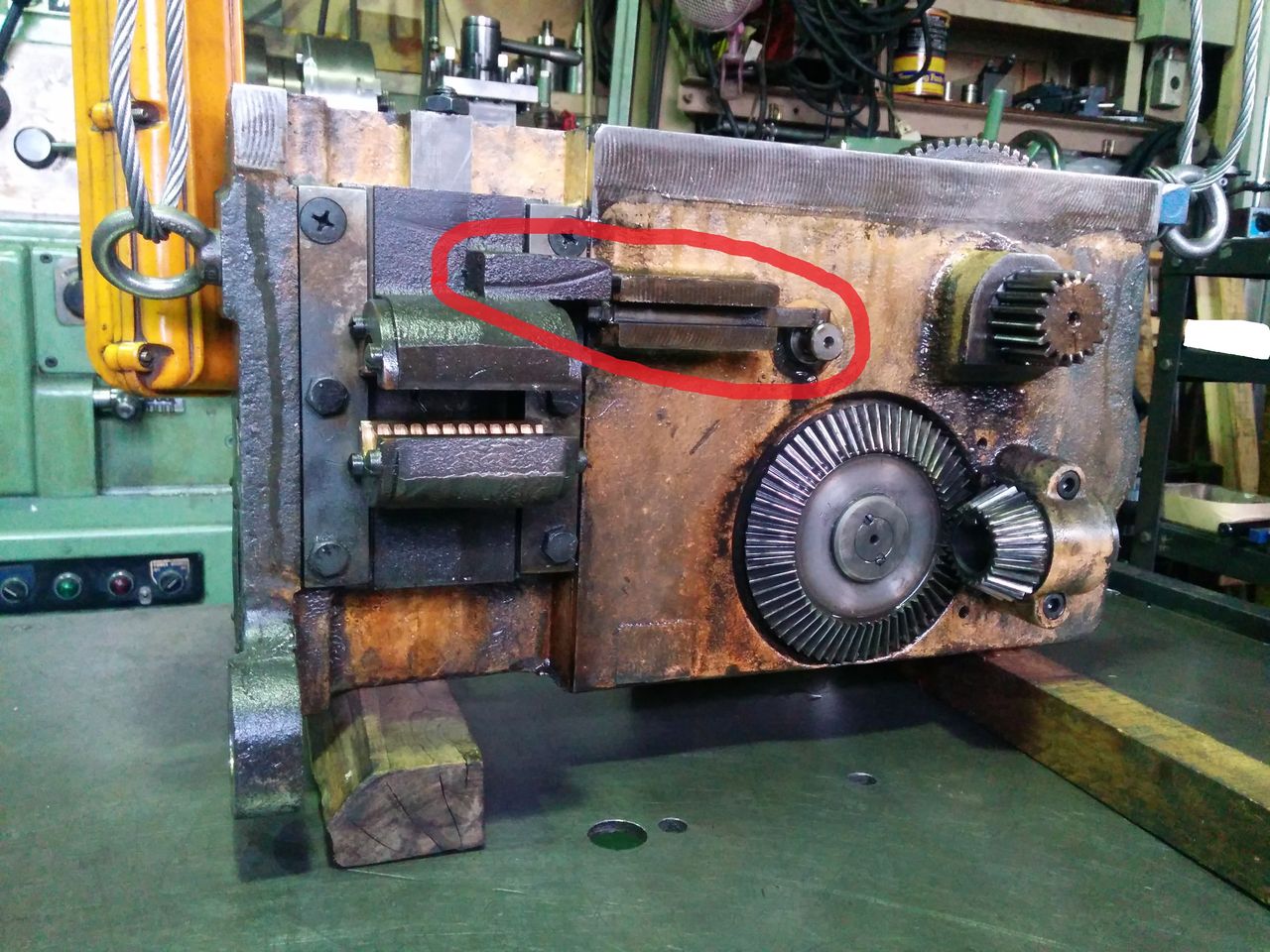

ちなみに、下の画像の赤丸部分が、切削送りとねじ切りの送りが、同時に掛からないようになっているところです。これは安全対策です。

5回にわたって書いていきました、ハーフナット部の修理もこれで終了です。

機械を修理すると、いろいろな発見があり楽しいです。

総合的技術力の向上にもなりますし、自分が使っている機械を修理するごとに機械に対して愛着がわいてきます。

このような時間は大切だと思います。