機械でじゃんじゃん生産できる改善:ちょこ停が発生していませんか?

あなた一人で、手抜きでできる「機械でじゃんじゃん生産できる改善」

ちょこ停が発生していませんか?

機械で生産する場合、なかなか無くせないのが「ちょこ停」です。

「ちょこ停」とは、「ちょこっと停止」の略語です。

部品のつまりなど、簡単に復帰できる機械の停止のことです。部品のつまりを取り除けばよいので、1分もかからずに機械を動かすことができます

「ちょこ停」の発生する要因を全て出して、全てを対策すれば無くせるのですが、これが大変です。

何しろ停止要因が、かなりの数になるからです。

改善をスタートするとある程度まで削減はできますが、なかなかゼロにはできないのです。

特に材料に関係する問題が多く発生する場合は難しいです。

材料は他社から購入しているので、材料のバラツキを、コントロールできないからです。

改善を行ってやっと少なくなっても、他社が生産方法を変更したらまた再発した……なんていう、いたちごっこが続くのです。

そのため、あるところまで停止回数を少なくできれば、停止時間を短縮する活動を行う方が得策です。

人が機械の停止を見つけて、停止した機械のところに行くことができれば良いのです。

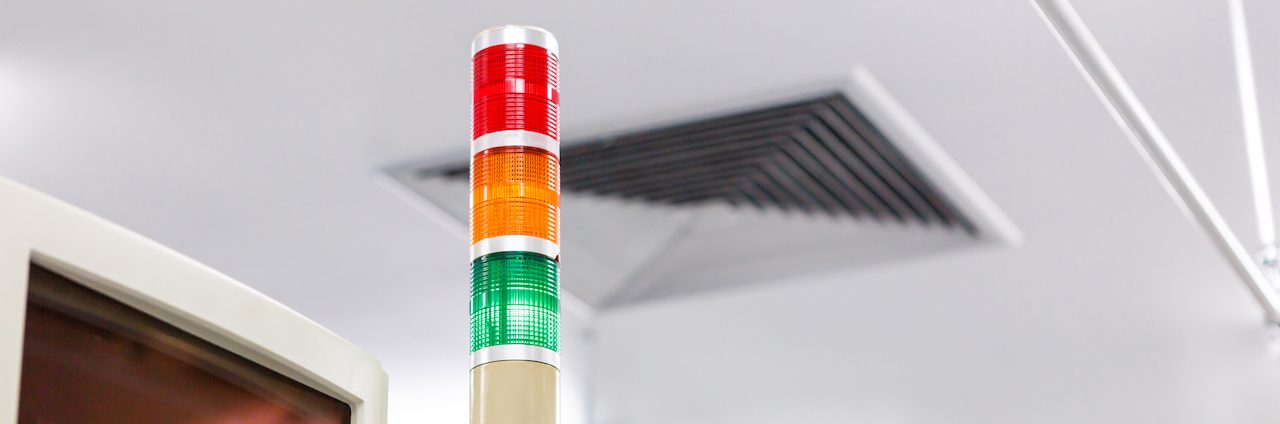

「ちょこ停」をすばやく見つけて、すばやく対処すればよいのです。

しかし問題なのは、人が機械の停止を見逃した場合なのです。ずっと、機械が停止したままになってしまいます。

この「停止したことを見つけるまでの時間」つまり「見逃し時間」の短縮が重要です。

1分で復帰できる「ちょこ停」なのに、気がつかなくて10分も停めていた……なんてことが発生していませんか?

この「見逃し時間」の短縮が、とても重要です。

一人で何台もの機械を担当する場合が多いですね。

どのように、機械を巡回していますか? 巡回のルートは決まっていますか?

全ての機械が見える「最も小さなエリア」を、巡回するのが効果的です。

フロアーの端の方にいると、全ての機械の状況が見えないですね。

できる限り、機械が並んでいる中央にいる時間を長くするということです。

また機械の停止を見つけても、機械の近くに行くのに、時間がかかってしまうのも問題です。

この「機械までの移動時間(歩行)」も短縮したいのです。

そうすれば見逃しも少なくなるし、停止した時に最短の歩行で機械まで行くことができます。

巡回ルートを工夫して、少しでも「歩行」や「機械の停止時間」を少なくしてください。

機械1台1台に注意して、少しでも多く生産してもらえるようにしましょう。

参考書

売り上げランキング: 148,216

売り上げランキング: 43,152

売り上げランキング: 82,614

売り上げランキング: 211,253

売り上げランキング: 42,185

売り上げランキング: 48,671

売り上げランキング: 115,717

売り上げランキング: 84,980

売り上げランキング: 206,777

売り上げランキング: 115,827

売り上げランキング: 153,287

売り上げランキング: 119,312

売り上げランキング: 209,826