標準化対策だけで、不良は減るか?

今回紹介するのは、S氏がT社でクレーム対策の相談を受けたときの対応談です。

T社は建築関連部材を作っている有名なメーカーで、相談内容は顧客クレームへの即時対策で、具体的には、

「部材の取り付けをしたが、水はけがどうも悪い。標準化を図って二度と起きないように現場にそれを徹底させたい。ついては標準化の書を出しているSさんに指導してほしい!」

ということでした。

不良発生のポイントを探る

要請に応じてS氏はこの会社を訪問しましたが、部材取り付けのクレーム報告書を基に、いろいろと説明を聞き、クレームの状況を解説していただいた後、S 氏は質問を始めました。

「いろいろお聞きして状況はわかりました。では、出荷時の製品の試験結果はどのようになっていましたか?」

「合格でした」

と言って検査証を見せていただいた。そこで、S 氏は内容確認のため、

「水はけが悪いという状況をもう一度図に描くとこうなりますね」

と言って、対象製品の概略図を描き、出口の反対側を水平より低くした図を書いた。また、この図に、現場の試験状態を記載していただき、次の質問に移りました。

「工場における出荷試験の結果は問題なかったようですね」

「ハイ! 全く問題ありません。したがって、作業のバラツキによるものではないかと思っています。だから、標準化が必要だと思うのですが」

「結論を急がないよう、お願いします。今は原因究明の段階ですので……」

「特性要因図を作成したのですが、ご覧になりますか? 何かやり方に工夫が必要なのかと思いまして……」

「そうですか、それは後で見せて下さい。特性要因分析で原因はわかったのですか?」

「いえ、わからないのでS先生に相談となったわけです」

「特性要因分析はある時には効果あるとは考えますが、今回は役に立たないかもしれません」

「……」

「では質問を続けます。同じ日にいくつ同じような製品を製造し、試験されましたか?」

「6件です」

「他の製品は問題が起きていませんか?」

「ありません」

「この製品を製造される時、型を使用されているようですが、何型ありますか?」

「この形式は2つです」

「仮に、型名をAとBとした場合、どちらの型が問題になりましたか? また、クレームにならなかったものを含め、この日に何件製造され、出荷されましたか?」

「6つです。内4件がA型で製造していますが、問題になったのはこの4件の中の1件です。他の2件はB型であり、全く問題ありませんでした」

「そうですか。では、クレーム対象品についてですが、型を直した、または、製品に特殊な扱いをしたとか、何か変化はありましたか?」

「いえ、ありません。型を修正する時は修正依頼書を作成します。この日は修正をしていません。3日後に修正した記録があります」

「では、それは今回の例に関係ないですね。製造段階で不良を作らない対策が基本ですが、この場合は検査工程のチェック内容を見て、次に、製造工程を見ることにしたいと思います」

と言って現場検証になりました。

現場では製品評価に検査治具を活用して行っていました。

治具の上に製造された容器を置き、検査していたのですが、見ていても応用動作をするような余裕は感じられません。そこで、検査している方に

「いつもこのような手順で水はけを検査されているのですか?」

と質問すると、

「はい、いつも同じです。不良が発生するケースはほとんどありません。水はけの問題はありませんが、キズや異物の検査が主体です。不良があると手直ししてもらい、また、検査します。検査機器の公正も、決めた期間で必ず実施しています。

別の話ですが、この製品、ふくれという部材の表面に泡が入るものがあると厄介です。これは、水漏れの原因になるばかりか、施工後だと交換の工事に関係し、大きな工数とお金、信用問題にも発展するからです。検査の前に製造段階でチェックし、対策案も充実してきたため、この頃はほとんど検査工程では見つかっていません」

「よくなさっていますね。流石は検査のプロだけあって、私の知らない内容を沢山教えていただいてありがとうございます」

ところで、仕事を中断して申し訳ありませんが、今、私たちは水はけ対策を検討中ですので、これに絞り、もう一つだけ質問させてください」

「いいですよ、どうぞ」

「水はけの検査はあなただけが検査されるのですか? 他の方が行う時に方法、手順などに変化はありませんか?」

「同じです。応用動作ができない仕組みになっています」

という現状把握を済ませ、S氏たちは事務所に戻った。

比較分析で原因を追求

事務所に帰ると特性要因図が壁にはられていました。また、先程お聞きした内容にいろいろ付加する形でキーワードが記載されていたのですが、S氏は、それとは関係なく、先の水流れの原理を図に書き、検査の治具を入れ、条件と共に検査内容を記載していきました。

要は、特性要因図に関係なく、地球上では水は高きから低いところへ流れるからです。これは物理現象です。このため、図上に、ほんの少しの勾配で水はけ時間は大きく左右されることも記載しました。

「貴社の現場を拝見する限り、工場内に問題はないように思います。

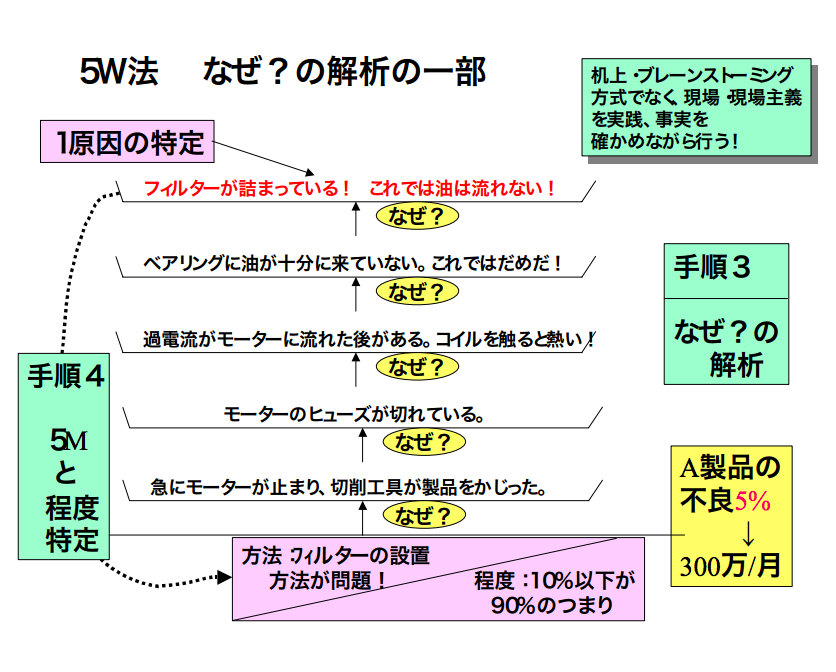

先のお話ですが、4つ製造・検査したA型の3つは客先でOK! 1つが問題、この差異は何でしょうか? 現場における検査の方法、型、作業者、方法、……と5Mと5W1Hによる検証を行い、なぜ発生するかを原理図で検討しました。

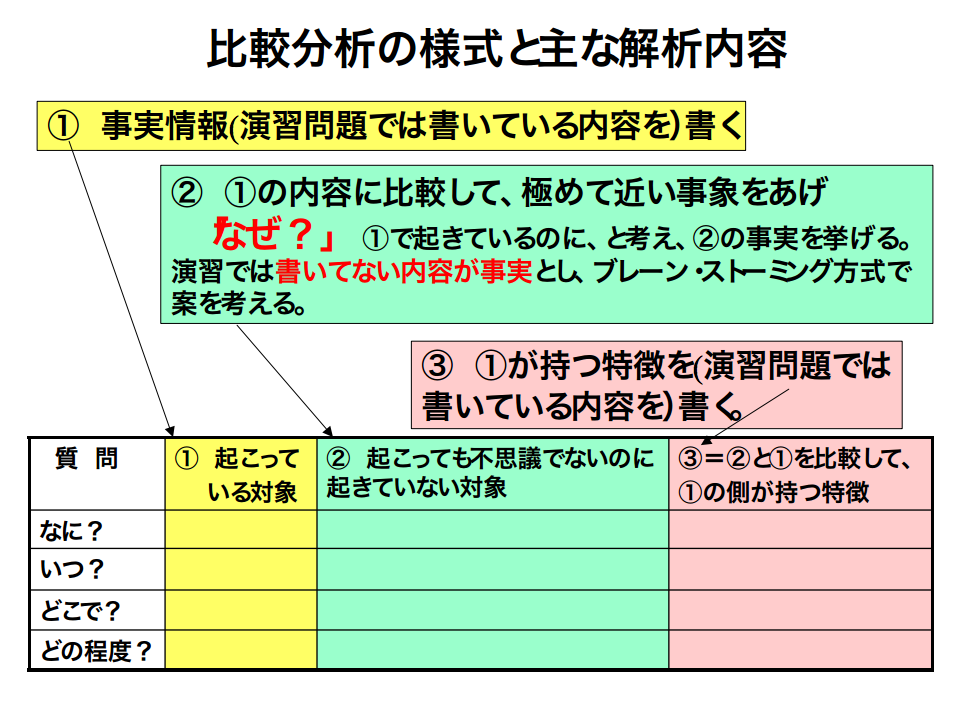

次に、今回問題が起こった事例1件と、起きても不思議ではなかった他の3件の事例を比較したいと思います。この差異が水はけに関係しているからです。

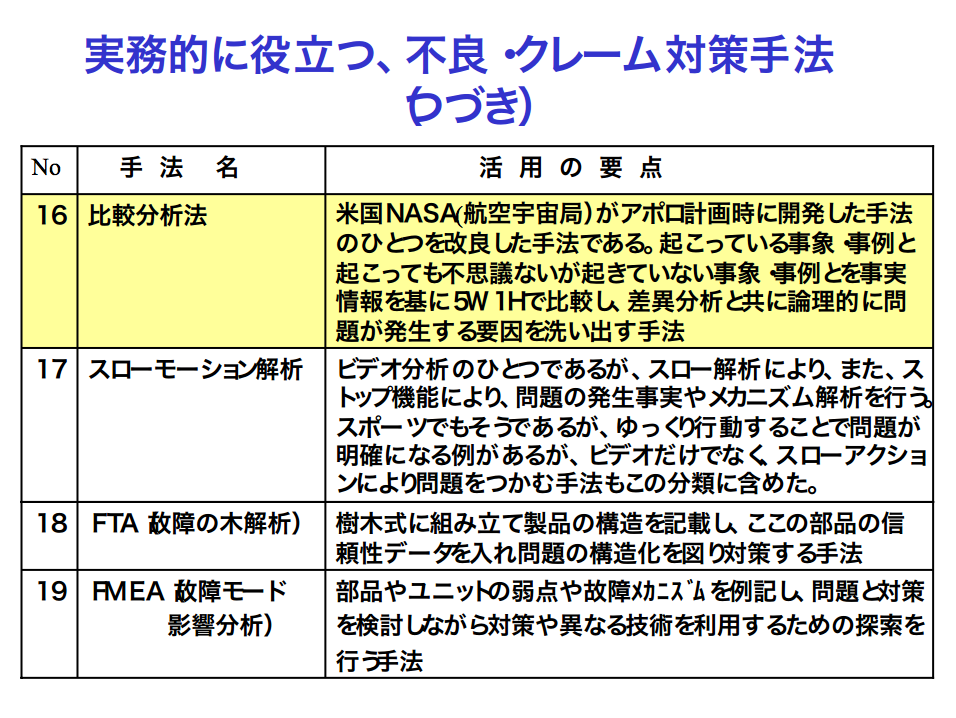

この違いを分析する手法はNASAでKT法として開発された有名な方法のひとつPA(Problem Analysis)です。では、この分析手法で原因を追究したいと思います」

と言ってS氏は、集めた事実情報を下の表に記載していきました。

「ところで質問ですが、製品の変形といったような、工場から製品が出た後に時間的な変化が製品に起こる可能性はありませんか? この問題があるとKT法の解析では難しい条件があります」

「その問題はありません。過去の実績や実験データが証明しています」

「そうですか。それでは次の質問に移ります」

「この製品は各家庭で据え付けの時、どのような水はけのチェックをしながら施工されますか? 答えは次の質問の後にお願い致します。

今回、問題を起こした対象製品の施工実績の記録、または、クレームの状況を見て、その施工手順のどこに問題があったのか、解析した書類がありますか? 原理的には出口がある規定の角度になっていれば問題ないわけですし、角度をチェックする測定具があるはずだと思います。また、チェックの仕方も問題です。品質の基本はP−D−Cです。これが守られてこそ、製品の特性が守られるわけですので」

「イヤー恥ずかしい。工事現場でも水準器を活用していると思いますが、工事屋さん任せですので……でも一応は手順書がありますが」

「そうですか。では、現場を仮想して、その手順書通りに作業してみてもらえますか?」

「いや、その発想はありませんでした。やってみましょう」

このようなわけで、施工の内容をシミュレーションしながら、施工する過程で多くの問題点発掘と共に、標準書の改定が行われました。

事実情報の収集を平行して行った結果、手順書にも多くの不備が見つかったわけですが、先のPAに記載する中で、工事側が問題を発生させる多くの可能性が明確になりました。このため、工事手順書自体も「手順書=チェック・リスト」にして、記録を残す方式に変更しました。

対策としては、水準器の当て方だけでなく、取り付けが終わった時に、水はけの時間値テストを行い、工事責任者の確認をもらう方式です。

以上で解析は終了しましたが、その後、同種問題の発生はT社で皆無です。

特性要因図と不良対策は関係あるのか

結局、S氏はT社から特性要因分析の解説は一つも聞かずに帰りました。ですが、T社ではS氏の指導の後、「果たして特性要因図は不良対策とどのように関係させるのだろうか?」という疑問が残ったそうです。

なお、この疑問は、S氏のサゼッションで、のちに、筆者が進めさせていただいたTZD研究会による事実分析の手法を受講したときに明らかになりました。

要は、想定原因に基づき多くの問題を列挙する方法は、「現場、現物で真因を追求すれば、答えが自ら生じる」という原則を使った1問題→1原因→1対策法から見れば、事実と確認が何もない対策は、全くの無関係だったのです。

不良が生じたときに大切なアプローチ

以上の話で、既に賢明な読者の方々には、おわかりだと思われますが、次のようなアプローチが大切だったことがこの話に含まれています。

不良の問題は最終工事という全プロセスを見る

原因の想定ではなく、現場の仕事とその状況を見ることが大切な点です。なお、今回のケースでは、事実確認の結果、工場出荷後が問題だったわけです。

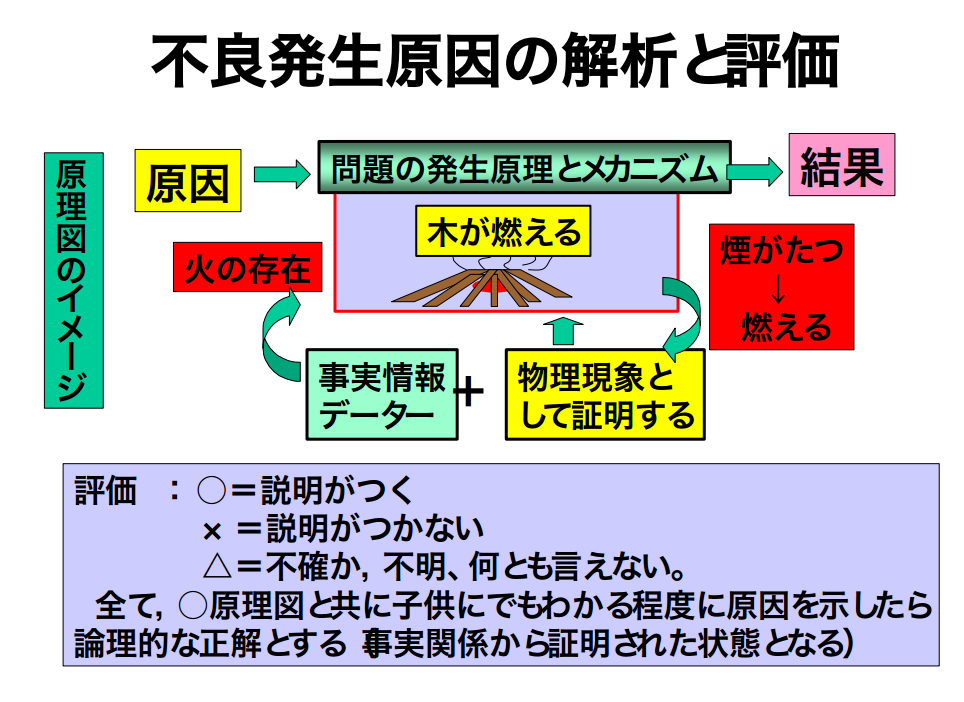

物理的に問題発生の原理は絵に描けばわかる

まず、問題の発生原理を絵に描いてから、各種の調査活動を進めることが大切です。

不良発生は物理的メカニズムと原因の存在が関与します。原因を除去するためには、なぜ原因を誘発する要素が関係するかをまず図上に示し、事実を示す実態の有無を、この原理図を基に、現場で確認をすることが出発点になります。

いきなり特性要因分析の様なブレーン・ストーミングに入らない

また、実作業の解析に当たっては、

問題発生要因を確認

パント・マイム・シミュレーションの内容を行い。問題発生要因を確認し、標準化することが必要となる例が多々生じます。

品質確認の現地、現物調査

標準書は使うためにあるのですから、今回のように不特定な方々が仕事を行う場合は、指示と実績を調査して、品質確認(この場合は施工の良否)を現地、現物で行うことが重要です。

なお、物理現象の証明には、討論や経験談、想定原因の創案ではなく、その前に、現状を正しく定量評価できる仕事計測機器による確認が必要です。当然、工場内では、この種の評価機器を用いて終了検査を行い、検査の記録と共に品質保証を行うことが必要です(ISO ではトレーサビリィと言う)。

三現主義活動と5W1H、5Mチェック

要は、問題の発生原理と問題の再現性の確認などは、三現主義(現場へ出て、現物・現象をみて、現場で対策する)活動と、5W1H で5M の内容をチェックして、原因を追究した後に対策案の策定に入ることが重要です(今回の場合はシミュレーション過程で原因対策が実務的になった)。

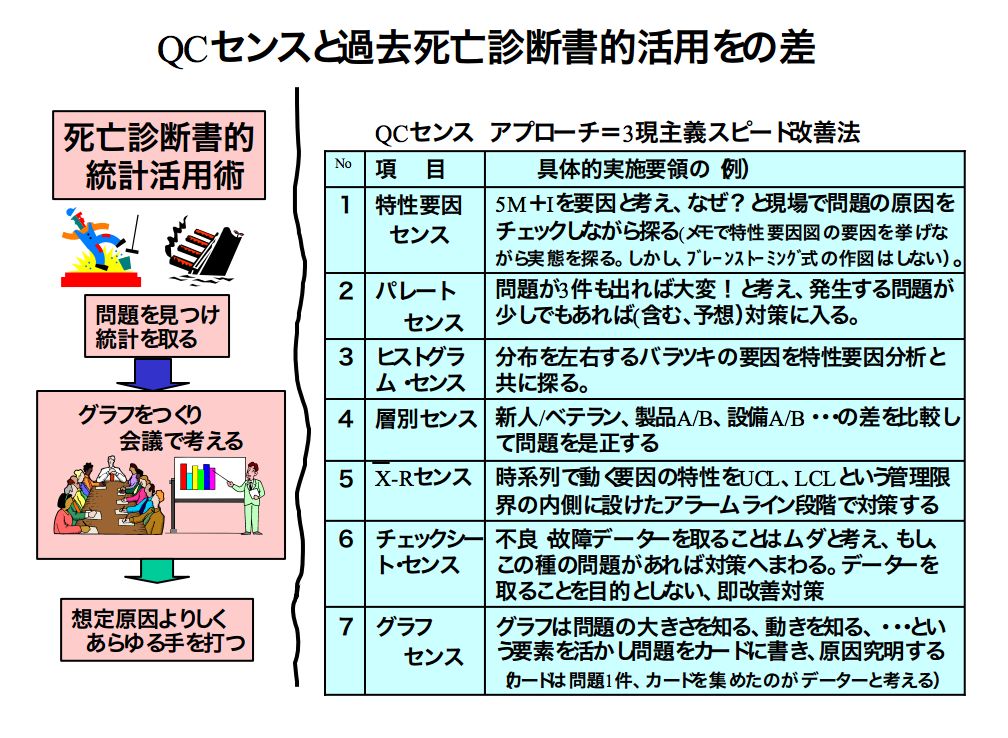

特性要因分析の扱い上の問題

以上の解説から、特性要因分析の扱い上の問題について解説することにします。

図をつくることを目的にしない

この手法は、結果を書き、現場、現実を見ながら原因究明を経験とアイデア創出する手法です。また、このために、多くの場合、関係者が会議室に集まり、ブレーン・ストーミングを行います。このため、事実確認から離れた活用に陥ります。

そこで、「このような特性要因図を作れば、不良など、事実確認を要する問題が解決するのであろうか?」と問えば、この解は明確になります。

実はS先生は、次に示す表にあるように、T社で特性要因図の精神を使ったわけです。しかし、特性要因図という資料は作らないで、事実確認を進めました。事実分析は、これで良いのではないでしょうか?

真の原因追究が目的であり、図をつくることが目的ではないからです。

もし、図が必要なら、この5W法を習い、メモを持って現場へ出て、1問題→1原因→1対策方式で原因追及を図るべきです。5W法は、なぜ? なぜ? と事実を探る方式です。

しかし、今回の場合はプロセスを解析する必要があったし、不良とそうでない製品の違いを見なければならなかったため、問題の原理をつかみ、対策へ向ける原理図の作成が必要になりました。また、この図を基に、現時点で活用している標準書の確認や、作業の実情の確認が必要になりました。

したがって、T社の技術陣がブレーン・ストーミングで作成した特性要因分析は事実発掘とは全く無関係だったわけです。

S氏の支援で行った事実解析(品質対策)の結果は、誰が見ても当たり前の内容です。また、不良発生原因は物理現象なので、当たり前の質問と調査を進めたことになります。もしこのようなアプローチがT社で行われていれば、不良の解析結果は同じになっていたはずです。

なお、T社の方々は、S氏の活動とここまで解説した内容を、JMAの研修に出席することで理解される結果となった次第です。

特性要因図を活用する企業は今も多い状況です。この手法は、机上の討論を中心とします。したがって、事実でない要因に話が飛び、長時間議論を尽くすことが『問題の事実追求』と勘違いする例が多い実情です。

物理現象と人間界の話は別世界です。先に紹介したように、「問題の原因(事実)がわかれば答え(対策)は自ら生まれる」という名言がありますが、先に記載した内容の実践が事実解析です。

QC7つ道具はあくまで統計主体

ですが、誰かの教えのせいか、「QC7つ道具を活用していれば問題対策の答えが出る!」と考え違いして問題解決に集中したため、T社では事実を現場で直視しない行動が生まれていったようです。

QC7つ道具は統計を主体とした内容です。統計は事前検討や試作段階で品質レベルを評価して品質保証レベルを証明するために使う手法です。

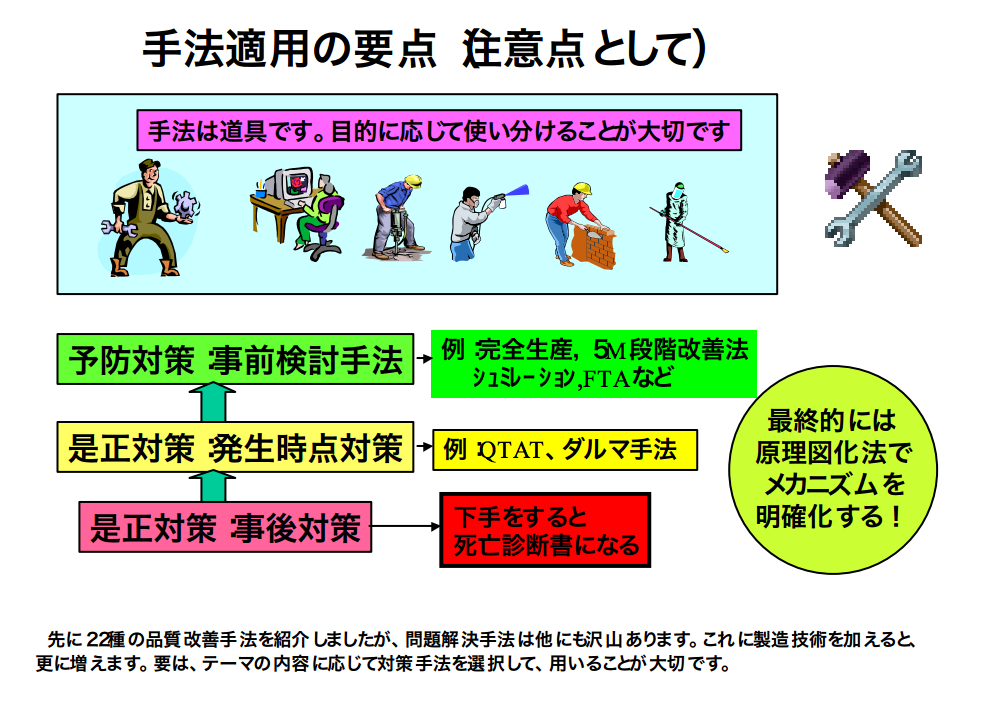

今回のような問題は1件ずつ起きます。したがって、問題解析に統計は不要です。1件の不良をなくせば統計手法の活用は無用になるからです。このため、不良発生後に統計手法を活用することは、統計データが揃うまで不良の発生を許す事象を意味し、国際的に、この種の統計活用法に対し『死亡診断的活用は禁止せよ!』としています。

どうも、T社では1件のクレーム発生時にSさんを呼んだのでそこまでの扱いに落ち込まなかったわけですが、急場をしのぐため、ちょうど、「レールに電車を乗せて動かしていると答えが自ら出くる」と考えて、「統計手法の脇にあるブレーン・ストーミングを中心とした特性要因図作成に着手した」というお話でした。

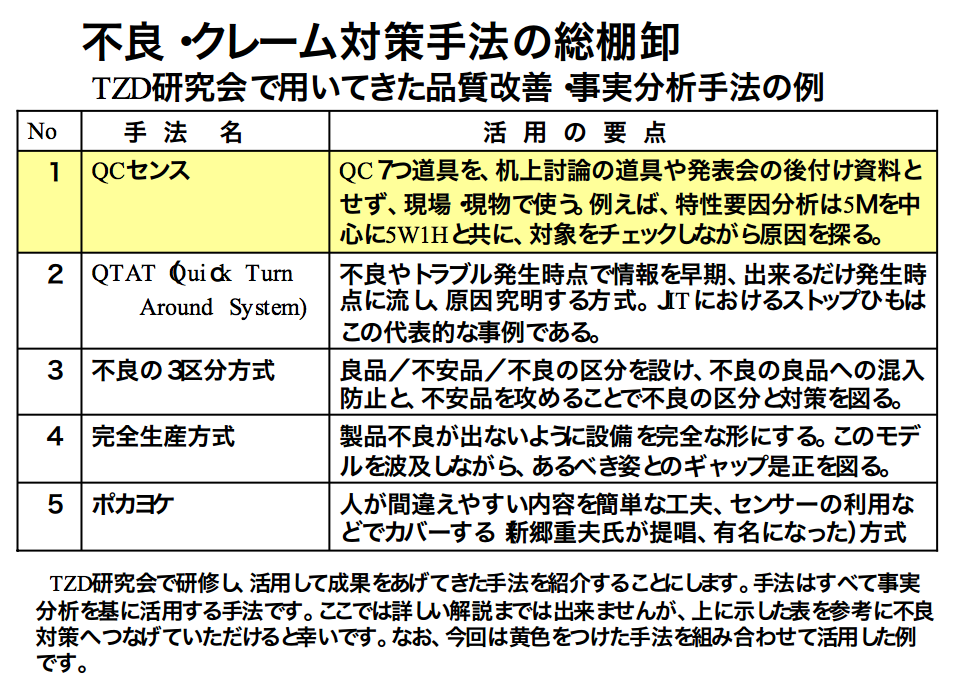

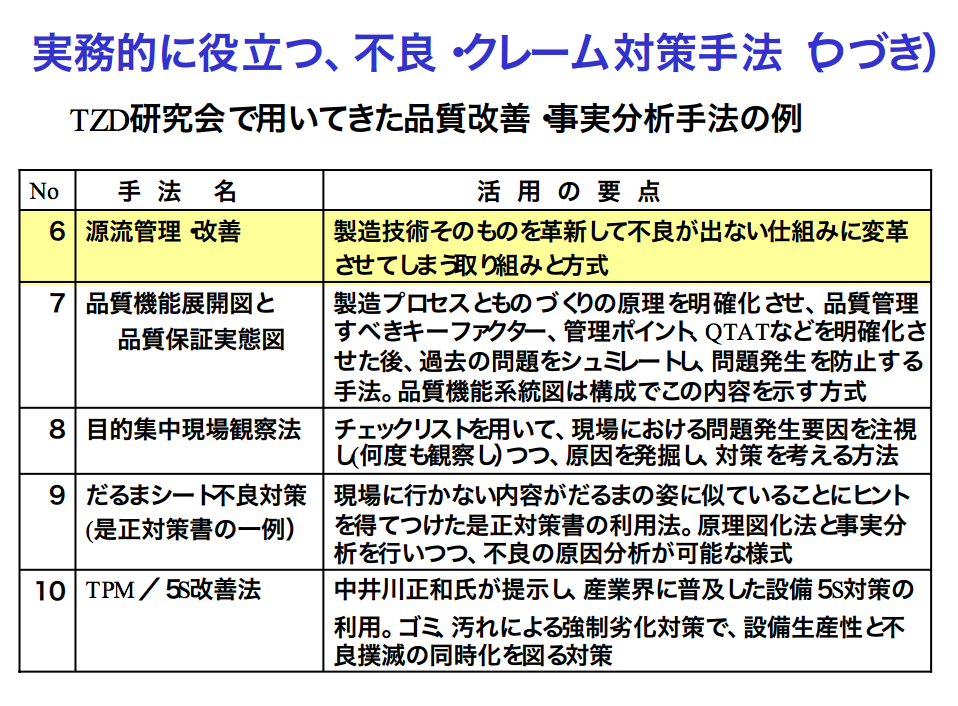

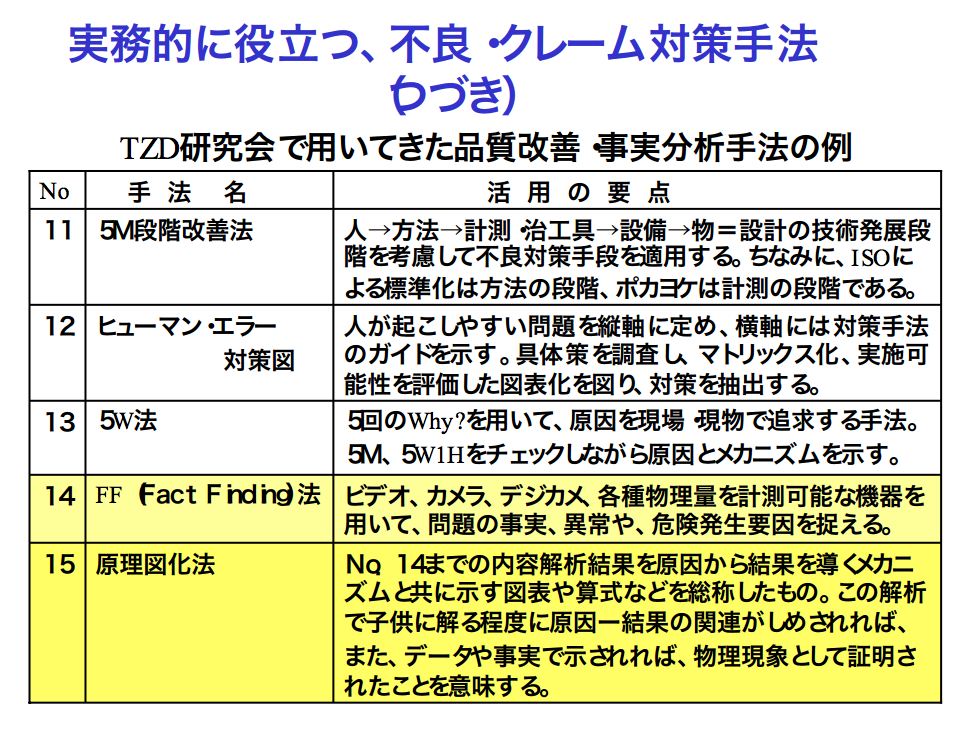

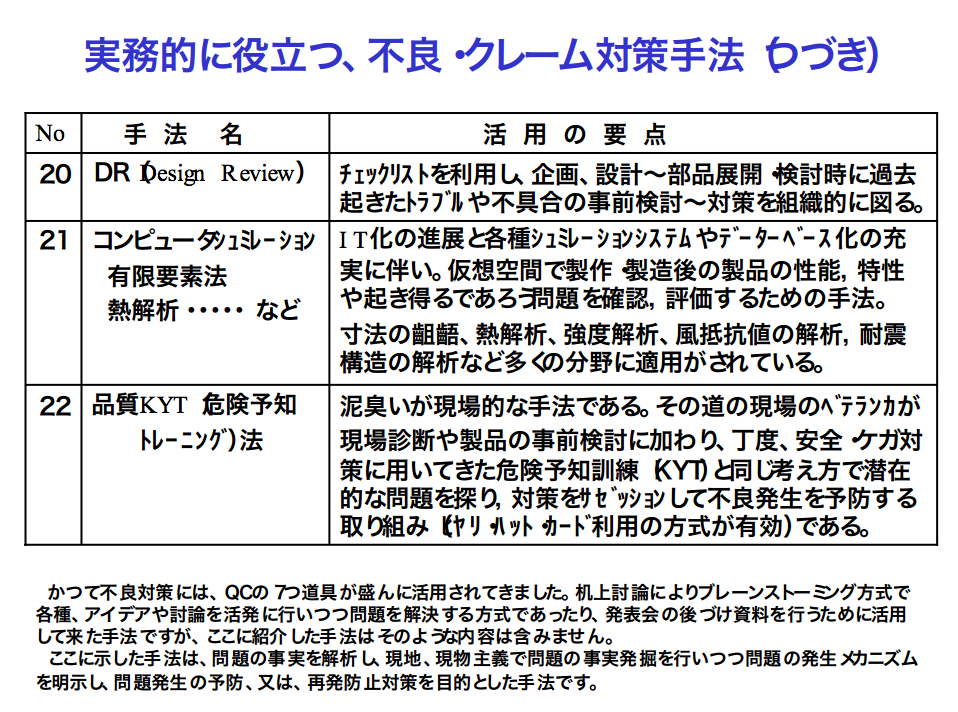

【QC 活用を含めた不良対策手法の例】

事実分析手法だけで 22 件あります。また、詳しくお知りになりたい方は、筆者著「不良・クレームゼロ対策テキストブック」日刊工業新聞社発行(TZD 研究会・異業種 21 社研究による手法)をご参考ください。

http://home.catv.ne.jp/dd/aqcdltdr/ssss1.htm

▼不良・クレーム対策手法の総棚卸