日々の進捗管理を上手く廻すために大事な2つのコト

日々の進捗管理では現場が主役。

一目でわかる進捗図と、顔を突き合わせて情報交換する場を準備したい、という話です。

日々の生産活動をフォローする仕組みが現場にありますか?

進捗状況を口頭のみで伝えても、情報共有には至りません。

遅れている事実などは、「色」も活用して認識できるよう工夫します。

チームオペレーションを機能させるためにも、現場リーダー主催で、各工程キーパーソンが集まる毎朝30分ミーティングをやります。

1.小日程計画はモノづくり現場のスケジュール表

生産計画を抜きにした進捗管理はあり得ません。

計画と実績を比較し、必要な対応を取ることが進捗管理だからです。

全体最適の視点が必要です。

見込生産体制であろうと、受注生産体制であろうと、生産体制に関わらず工場全体の日々の生産計画が見えていないと管理は始まりません。

個別の作業指示票単位で各担当者に進捗を追っかけさせている状態でウチは生産管理をやっていると考えるのは、少々違います。

「管理」の意味を誤解しています。

「管理」とは望ましい姿を設定し、それを維持する活動のこと。

望ましい姿が設定されていなければ、そもそも「管理」ができません。

そして、生産管理で目指すのは、「工場全体」で最上の生産性を維持すること。

つまり「全体最適」です。

ですから全体最適の視点がなければ、生産管理とは呼びません。

さて、半年〜1年の大日程計画、1か月〜3か月の中日程計画での主役は現場を取りまとめる現場リーダーです。

長期的な観点から生産体制の確認や新製品立ち上げの準備をします。

発生が懸念される大きな問題を事前につぶすことが目的です。

経営者はチームオペレーションを機能させ、その状況をフォローします。

チームオペレーションで適切な手を打つことにより、新製品立ち上がりのドタバタは避けられます。

大日程、中日程計画での主役は現場リーダーです。

チームオペレーションを機能させ、問題を未然に防ぎます。

問題は仕組みを通じて未然に防ぐものである。

これは工場運営で欠かせない2つの考え方のうちのひとつです。

管理者はこの考え方を現場リーダーや各工程のキーパーソンに伝え、

現場リーダーや各工程のキーパーソンは現場へ伝えます。

繰り返し、繰り返しです。

繰り返し伝えれば、思考パターンが変わってきます。

経営者と同じように、現場の視点が未来へ向きます。

また、一方、小日程は基本的に確定情報に基づいた生産計画です。

1日〜10日程度を対象にします。

現場各工程のキーパーソンはこの計画に沿って生産活動を展開します。

小日程計画は、現場の日々のスケジュール表です。

日々の生産活動実績と小日程計画を比べることが、日々の進捗管理の基本です。

個別生産、ロット生産、連続生産の生産形態や業種等によって生産計画の表し方は、千差万別ですが、全てに共通していることが1つだけあります。

それは「工場全体の生産計画が一目でわかる」ことです。

工場全体の生産計画が一目で見てわかるようになっていないとダメです。

工程別に表現すべきか? 製品別に表現すべきか?

いろいろ表現方法が考えられます。

唯一の正解があるわけではなく、自社工場に最適な形式を探ります。

2.日々の進捗管理を上手く廻すとても大事な2つのコト

生産活動全体を統制し管理する業務の中心は進捗管理です。

生産活動で最も重要な「製品の流れ」を作り、その流れを維持する業務だからです。

遅れを認識したら、障害を取り除き、製品が流れやすくなるように修正を加えます。

作業の手配・準備から作業完了までの一連の流れを把握していないとできない業務です。

日々の進捗管理の主役は、現場作業者と現場各工程のキーパーソンですが、工場全体の最適化視点も必要になってきます。

ですから、ここでも現場リーダーと各工程のキーパーソンとのチームオペレーションが欠かせません。

生産計画に対して遅れそうなのを、各工程のキーパーソンが認識することからです。

その情報が現場リーダーに伝わり、現場リーダーは工場の全体最適の視点から、その遅れを挽回するための策を考え、実行する。

日々の進捗管理では、このチームオペレーションを上手く廻すことが重要です。

そこで、このチームオペレーションを上手く廻すための仕組みを考えます。

管理者、経営者の工夫と知恵を反映させます。

考えるポイントは情報の共有化です。

具体的には2つあります。

1)進捗を「色」で見える化する。

2)毎朝の30分ミーティングで「リアル」に伝える。

キーワードは「色」と「リアル」です。

2-1.進捗を「色」で見える化する

生産活動の進み具合を調査する観点は2つあります。

個別生産と連続生産。

個別生産

仕事は受注案件毎に処理されるので、受注案件ごとに進み具合を調べる。

連続生産

個々の製品ではなく、工場全体、あるいは製品ごとに完了数量を調べる。

つまり個別生産では過程的進捗、連続生産では数量的進捗を把握します。

なお、ロット生産では過程的進捗と数量的進捗の両面から把握します。

さて、こうした把握できた情報を現場と共有するために知恵を使います。

現場には多くの情報が飛び交います。

数字情報も一杯あります。

そうした中で進捗に関する情報をいかに効率よく、日々、現場に伝達するか。

感性や感覚に響くように情報を現場へ届け、いかに即、理解してもらうか。

そこで、図に色を加え、色で重要事項を現場へ伝えます。

具体的には……

個別生産では過程の進捗を示します。

例えば、下図のような表現で工場全体の生産活動を把握できます。

(名称はどうでもイイですが、ガントチャートです。)

左端に受注製品の名称を記入し、生産計画を工程毎に時系列で示します。

計画欄へ工程の流れを事前に表記します。

これに従って現場は動きます。その下の欄に実績を記入します。

ポイントは計画対比の遅延を「赤」色で示すことです。

図では木曜日の朝時点での状況を示しています。

製品1は金曜日に出荷で、今のトコロ計画通り。

製品2は月曜日に加工工程が計画通り終わらず、一時遅延したが、

翌火曜日に巻き返し、梱包工程が計画通り終わった。

計画通り水曜に出荷完了した。

製品3はマズイ。

本日、木曜日に出荷するのに、まだ、組立工程が終わっていない。

こんなことが一目で分かります。

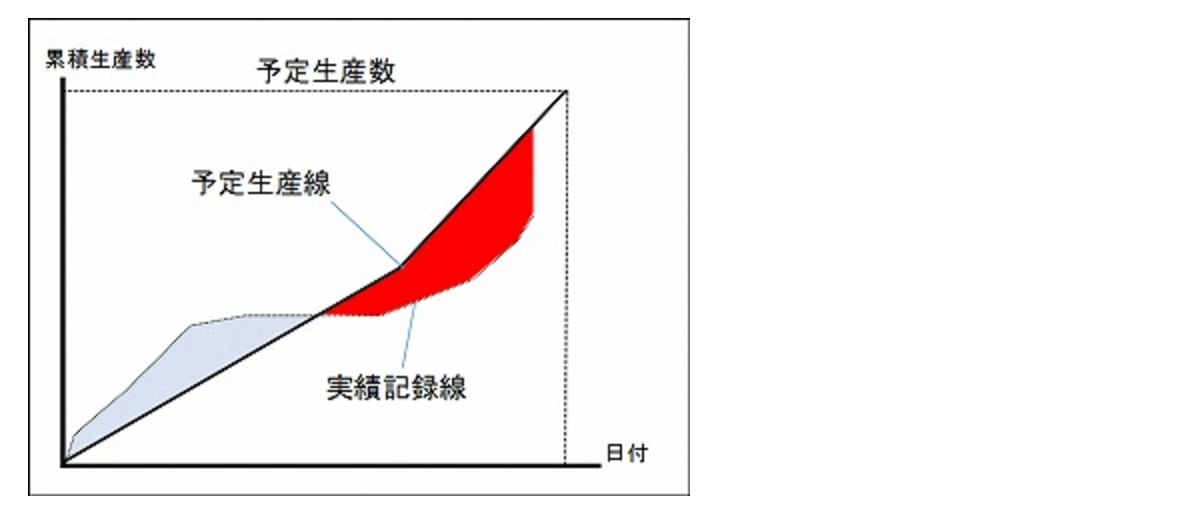

連続生産では数量の進捗を示します。

例えば、下図のような表現で、工場全体の生産活動を把握できます。

(これも名称はどうでもイイですが、製造三角図、流動数曲線です。)

横軸に日付、縦軸に累積生産数を示します。

通常、1ケ月単位で管理しますから、横軸は1日から始まり30日、あるいは31日で終わります。

月初めに生産計画に沿って予定の生産線を描きます。

そこへ、日々、実績をプロットし、つなげば実績記録線が描けます。

実績記録線が予定生産線上かそれよりも上回っていれば計画通り、下回っていれば計画より遅れていることを示します。

図では、月の前半でトラブルが発生し、ラインが止まったこともあって、月末目前にもかかわらず、計画対比で生産がかなり遅れています。

赤色が遅延を、薄青色が計画以上を意味します。

こんなことが一目でわかります。

どちらの図にせよ、一目で赤色に気づきます。

とにかく「赤色」は、オクレテイル、ということ。

工場で扱っている「全ての」製品が対象です。

全製品について、生産進捗を示す図を現場に掲示します。

現場の作業者も含め、全員で情報を共有します。

昔所属していた自動車部品の工場では、工程毎に実績をつけていました。

工程数も多く、ラインも複数あったこともあり、こうしたグラフが20枚近く現場に掲示されていました。

一見すると多いようですが、継続して眺めていると、いろいろなことが分かってきます。

それに、赤色部分は嫌でも目につきます。

工場全体を把握するのに、とても効果的であると実感しました。

計画通りの工程や製品は、ひとまず気にかけなくてイイわけです。

現場で共有すべきは、どの工程が遅れているのか、どの製品が遅れているのか、ということ。

そして、それを一目で感覚的に理解できる手段があればなおイイわけです。

管理者や経営者も現場の生産進捗を一目で把握できます。

個別の作業指示票を集めては、オクレテイルとかオクレテイナイとか、口頭のみでヤッテいる形式の会議と比較して下さい。

2-2.毎朝の30分ミーティングで「リアル」に伝える

工場で扱っている「全ての」製品が対象であり、全製品について、生産進捗を示す図を現場に掲示します。

そこで、状況の把握はほぼできます。

ですから、情報の共有化は、これで十分とも考えられます。

特別に関係者が集まる場を設けなくても十分である……。

それでもなお、毎朝、この図をネタにした現場のミーティングをやります。

現場リーダーが主催して各工程のキーパーソンが集まったミーティングです。

チームオペレーションを効率的に機能させるためです。

ここで、主催者となる現場リーダーは、下記をしっかり理解しておきます。

「遅れている工程や担当者を責めたり、非難したりする場ではない」

建設的に、前向きに意見を出し合う、困っている仲間を応援する、そうした雰囲気のミーティングになるよう心がけます。

・問題が発生するのは、現時点の”仕組み”が最適ではないからである。

工場運営で欠かせない視点です。

職場の仲間です。直接に顔を突き合わせて情報交換し続けることで、意識が変わります。

工場全体が良くなって、初めて、顧客にイイ製品を届けられることにも気づきます。

自職場だけではダメ、他の工程、工場全体をヨクシナキャ。

各工程のキーパーソンは、もともと、その力量を評価されて指名された人物です。

こうした前向きの、発展的な、未来志向の意識を必ず持ってくれます。

それと共に、チームの一体感も醸成され、チームオペレーションがガンガン機能し、経営者の指示もドンドン実行され易くなります。

コマッテイル仲間がいたら全員で知恵を絞って助けなければ……。

問題の原因となる人を責め、非難する雰囲気からは、この意識は絶対に育まれません。

チーム一体感の醸成を最大の目的とした毎朝の30分ミーティングです。

「リアル」で顔を突き合わせてこそ、伝わるモノもあります。

こうしたことを大事にしたいです。

まとめ。

進捗状況を口頭のみで伝えても、情報共有には至らない。

遅れている事実などは、「色」も活用して認識できるよう工夫する。

チームオペレーションを機能させるためにも、現場リーダー主催で、各工程キーパーソンが集まる毎朝30分ミーティングをやる。

日々の進捗管理では現場が主役。

一目でわかる進捗図と、顔を突き合わせて情報交換する場を準備したい。

:

:

:

: