改善事例集:材料を取る時間を節約!

現場改善を進めると、必ず悩みが生じます。

現場改善の「改善事例」を集めました。改善に悩んだ時、解決のきっかけにしてください。

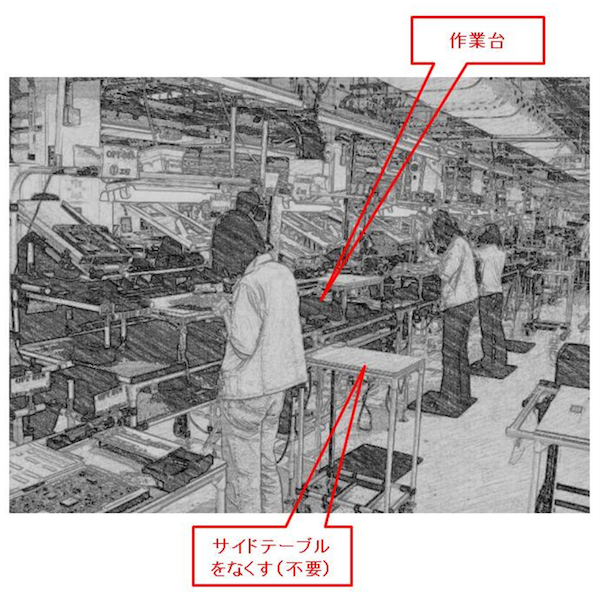

1.サブ・テーブルをなくす(ねじれをなくす)

ねじれが発生するサブ・テーブルを使用している例です。

作業台で作業しながら身体を90度ねじって、サブ・テーブルにものを置いたり取る作業が必要になります。

(この例でも奥の方にもあり、「悪の連鎖」が発生しています)

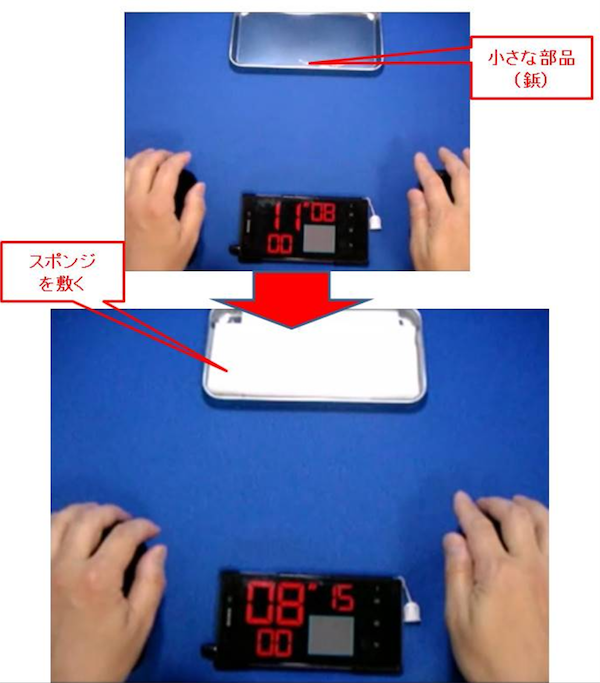

2.小さな部品はスポンジを敷くと取りやすい

鋲などの小さな部品を、スポンジを敷いて取りやすくします。

両手で材料を取り手元の箱に入れる作業を5回行いました。

約20cm往復:11.1秒 → 約20cm往復:8.2秒

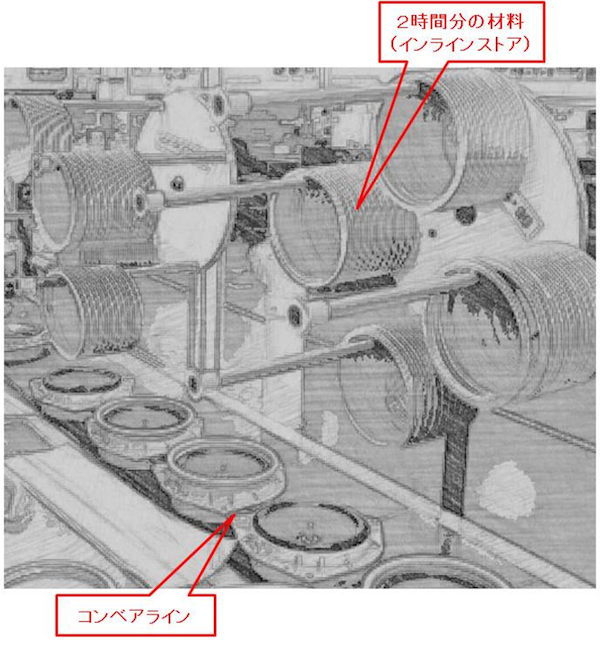

3.2時間分の材料を手の届くところに置く

2時間分の材料を手の届くところに置いている例です。

作業台で作業しながら、手を伸ばせば材料が取れます。

材料は、水すまし(材料供給担当)が持ってきます。作業者は、材料を取るために1歩も歩く必要はありません。

出典:『あなた一人で手抜きでできる 楽々改善・改善事例集』楽々改善舎