掃除5Sは儲からない!

儲けと言う文字は“信”じる“者”の合成語だそうです。

企業内や仲間内で、何かの方針や行動理念などに、理論的に何らかの正しいと思う内容が有り、信じて行動することは良いのですが、どのように形が整っていても、第三者や顧客、従業員からも信頼が得られない活動は歓迎されず、結果、経営面で無駄が発生します。

では、この種の活動の例として、Mさんが関与した5S対策に関しL社で説明した内容を紹介することにします。

「今日5Sは大変有名になり、多くの企業で導入活用されています。『5Sを導入して儲かった!』と、報じる企業が多い状況です。

しかし、いざ5Sを導入しても経営効果があがらない例があります。

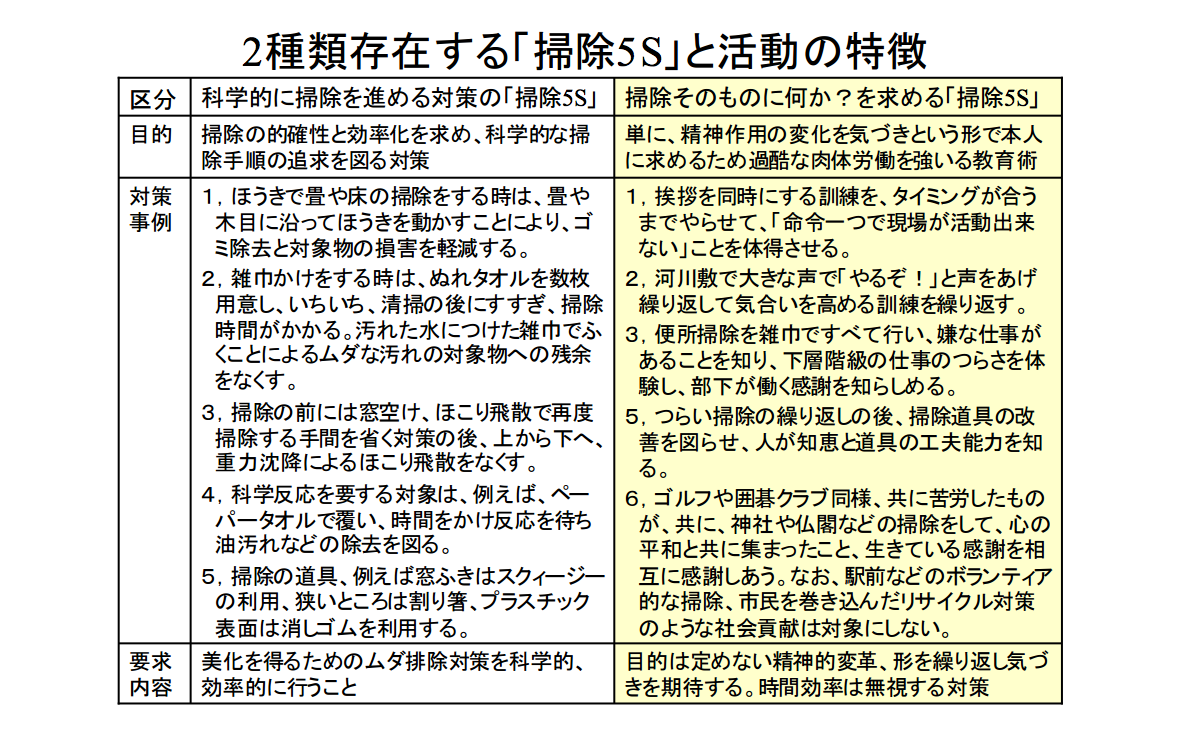

そこでは、“掃除=5S活動”とし、マナー教育や美観を中心として“継続は力”的な展開を進める例ばかりです。

この種の対策は、『精神教育の一貫としては役立つことがあるのでしょうが、経営効果がいまひとつ』な結果となります。

極端なケースでは、5Sを発想転換・精神面の5Sと称して、手作業で便器を掃除させ、『嫌な仕事をすることが管理者の精神、発想転換につながる!』と自慢した報道もあります。

また、なぜそのような行動をその会社が採るのか? その背景を探らず、単に形だけを真似るうちに5Sの意味が不明確となり、教育機関に送り込み再生を期待する例まで発生しています。

このためか? 5Sの研修には、今も多くの方々が出席される状況です。

しかし、この種の掃除5Sを見ていると、『嫌な仕事を楽しくするため便器の掃除道具を15種類も開発した!』と自慢したり、『ものの見方が育った!』などと、異種宗教的ともみえる内容で5Sの効果を自慢するトップ経営者の方がおられます。

このためか? この話に飛びつく経営者が相変わらず日本では多い状況です。

しかし、掃除を熱心になさる方が掃除道具を開発・販売するメーカーではないわけですから、たとえテレビ放送では面白く拝見する方がいても、多くの方は、この種の5Sを実施へ向けるには疑問を感じるのではないでしょうか?

この種、子供が見ても変に見える行為をなぜ真似するのでしょうか? まだ、何かそこに謎があるのではないか? という考え方があるのかもしれません。

5S対策は問題の発生元対策で達成される結果の産物です。この理解に立てば、問題の原因を除去することに気がつくはずです。

要は、問題発生源を除去すれば、例えば仕掛りも清掃もなくなります。

このように、5S対策は問題の発生源対策に集中すべきです。

そして、その進め方は、

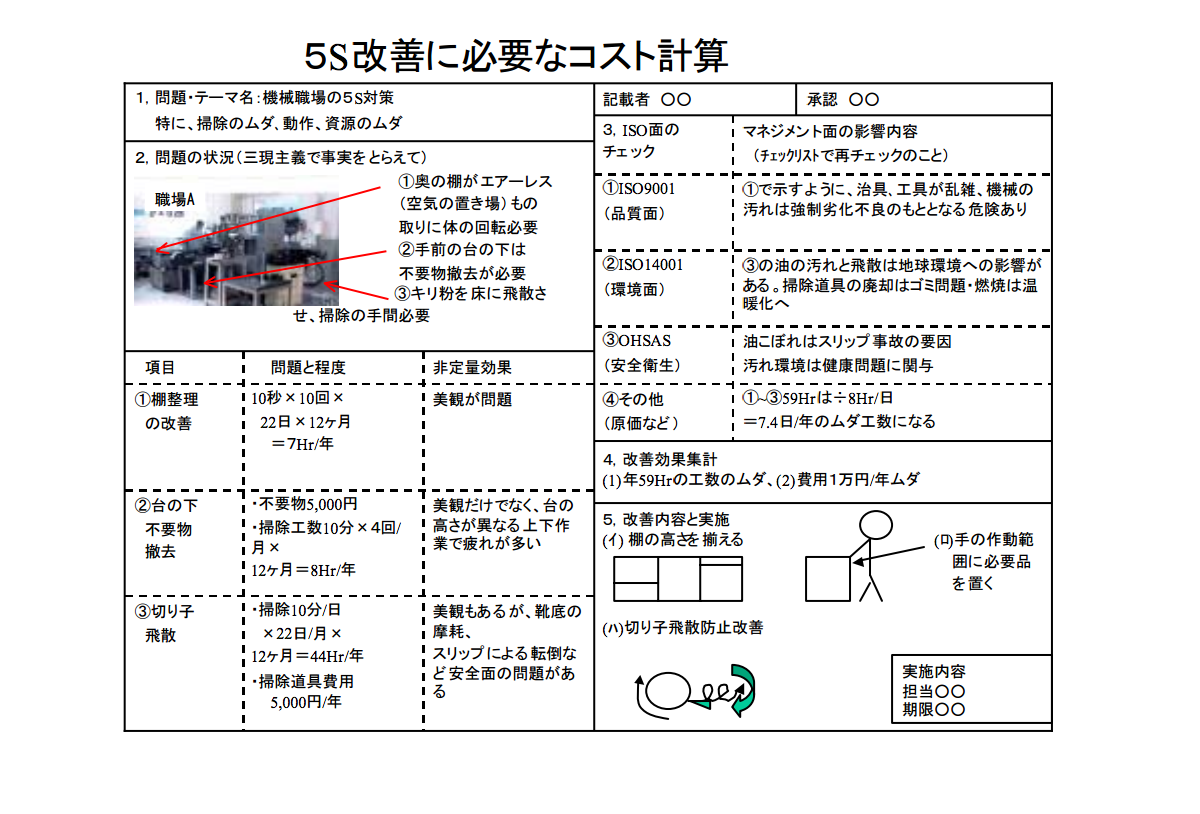

①まず問題を挙げる

②問題を金額評価する

③費用対効果と実現容易性や将来への発展性を評価したテーマを実施に移す

という手順になります。

この手順を実践すれば、その結果、美化も得られます。

このように思っている時、 数年前になるのですが、私はこのような内容に対する研修依頼をある企業のL工場関係者から相談されました。

そこでの話ですが、『いくら5Sが立派だからと言っても、経営改善に直接的に貢献しない掃除、ムード的な5S指導は、やがて成果があがらず、必ず破綻をきたす』という状況を話したわけですが、L工場では5S実践法を変えた結果、大きな経営効果と共に美化も実現しました。

その直後ですが、この話を聞いたE社の方から相談をかけられました。

話をお聞きすると、またここでも『3年間5Sをやってきたのですが、5S効果が出ていない』という話を切々として語られました。

その内容は『M先生のご指摘のように、先に指導を受けた○○先生のご指導で掃除をやってきました。

精神論が中心です。セミナーは1回で止めるつもりでした。しかし、その後の事情で、結局、3年も続けました。

確かに従業員に掃除クセがつき工場はきれいになりましたが、費用対効果を計算すると、とてもではないのですがL社でお聞きした数値になるものはほとんど無い状況です』というお話でした。

そこで、E社でも私が進めてきた5Sの進め方を紹介したわけですが、『目からウロコ』と言われました。

今まで問題と考えてきたことが解消したわけです。

では次に、E社の方にお話した内容を紹介することにします」

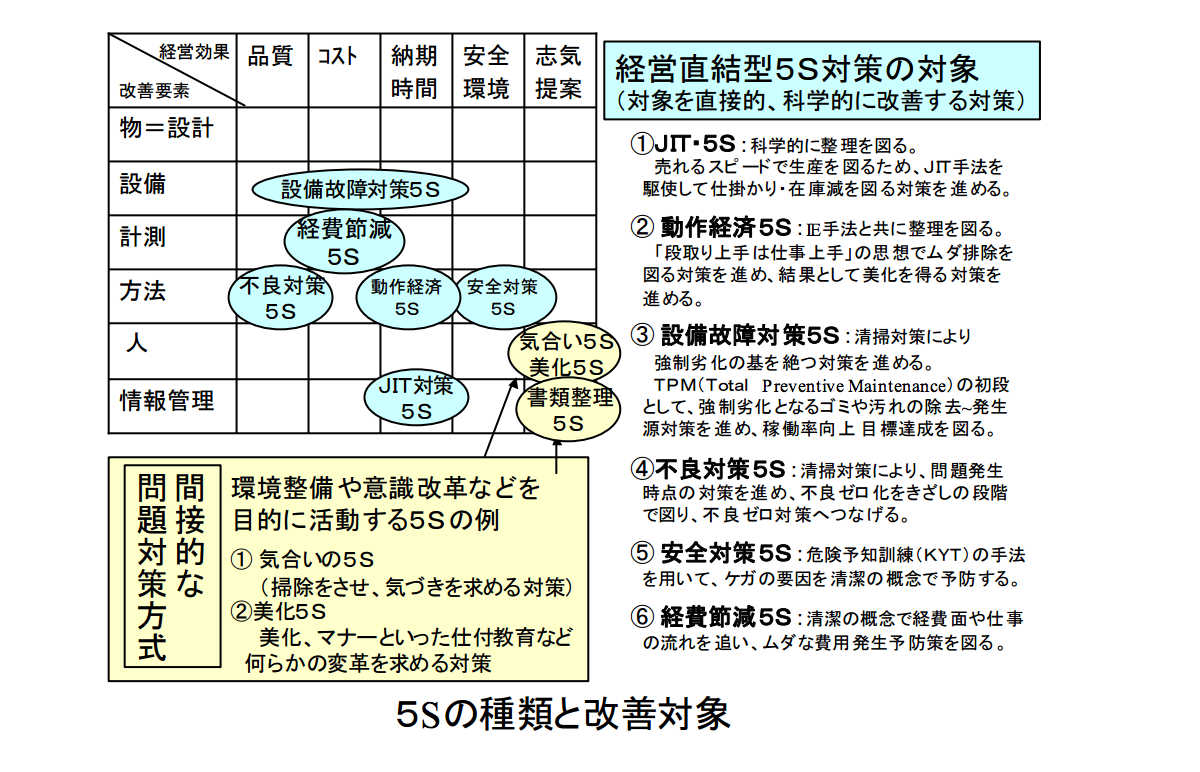

「まず、5Sの適用範囲を下の図で紹介します。なお、これは実に当たり前の内容ばかりです。

要は、経営サイドに立ち、実践した方々であれば当然とする事項です。『5Sをやっていれば成果が出る』という、一種の宗教的対策ではありません。

私が進めてきた5Sは、5S着手前に対象とアウトプットを明確にしてから進める方式が特徴です。

私は『掃除5S』を否定しません。

しかし、5Sをこのように整理して進めていない企業や職場は意外に多い状況です。

私も製造課長時代、早出して自分の職場の清掃はしました。

当然、この種の清掃は時間外での対処です。

その目的は従業員の方や仲間が気持ちよく仕事を進めていただく前準備です。

掃除の付随的な効果に“仲間との多少の友好”というものがありますが、これは経営活動上、直接的な目的ではありません。

また、掃除する行為は“清掃は点検なり”の言にあるように、発生源対策の発掘と、掃除という行為に含まれる科学的問題発見法の訓練と考えて活動してきました。

このため、私は今までの“掃除から入って経営改善を進める5S→M(マネジメント効果)を逆に見るべき”という考えに立ち、MS5という名称にして進め方を紹介してきました。

では、この“MS5”について解説することにします。

この内容は5Sを経営的な立場より進めて来た実践経験を基にした内容です。

MS5の最初のMはマネジメントのMです。

要は、もうける(改善を進め、利益向上を図る)ためのMです。

また、そのMの向上のためには5つのMに対象を定め、5つのSの改善が必要になります。

5つのMとは生産の5要素です。

すなわち、人、方法、計測、設備、物(=設計)の英語名にあたる生産の5要素を示します。

これに加えて、筆者は情報・管理を5MにInformationのIを加え、管理・間接部門への5S活用を対象とした改善手法を適用してきました。

5M+Iは5W1Hで現状の妥当性をチェックすべき内容を示します。

また、5Mのもうひとつの見方を、ムリ、ムダ、ムラの排除、またこの改善の3要素に加えて、問題放置の結果として生ずる、『整理、整頓の無さを無視するM』『無関心のM』を加えました。

これが5Mです。

生産の5要素+Iと、改善の5要素を、同時にマネジメントの立場より改善し、仕事や現場をスッキリするためにSが存在します。

従って、Mと5の間にSがあるわけですが、このSのスッキリという内容の実現の為には5Sの見方で改善を進める必要性を意味し、次の“改善の3S”に、単純化(Simplification)、標準化(Standardization)、専門化(Specification)、改善センス(Sense)を活かし、関係者が先頭(Sentou)に立ち、問題を自ら改善する取り組みを見せる行動を加えました。

このような取り組みが実ると、環境がスッキリします。

以上がMS5の基本概念です。

また、5S活動はその進め方ということになります。

では以下、技術的に5Sをどのように進めるべきかについて話を移すことにします。

5Sの定義を私は次のようにしてきました。

整理:JIT生産を目的に、必要な時、必要な物・情報を必要なだけ、必要なところへ置く、この条件に入らないものは不要な物・情報と考えて除去する。

仕掛の低減情報・書類の保管状況はJIT手法で改善する。

整理とは、単に不要物の撤去運動を定期的に繰り返す対策ではない。

整頓:“仕事上手は段取り上手”“後工程はお客様”の言がある。

まずは動作経済の原則に基づき、仕事の効率があがる物・機材・情報の置き方を科学的な改善手法と共に進める対策である。

単なる美化運動ではない。

清掃:問題の清掃が大切である。

見た目の清掃を行った後に行う行為は問題の発生時点対策である。

清掃は、言葉に代表されるように、清掃したところへゴミ=問題が一つポッと生じてもとらえやすくなる状況を利用することが要点である。

清掃の基本は問題を見つけ易くする環境整備と、発生時点対策がその活動様式となる。

早期問題発掘から、再発防止の手を打つ内容が清掃の基本である。

このような行動理念と行動が無くして、不良や設備故障の撲滅はできない。

TPMに“清掃は点検なり!”という言があるのは、清掃の習慣化や訓練を意味する内容ではなく、問題の早期発見と対策を即座に行う行為であり、“清掃自体がムダである!”という考え方がなければ、 経営面への貢献などできるはずがない。

清潔:清潔な服装を身につける。

マナーを身につける。

このような内容は企業人の基本であり、学生や新入社員教育時に行う内容である。

常識的な企業人がこの言葉を聞けば、衛生の観点で物事を見るべきであり、O-157(バイ菌やバクテリア)対策に見られるように、問題を予知し、予防する内容のイメージと共に、安全で行われているKYT(危険予知トレーニング)の行動を不良・故障・原価・情報面へ応用すべき内容を意味する。

即ち、問題発生前に問題を予知し、問題の未然防止の手を打つことが清潔の思想と実践である。

清潔はこのように、問題の事前検討、事前対策に応用すべき内容であり、目で見える結果を云々する5Sとはアプローチを異にした内容であることに気がつかなければならない。

清潔における問題の未然防止対策は製造現場におけるTPM対策だけ限らない対策、すなわち応用が必要である。

納期、品質、コスト、安全、営業販売政策や研究開発、新製品の立ちあげ検討など、企業がかかえる多くの経営課題の対策に応用展開してこそ、清潔5Sが意義を持ってくる。

躾:子供のシツケは“仕付け”の文字を使う。

この意味は仕付糸という使い方もする。

両者共に、理論的な説明抜きで、強制的に物事を良く知った人が、ことを先行して行うことを意味する。

“子を持って親の恩を知る!”という内容は仕付けを表現した代表的な格言である。

後になってから、強制的にことを進めた有難みが判る! という内容である。

5Sの“躾”は仕付けではない! 身=自分自身が、美=何が正しいか? 理由をしって行動する、という用語の合成語である。

考えずに行動を習慣づける内容でもなければ(しつけ=習慣づけは誤りである)、先述の子供の仕付けでもない。

5Sの躾は4Sを経営目的と、自分の行動に照らして、なぜ必要か? を正しく知り、4Sを改善の道具として活用して行く、行動様式を示す。

全従業員が企業の中でこのような行動を指示・命令しなくても、自主的に取って行くような理解と実践が期待された内容である。

以上のように5Sは技術的に活用することが要点となります。

なお、私は5Sの行動を進める前に、“頭の中の5S=問題の整理”が必要である! と考えます。

美化は結果です。

問題が解決すれば、機能美として美化が現出します。

また、問題解決が経営改善につながるわけですから、5Sは上述の考え方で、科学的な問題解決手法と共に進めるべきです。

結果を見て、その原因を対策しない方式は、汚れた川下で汚水を洗浄する行動に似ています。

技術的対策は川上対策です。

原因となる対象へMS5の考えと行動を取らないと、川下で掃除5Sを永久的に続ける行為は効果が無い掃除だけを続けることを意味します。

5Sは今後、地球規模で環境問題にも応用展開すべき考え方に応用しても良いはずです。

その理由は、エコ問題が企業における重要課題になり、製造物責任(PLやCSR)が社会ルールになっているからです」

コメント

筆者もMさんと同じ対処を企業に座席~活動する中で実施してきたため、「経営サイドにいた方が5Sを活用すれば、誰が手をつけても、進め方は同じ方式となる」と思いました。

経営改善の実務に当たられる読者の皆様も、Mさんのお話を聞くと、しごく当然に考える内容ばかりだと思います。

しかし、このようなマネジメントの観点を放置し、5Sを歪めた形で進めて来た企業指導は今も多い状況です。

多分、日本における格言に、「形を作ってから、魂を入れよ!」という文化が関係しているためかもしれません。

しかし、このような活動は従業員の方々を信用しない管理方式であり、実務的な経営改善活動とは余り関係の無い内容であると筆者は考えます。

また、上述の内容を知識として知っているだけで行動しないことは問題です。

格言に、“知っていて行動せざる者は、知らざるに同じ”というのがありますが、この種の内容を知ろうとしないことも問題だと思います。

「現象として発生する掃除や整理の対象をどのようにして減らすべきか!」が、この種の行動を変えていただく上で重要な対策法となるわけですが、経営管理側が従業員の方々に「早く!」と要求する本質は“美化”ではないはずです。

5Sを進めるためには、その前に“ムダな金の存在の明示を進める必要”があります。

そこで筆者は、5Sの対象となる箇所を解析する方式を願ってきました。

このような方式の実施についてですが、1日の研修で講義と演習を午前~14:20、その後現場実習という形で、発表を含め17:00まで5Sの実践を進めます。

なお、3名のグループで、1.5時間程度で数件のテーマ消化と共に進めます。

その結果、参加された企業の人数にもよりますが、1回の研修で300万円~500万円/回程度の成果を得てきました。

当然、研修時の試算なのでこの効果金額は見積もり額ですが、研修後にフォローしても対象としたものは5%程度のフレで効果を得てきました。

加えて、フォローアップ研修を依頼され1.5ヶ月後に研修後の工場にお邪魔すると、その2倍程度の改善が実施される状況を見てきました。

極端な例として40名の研修で1億5千万というのもありましたが、ではなぜ、短期間に5S効果が出たか? という理由ですが、実施された方々によると「お金で改善の必要性を示したから……という内容がスピード改善を進め、現場がスッキリし、美化を得た」というお話でした。

なお、このような取り組みから、「5Sを進めれば効果があがる」ではなく、「問題を見つけ、ムダと金額を明確にして改善テーマとする頭と行動の5S対策が改善を早く進め、問題を再発させない美化を生む、という考え方が大切である」とすべきです。

また、このような体験から、筆者はMさんが提唱されてきた、「5S展開手順はMS5で進めるべき」には共感します。

5Sは簡単な対策法です。

だが、展開の要点は、製造ライン長自らが内容を決め、期限を切って進めるべき要件であり、金儲け主体にアプローチする研修やコンサルタント~著書、セミナーなどの内容は、正しく評価してから進めるべきです。

また、このような意味合いからもよく、著書や報道にみる企業内に5S事務局を設け、写真展やイベントだけを繰り返す“形の5S”=“製造現場はおつきあいの5S”は絶対に避けるべきです。