指標を活用しないと今後必ず行き詰る2つの理由

生産現場で判断基準となる指標は活用されていますか?

PDCAを回すべき対象となる仕組みはありますか?

忙しくて、そんな仕組みを作るヒマがないなぁ。

今まで、そうした指標がなくても生産現場を把握できたし、問題はなかったから、今後もなんとかなるのではないだろうか……。

今まで問題は特になかったけど、それでも指標を考えて仕組みを作る必要があるのだろうか?

これまでのことは、これまでのこと。今後は変わります。

工場が今後直面すると思われる課題や現場の動機づけから考えると、絶対必要になります。

1.大きな工場の工場経営では必ず客観性が求められる

さて、大手企業の工場には、必ず生産活動を把握するための指標があります。

生産量、費用、工数、不良率、直行率、歩留り、稼働率、生産性……。

管理を目的として、さまざまな指標が設定されています。

工場の規模が大きいので、とにかく全体の状況を把握するのが難しい。

かといって、工場管理者が何かあるたびに現場へ確認していたのでは仕事にならない。

つまり、見える化です。

判断するためのモノがなければ、そもそも工場運営や工場経営が成り立たないわけです。

それに、大手では工場管理者も人事異動で定期的に変わります。

長年その現場に関わっているから、現場を見るだけで状況がわかる、とはなりません。

結果として、大きな工場ほど、工場経営で客観性が求められます。

一方、中小モノづくり工場ではどうでしょう。

工場の規模も50人から100人程度の規模。なんとなく全体は把握できている。

経営者は長年その工場を見てきているので、おおよそ現場を見ればわかる。

何かあっても、現場に聞けば、すぐに状況を把握できる。

こうした背景もあって、工場運営や工場経営で指標の必要性は感じなかった。

これまでは、それで十分結果が出たのだから、問題ナシです。

ただ、今後の工場経営では、判断基準となる指標を活用しなければ、儲かる工場経営を継続できなくなると考えるべきです。

2.判断基準となる指標が必要な2つの理由

今後の工場運営や工場経営では、判断基準となる指標の活用を考えるべきです。

理由は2つあります。

1.増加する品質のバラツキに対応するための仕組みが必要だから。

2.トラブルを未然に防ぐ仕組みが必要だから。

今後、必ず対応したい課題です。

増加する品質のバラツキに対応するのに仕組みが必要

工場の存続と成長には、付加価値の拡大が欠かせません。

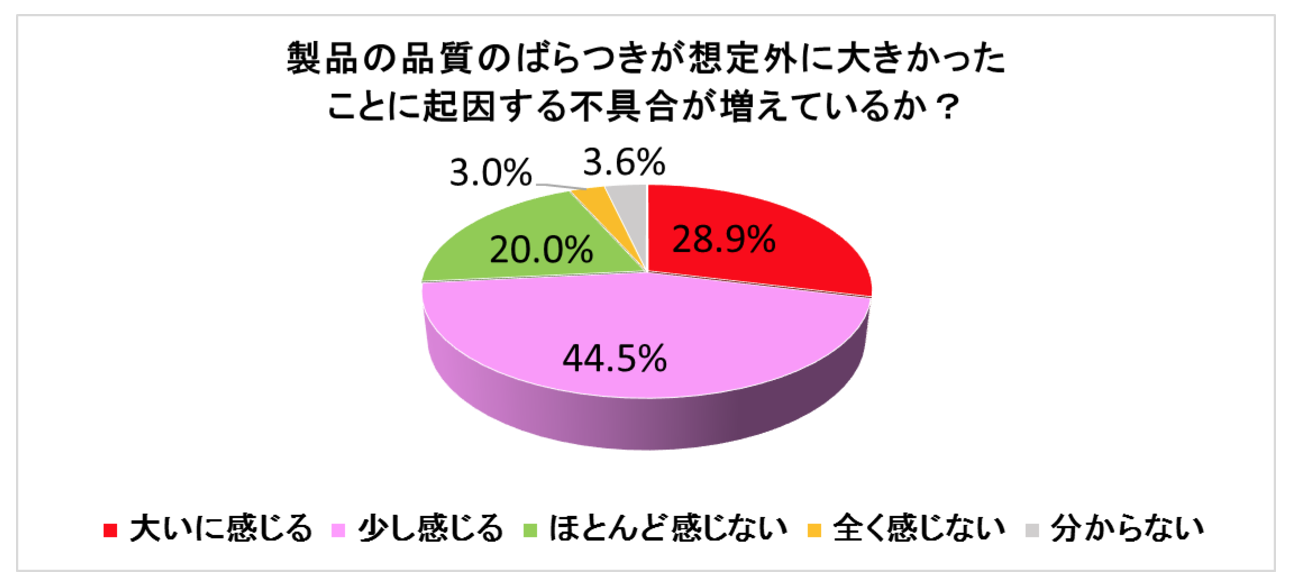

73%が「感じる」と回答しています。

不具合の原因になりそうな“品質のバラツキ”が大きくなっていると感じているメーカーの製造現場は多いです。

高付加価値製品に挑戦すれば、必ず直面する問題です。

工場の進化のためには避けられないことです。

不具合によるトラブルが発生するリスクが高まるわけで、当然、発生した際には原因究明や歯止めの検討を進めなければなりません。

その際には、判断材料とすべき客観的なデータが必要です。

そこでは、“変化”に着目して、原因究明や歯止めの検討をします。ですから継続してストックされている情報が必要です。

そして仕組みがなければ、こうした情報が蓄積されることはありません。

トラブルを未然に防ぐ仕組みが必要だから

さて、a)とb)で、どちらが大きいですか。

a)トラブルを未然に防ぐ仕組みを構築するコスト。

b)トラブルが発生してから、都度、対策するコスト。

トラブルによる発生コストの評価はいろいろありますが、中小現場では評価をするまでもなく、明らかにb)の方が大きいです。

トラブルを未然に防ぐ仕組みも含め、工場運営や工場経営での仕組み自体が存在していないケースが多いからです。

仕組みがないことで、現場のやる気がしぼんでしまうことが多い。

そして、しぼんだ「やる気」に再び火をつけるためのコストは無限大です。

実費や機会損失ということよりも、低下するモチベーションに注目すると、そう判断できます。人間は頭ではなく、感情で動くからです。

大手企業には品質保証部、品質管理部等、品質を専門に見る部隊が設置されています。

一方で、経営資源の制約条件が多い中小現場では製造部隊が、品質関連業務を兼務しているケースも多いです。

そして、日常の生産活動・生産管理で多忙な現場が、日常的な品質管理業務を継続して実施することはほとんど不可能です。

品質トラブルは発生しないのが“普通”と評価される中で、このような業務が後回しになりがちなのも、致しかたがないところです。

また、専任者がいたとしても、系統だった活動はできていないのが現状ではないでしょうか。

トップ方針が明確に示されていない限りは、制約条件が多い中小モノづくり工場で、“発生していないことに対する活動”を継続するのは難しいからです。

どうしても目前の生産活動の優先度が高くなる。

事前対策は、事故が起きる前に手を打つからこそ効果があります。

ただし、多くの中小現場では、結果として、品質トラブルやクレームが発生してから事後的に動いていませんか?

その結果、担当者は「やらされている感」タップリとなってしまいます。事後的な対応では、いきおい、原因究明ではなく「犯人捜し」になってしまう。

トラブルが発生する度に、現場のモチベーションが下がっていては、一体感を醸成する雰囲気も生まれようがありません。

最も避けたい状況です。

ですから、会社方針としてトラブルを未然に防ぐ仕組みを構築する必要もあります。

そのための指標です。

継続的に指標を監視する仕組みがあれば、「変化」に気づきやすくなります。

トラブルを認識するのにそれまで100個不具合品が発生していたのが、2~3個程度で気が付くようになるわけです。

また、現状復帰させるためのエネルギーも少なくなります。多くのデータがストックされているので、対策も科学的です。

原因究明が「犯人捜し」ではなく、「仕事」になります。人財のモチベーションに関わる事については、仕組みでしっかり対応したいです。

3.鳥の目で現場の生産活動を俯瞰して指標を考える

これからの工場運営や工場経営では、判断基準となる指標の活用を考えるべきです。

そして、トラブルには属人的な要素を極力排除し科学的な対応をする。

若手人財の動機づけを図る上でも、間接的ですがとても重要なことです。

工場運営や工場経営で活用すべき指標は、QCDの視点でもれなく項目を抽出します。

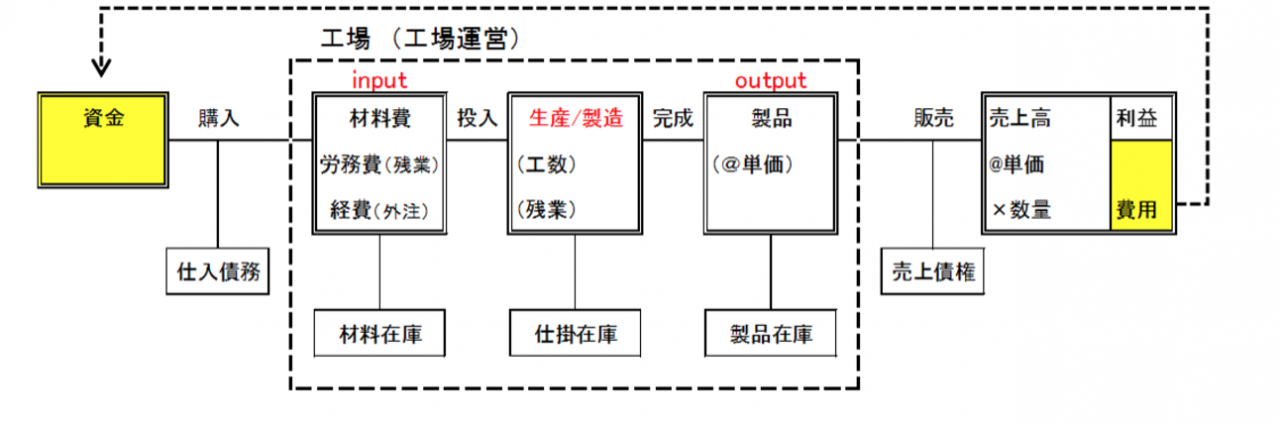

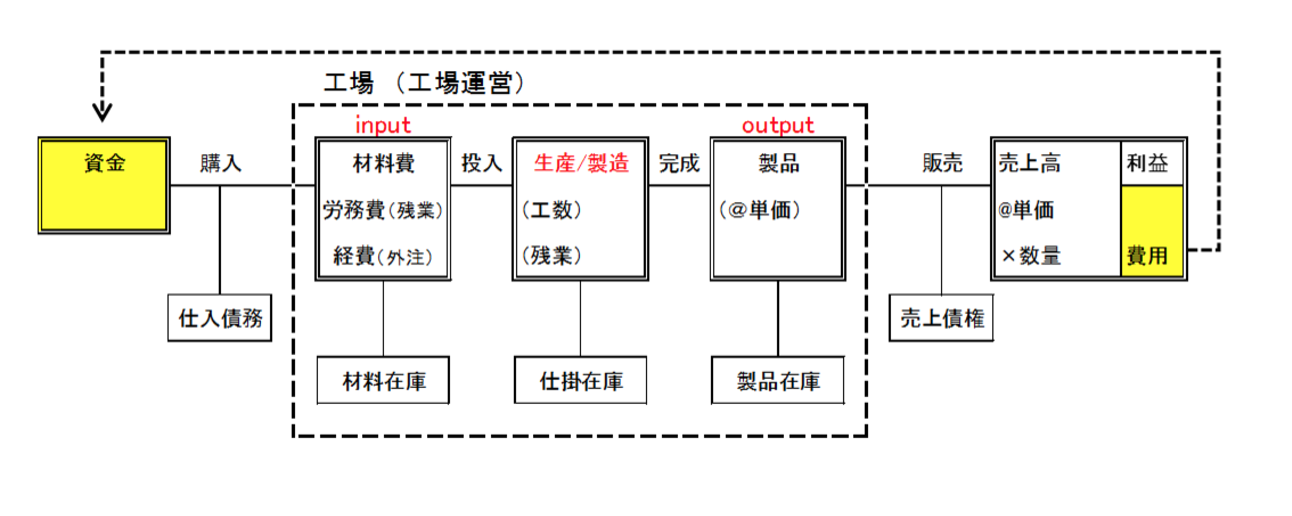

そこで、工場での生産活動を「お金の流れ」に着目して整理することから始めます。

左側から右側へ流れるフローチャートです。

左端に「資金」という枠があります。ここがスタートです。

さらに、大きく点線の四角枠で囲まれた領域が工場です。

この資金を工場へ投入し、生産活動が開始します。

生産活動に必要な材料や、労務、その他を資金で「購入」します。

購入した経営資源を生産ラインへ「投入」します。

「完成」すると製品になり、工場から出荷されます。

最終的に、顧客へ販売することで売上高が計上されます。

こんな風に、まず、鳥の目で現場の生産活動を俯瞰します。

そうすることで、詳細な項目の見落としも防げます。

まとめ

これからの工場運営や工場経営では、判断基準となる指標の活用を考えるべきである。

鳥の目で工場の生産活動を俯瞰するところから始める。

:

:

:

: