技術開発に必要な本質の見極めと経営者の強い意志

技術の本質を見極め、経営者の熱い想いで技術開発をやり遂げてお金を稼ぐストーリーを描く、という話です。

技術開発で重要なのは、技術の本質を見極めることです。そして、技術開発には試行錯誤があり時間がかかります。

技術開発を成功させるためには、経営者の熱い想いが欠かせません。

1.鋳造加工

鋳造の歴史は古くです。メソポタミアで紀元前4,000年頃に始まったといわれています。

溶かした銅を型へ鋳込んで、いろいろな容器を造っていたようです。

古くから存在する加工方法ですが、今でもあらゆる産業で活用されています。

今や、情報通信技術(ICT)が進化し、AIが碁の勝負で人間に勝ったり、SF小説などを書いたりする時代です。

古い技術は最新技術に代替えされるのが技術の宿命ですが、鋳造技術は今でも進化し続けています。

加工の本質が「液体」→「固体」への変化を利用したものです。相変態の特徴を生かして他の加工法ではできない付加価値を原材料に加えることが可能です。

2.所沢軽合金株式会社のグラファイト型鋳造

埼玉県所沢市に本社がある所沢軽合金株式会社は従業員100名前後の四輪用部品、二輪用部品等を鋳造で製造するメーカーです。

所沢軽合金ではグラファイト(黒鉛)を材料とした型を使った鋳造方法を開発しました。

(出典:『日経ものづくり』2016年2月号)

「金型鋳造並みに高精度でありながら、砂型鋳造よりも低コストで部品を造ってほしい」

こうした顧客からの要望がきっかけとなってグラファイト型に着目しました。

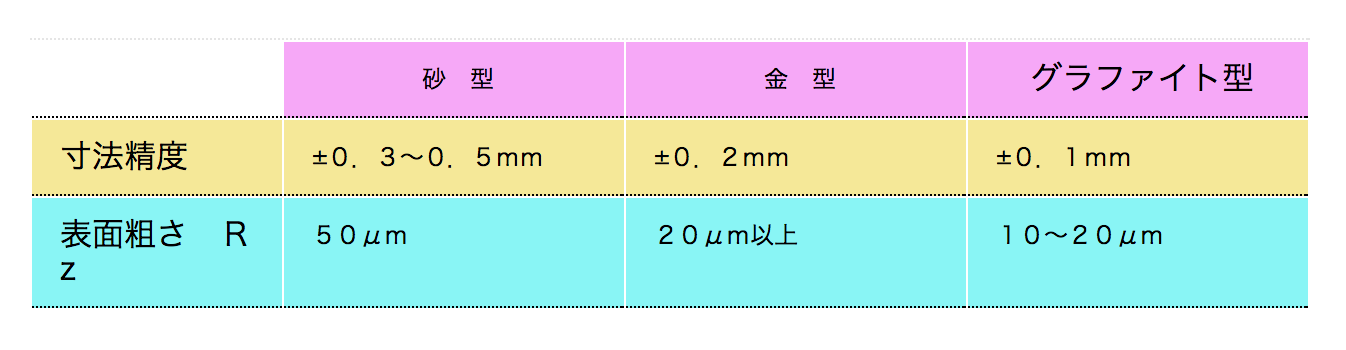

グラファイト型では上記の製品が得られます。

寸法精度や表面粗さが金型鋳造並みであることが分かります。

また、コストは金型鋳造や砂型鋳造よりも安くなるようです。

金型鋳造との比較

グラファイトは金型材料と比べると、当然のように快削性に優れます。

その結果、加工時間が1/3〜1/2に短縮できる。

また、グラファイトはそもそも潤滑性に優れています。

したがって、金型鋳造で大切な役割を果たす塗型剤が不要になる。

これらにより、トータルコストで1/3以下だそうです。

砂型鋳造との比較

砂型に必要な木型費用と比較してグラファイトの費用は1.5〜2倍になるようです。

一方で砂型鋳造の工程と比べて有利な点があります。鋳造の度に砂型を1つづつ造っては鋳造後それを壊して製品を取り出す手間が不要です。

これは金型鋳造のメリットと同様です。

さらに、寸法精度が低いために必要であった機械加工も不要となります。

組み合わせる、はめ込む、といった機能を鋳肌面に求めた時、砂型鋳造品では表面が荒く寸法精度も低いために機械加工が必要となっていました。

こうした製法上のメリットを生かすと25個程度以上の加工ならば、グラファイト型鋳造の方が10%程コストが低くなるようです。

3.技術開発には経営者の熱い想いが欠かせない

この技術開発が成功したのはグラファイトの性質を把握しつつ、鋳造可能な形状に関するノウハウを試行錯誤しながら積み上げたことでした。

型材としてグラファイトを使うアイデアは30年前からあり、試みていた国内企業もあったそうです。

ただし、材料の強度不足問題を解決できず実用に至った企業はありませんでした。

そうした中で所沢軽合金は開発を続け成功に至ったわけです。

当然のように独自技術にはお手本はありません。ですから技術開発で重要になるのは技術の本質を見極めることです。

今、挑戦しようとしている技術開発のキモは何かということを把握していることです。

やみくもにトライアルして成功するほど技術開発は甘いモノではありません。ゴールがイノベーションレベルであればなおさらです。

同業者があきらめている中で開発を継続した背景には、鋳造加工の技術の本質をしっかり見極めていたこと、技術動向を常にウォッチしていたことがあるはずです。

それと、必ずやり遂げて業界の先頭に立つんだ、というモノづくりにかけた経営者の熱い想いがあったからです。

同業者があきらめる中でやり遂げたという事情は、青色発光ダイオードでノーベル物理学賞を受賞された赤﨑勇氏がお話されていた状況と似ています。

窒化ガリウムでの研究はあまりの困難さに、次々と辞める人が相次いだそうですが「たとえ最後の一人になっても研究をやめようとは思わなかった。青色発光に魅せられ、実現の可能性を信じて疑わなかったからです」。

リーダーの熱い想い、ゆるぎない信念、強い意志が技術開発を成功に導くために欠かせません。

なにせ時間がかかります。

上手くいかなければ現場は不安になります。

そこで現場を奮い立たせるのがトップの重要な役割です。

4.技術開発でお金を稼ぐストーリーも描く

中小モノづくり企業は大手に比較して小回りが利きます。

柔軟性があって機動力にも富みます。

こうした良さを生かしてモノづくり工場としての独自技術を磨き上げます。

そして、それを生かしてどのように稼ぐか? 製造業ならではのビジネスモデルを構築できます。

技術開発では、開発費用を回収した上で、次の飯のタネへ投資しなければなりません。

したがって技術開発でお金を稼ぐストーリーを描きます。

所沢軽合金では「ダイレクトキャスト」と称してアピールしています。

同社のHPで、youtube動画を通じてしっかりと紹介しています。

HPやyoutube動画にもガッチリ営業活動させているようです。

さて、この「ダイレクトキャスト」、金型鋳造の高い寸法精度と砂型鋳造よりも安価な価格を両立させていることにより受注が増えているようです。

この技術開発では、需要を大いに喚起して初めてお金がかせげます。

従来商品の代替のみでは売上減です。

自社技術を導入することのメリットを大いにアピールして、需要を拡大させることも事業を展開する上では大切です。

まとめ

技術開発で重要になるのは技術の本質を見極めること。

そして、技術開発は試行錯誤があり時間がかかる。

技術開発を成功させるためには経営者の熱い想いが欠かせない。

技術の本質を見極め、経営者の熱い想いで技術開発をやり遂げてお金を稼ぐストーリーを描く。

:

:

:

: