技術ロードマップを理念の実現とコア技術から考える

コア技術を基に経営者の想いを実現させる技術ロードマップを作成し現場へ説明する、という話です。

技術ロードマップを作成するため、

1)理念の実現

2)コア技術 = 固有技術 + 管理技術

の2つの切り口で考えます。

現状のコア技術を正しく把握していることが大切です。

1.コア技術を将来的にどうするか経営者の想いを現場へ伝える

モノづくりに関わる企業であるならば、自社のコア技術を磨き続ける必要があります。

存続と成長へつながる付加価値拡大のためです。

付加価値拡大の戦略を考える時、その駆動力のひとつがコア技術です。

中小モノづくり工場の経営資源には限りがあります。

アレもコレもという思い付きの技術開発ではなく、コア技術に焦点をあてた技術戦略をとるべきです。

そして「ほんとうのコア技術」を見極めることも、とても大切です。

このコア技術を見誤ると、投入する経営資源に対して獲得できる現金が少なくなります。

もうかる方向ではないからです。

獲得できる現金を最大化するために、このコア技術はじっくりと見極めます。

ココはひとつお客様にも評価していただきます。

思い込みを排除します。

そのコア技術をブラシュアップする全社活動の目標を立て、時間軸に沿って進捗をフォローします。

この目標達成までの道のりを時系列で表した計画表が技術ロードマップです。

自社におけるコア技術の成功へのシナリオを見える化した計画表です。

技術の見通しを現場へ示し、誰が、何を、どうのように高度化させるのか分かります。

特に時間軸を重視します。

これを作成することにより、現場の頑張りの動機付けが図れます。

若干のインセンティブを加えることで、さらに取り組みが加速されます。

技術ロードマップで経営者の想いが現場へ伝われば現場の頑張りのベクトルが揃います。

「見える化」はもうかり続ける工場経営にとってのキモです。

2.技術ロードマップを考えるにあたって現状把握が欠かせない

技術ロードマップを考えるにあたっては、まず現状を把握しなければなりません。

ところで、現場では様々な活動や取り組みが進んでいます。

こうした活動や取り組みにおいて、現場は「現状」と「目標」をしっかり把握しているでしょうか?

現状把握が曖昧なまま、仕事をしていないでしょうか?

標準化が進んでいない会社や現場では、しばしば見られることです。

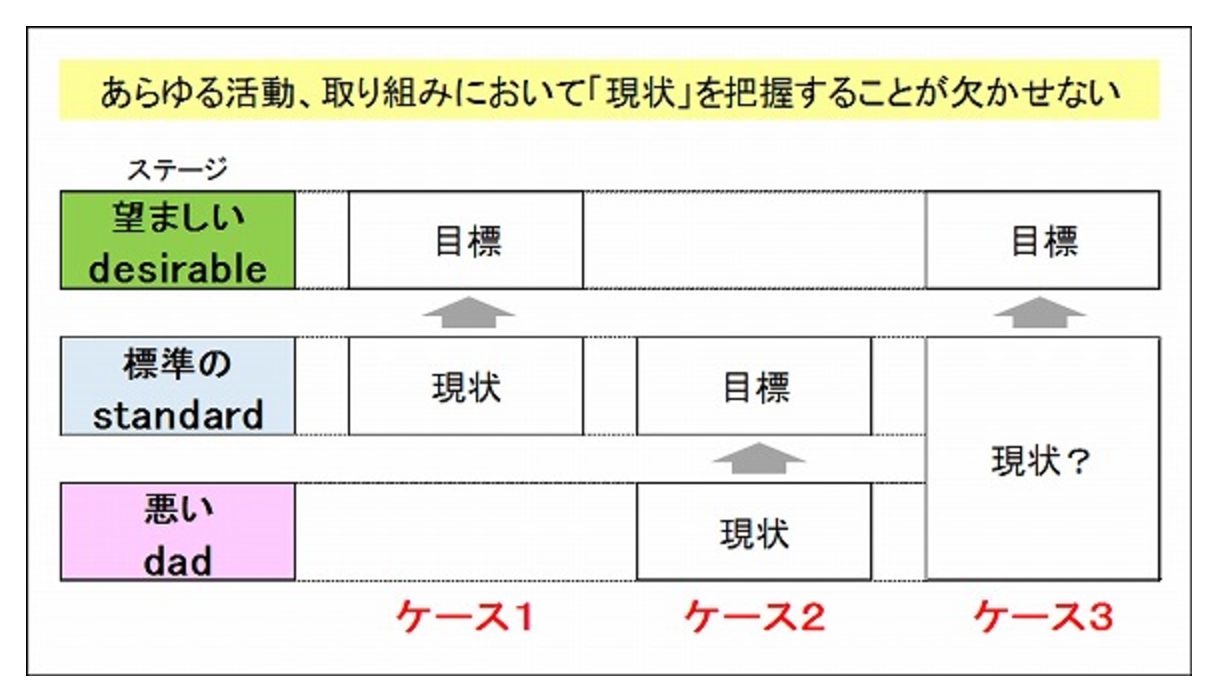

下図は仕事を進める時の目標設定のやり方を模式的に表しています。

会社、工場、現場おいて「標準」が設定されていれば、比較によって相対的に「悪い」状態と「望ましい」状態が把握できます。

そして仕事には大きく分けて2種類あることに気付きます。

ひとつは、標準状態の現状から望ましい状態へ向上させる取り組みです。

ケース1です。

これは、現状対比で付加価値を「加える」仕事。

イノベーション、カイゼンはこうした仕事です。

もうひとつは、悪い状態の現状から標準状態へもどす取り組みです。

ケース2です。

これは、現状対比で付加価値を「取り戻す」仕事。

工場運営はこうした仕事が主になります。

管理業務全般はこの種の業務です。

標準化の仕組みがあれば、仕事の位置づけが明確になります。

しかし、標準化がないと、ケース3のような取り組みに陥ります。

つまり、カイゼンありきの活動です。

現状が把握されていないのに、望ましい姿だけを描いて取り組む。

ギャップを正確に把握できないため、取り組みの「成果」が現場へ定着しない場合が多いです。

そもそも、基準がないので上司も取り組みの成果を評価しようがありません。

現場の達成感もイマイチでしょう。

現場へ仕事を指示する時には、ケース1なのかケース2なのか識別します。

ケース1は「加える」ことであり、ケース2は「取り戻す」ことです。

収益にどう影響するのか、把握しておくことが必要だからです。

技術のロードマップは、ケース1の仕事です。

現状のコア技術からスタートして、経営者が描く望ましい姿へ「技術」をランクアップさせます。

3.技術ロードマップで描く将来像を考えるための視点

技術ロードマップでは、会社や事業、工場の将来像を描く必要があります。

将来像を考えるための切り口を複数持ちます。

不確実性の高い将来の事です。

多面的に考えることで、有効性は高まります。

少なくとも次の2つの視点を取り入れます。

1)理念の実現

2)コア技術 = 固有技術 + 管理技術

3-1 理念の実現

まずは、大きく考えます。

最も大切なのは、理念が実現されているイメージ、経営者の想いが実現されているイメージをある程度、具体的に描くことです。

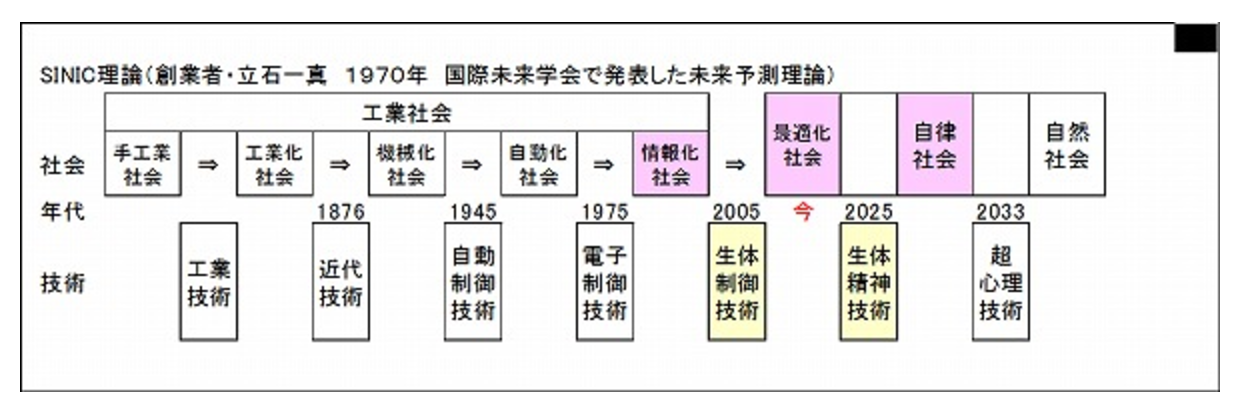

オムロンの創業者である立石一真氏が提唱したSINIC理論のような形で描けると、経営者の想いが現場の隅々にまで浸透しやすくなります。

SINIC理論では、将来の社会の姿として「自律社会」「自然社会」、それに対応した技術として「生体精神技術」「超心理技術」を上げています。

今でもオムロンではこのSINIC理論を「経営の羅針盤」としている。

(ちなみに、このSINIC理論は、心の豊かさ、製品的な豊かさを重視し、「人」の本質に着目する考え方で、個人的にとても共感できます)

こうした将来像は、経営者の信念、信条、歴史観、宗教観等々、経営者そのものを反映していますから、描くためには時間を要します。

簡単に描けるものではないですが、経営者の方が全身全霊を込めて、頭から心から、そして魂からひねり出した「実現させたい将来の姿」は必ず現場の共感を呼びます。

そして、現場はこうした経営者が描く、未来のワクワクするようなイメージに触れることで、働きがいを感じます。

技術ロードマップで描く経営者が設定する将来の目指すべき状態は、現場のやる気を引き出します。

3-2 コア技術 = 固有技術 + 管理技術

将来目指すべき状態を見据え、それを実現させるために必要なコア技術を固有技術と管理技術に分割します。

さらに固有技術を管理技術と要素技術へ細分化します。

新たに獲得しなければならない技術を細分化することで、取り組みを多数の小目標に分割できます。

難しいことは分割する、というのは問題解決の定石です。

例えば、コア技術が「絞り加工でトンデモナク深く絞れる技術」であれば……。

固有技術のテーマ。

・もっともっと深く絞り加工ができる技術

・“信じられない!”アンダーカット形状が可能な絞り加工の技術

・材料歩留りを50%向上させる技術

・絞り寸法の公差アップ技術

管理技術のテーマ

・深さ測定の計測技術の向上

・技能伝承、ノウハウ管理技術の向上

等々

また、例えば、コア技術が「いつも納期通りに納品していること」であれば……。

固有技術のテーマ。

・生産リードタイム短縮する技術

・不適合品ゼロの技術

管理技術のテーマ

・生産計画の精度の向上

・進捗管理の精度の向上

・再作製時のリカバリーシステム構築

等々

やるべきコトと不要なコトを明確に線引きして検討課題を具体化します。

そして、それぞれの課題で以下の項目を明確にします。

1)何を達成するために(目標)

2)いつまでに(期限)

3)中間目標は(進捗フォロー)

4)どのようなアイデアを基に(やり方)

5)予想される問題点や挑戦的な課題(達成の見通し)

時間軸と共にまとめます。

コア技術と技術ロードマップを現場へ説明します。

現場のモチベーションが間違いなく上がります。

モノづくりにかかわるベテランも若手も、技術には大いに関心を示します。

自分たちの技術・技能に磨きをかける話であり興味が湧かないわけがない。

モノづくりにこだわりのある現場なら、なおさらです。

未来の話は、それだけ現場の気持ちを前向きにします。

儲かり続ける工場へ間違いなくつながっていきます。

逆に言うと、将来目指すべき姿を耳にできない現場を想像して下さい。

やる気を引き出すのにとても苦労した経験があります。

「見通し」を提示することの大切さを実感した次第です。

まとめ。

技術ロードマップを作成するため、

1)理念の実現

2)コア技術 = 固有技術 + 管理技術

の2つの切り口で考える。

現状のコア技術を正しく把握していることが欠かせない。

コア技術を基に経営者の想いを実現させる技術ロードマップを作成し現場へ説明する、という話です。

:

:

:

: