成形の不具合|成形で生計を立てる

※当コンテンツは『サンセイ』の提供でお届けいたします。

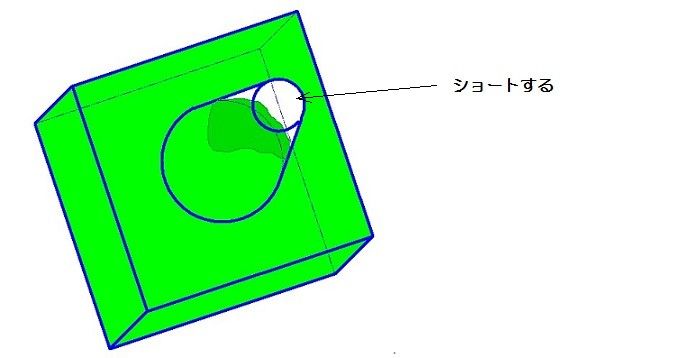

ショート

樹脂の流れが悪かったり、圧力が低かったりして成型品となるべきところに樹脂が届かない状態。

バリ

成型品の金型合わせ目に樹脂が入り込んではみ出した箇所に余分な突起ができている状態。

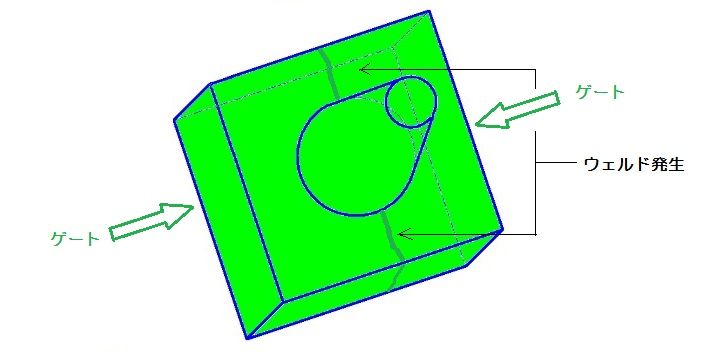

ウェルド

オーバーパック

過充填により、金型からの剥型が困難な状態。

フローマーク

金型内を樹脂が流された後をゲートを中心にした縞模様で現れる現象。樹脂の流れが悪い状態で発生する。

ヒケ

充填された樹脂が、冷却時に収縮し表面がくぼんだ状態。樹脂は冷却時に必ず収縮を起こすので、厚肉の箇所は特にヒケが目立つ。したがって金型設定の段階でヒケ対策が必要となる。

ボイド(気泡)

金型内で空気やガスを巻き込み気泡となる現象。

樹脂材料に含まれる水分、空気などの膨張による気泡と、樹脂が冷え固まるときに収縮して内部で真空の状態で出来る気泡との二種類がある。

透明樹脂だと気泡は判別できるが不透明樹脂だと判別が難しい。

糸引き

製品取り出しの際に糸状の物が残る

クラック

製品に発生するひび割れ

黒点

過熱により変色した樹脂が製品の中に入り込んだもの

光沢不良

ガス抜けが悪く艶がひけている状態

ジェッティング

ゲートから樹脂が線状になって飛び出しウェルドラインの様な後を残す

焼け

金型内のガスや空気が高圧で圧縮され樹脂が燃焼する