想定外のトラブルを乗り切る信頼関係と土壇場力

起こり得るトラブルにはリスク評価額で見える化し優先順位をつけて事前策を打つことに加え、信頼関係に基づく対応策も欠かせない、という話です。

1. 事前になにをどこまで手を打つか

生産活動にトラブル、問題はつきものです。

ですから、想定し得るトラブル、問題は可能な限り未然に防ぎたいです。

一方で、起こり得る事態を想定し、起きてしまった時点で迫られる対応策も事前に打っておく。

未然に防ぐ視点と起きてから迅速に対応する視点の2つをバランスよく持ちます。

このような対応が理想です。

しかしながら、起こり得る全ての事態を想定し全てに手を打つのも、実際には、現実的でないです。

コスト上の問題があります。

それに、そもそも起こり得る全ての事態を想定すること自体無理です。

地震などの天災はその典型です。

そうした天災によって引き起こされるトラブル。

どの程度の被害まで想定するのか?

さらに、製造現場での事故によるトラブル。

2016年1月、愛知製鋼知多工場での爆発事故では、トヨタ自動車の国内車両組立全ラインの稼働が6日間停止する事態になりました。

1ケ月間分の在庫があった上での結果です。

ここまでのトラブルをトヨタグループも前提とはしていなかった。

だからといって、今回の出来事を受け、今後はトラブル対応で在庫をもっと、厚めに確保することが対策となるでしょうか?

お金がかかりすぎます。

何をどこまで手を打っておくべきか判断基準が必要です。

1)起こり得る(想定し得る)トラブルはどこまで想定する?

2)想定したトラブルへはどこまでお金をかけて事前対応する?

2. リスク処理

結局、起こり得る(想定し得る)トラブルは過去の経験で上げざるを得ません。

想定外を全く許容しなければ、あまりに極端な事例も設定することになってしまいます。

世の中の情勢と自社の事業展開を照らし合わせて、その範囲で、多様な事象の組み合わせを考える。

事象の多様性から、想定し得る事例の幅を広げるのが現実的な対応です。

一方、想定したトラブルへかけられるコストは被る被害の大きさで判定するのが妥当です。

そして、トラブルで被る被害の大きさはリスク評価額で表現します。

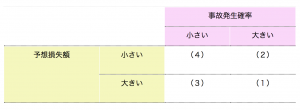

リスク評価額 = 予想損失額 × 事故発生確率

予想される損失額とトラブルの発生する確率の掛け算です。

損失額が、大きいときと小さいとき。

確率が、大きいときと小さいとき。

損失額と確率の大小組み合わせで4通りのトラブルに分類できます。

(1)しばしば発生して、損害額が大きい

(2)しばしば発生して、損害額が小さい

(3)めったに発生しないが、損害額が大きい

(4)めったに発生しないが、損害額が小さい

図示すると下図になります。

トラブル対応優先度1番は当然(1)です。

(1)で想定されたトラブルの対策は急ぎたいです。

事前策によって、損害額を小さくし、発生確率を下げます。

(1)→(2)or(3)

(1)→(4)

へ移動させます。

そして、さらに、

(2)or(3)→(4)

へ移動させます。

愛知製鋼の爆発事故は(3)でした。

めったに起きないが、発生したら損害が大きいトラブルです。

このように考えると、想定し得るトラブルに、全て、事前策を打たねばならないわけではありません。

上表の(1)に属するトラブルへの対応策は急ぎます。

損害額を小さくするための事前策。

発生確率を下げるための事前策。

を打ちます。

しかしながら、(2)と(3)は優先順位を付けての対応になります。費用対効果を考慮すると、そうなります。

今回の愛知製鋼の爆発事故も不幸にして起きてしまい、顕在化しました。

一方、当然、リスクを抱えたままの「トラブル予備軍」も潜在しています。起きるか起きないかは神のみぞ知る状態です。

想定するトラブルを見える化すると、それへの客観的な判断を可能にはしますが、結局、起こり得る全てのトラブルに事前対応できるわけでないことも分かります。

そもそも、トラブルを事前に全ては想定できません。

さらに、想定内ではあるけれども発生頻度や損害額から判定して、事前策実施優先順位が低くならざるを得ないトラブルもあります。

3. 最善の対応をしていても起きる時は起きる

起こり得るトラブルを見える化し、優先順位をつけて客観的に事前策を打ったとします。

リスク管理としては、でき得る最上の水準です。しかし、それでも起きる時は、起きます。

2016年1月の愛知製鋼の爆発事故を受けて、影響を被る企業の調達・購買部門に必要なことはなにか、未来調達研究所取締役の坂口孝則氏は次のように語っています。

「調達・購買部門に必要なことは“土壇場でお願いできる力”だと思う。

何をお願いするかというと、緊急時にはメーカー間の垣根や、機密事項や、しがらみなどを超越して、とにかく“お願いだから代わりに造って”もらうことだ。

代替生産を説得できる力と、日ごろの関係者構築が重要となる」

(出典:『日経ものづくり』日経ものづくり2016年3月号)

泥臭い話ですが、極めて重要な指摘です。

何が起きるか分からないから、まずは、業界、競合含めて、困ったら代わりに造ってもらえる関係、仕組みを構築する地道な活動を行います。

「土壇場」での話です。その時になって慌てて構築できるものではありません。

相手との信頼関係を築く必要があります。

担当者の人間力も関わってきます。

相手にとっては別にどうでもイイことをお願いするわけですから。相手の納得感と共感を引き出す力が必要です。

ですから、土壇場力にはオモイッキリ人間臭い部分も欠かせません。

現場の技術者が特急の仕事が舞い込んで呆然としながら、現場のベテランに頭を下げながらなんとか仕事をこなしていく、あの感じです。

こちらは社内の話ではありますが、「信頼関係」が根底にあるのは同じです。

まとめ

起こり得るトラブルにはリスク評価額で見える化し優先順位をつけて事前策を打つことに加え、信頼関係に基づく対応策も欠かせない。

:

:

:

: