市場におけるコア技術の影響度を知る

既存市場と新規市場における自社技術、自社製品の影響度を把握していますか?

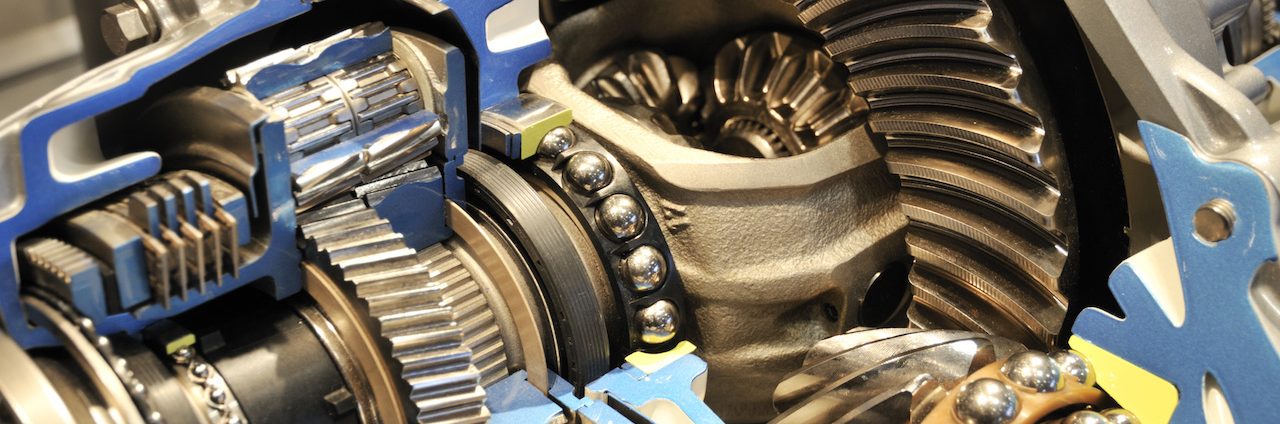

1.第二段階目の軽量化が進む自動車

「自動車素材の主流は鉄である、という常識が欧州から崩れようとしている。」

2016年6月17日付け日本経済新聞で「車の鉄離れ、化学に商機」との記事が掲載されていました。

鉄からアルミへの材料置換に代表される自動車の軽量化は、今に始まった話ではありません。

これに、鉄から樹脂への材料置換も加わり、軽量化の動きが加速しています。

自動車軽量化の取り組みは2段階で表現できます。

第一段階目:従来と同一材質で考える

例えば、求められる機能を維持できる鋼で最も軽い構造を設計することです。

現行の加工方法を改良、あるいは新たな加工プロセスを考案します。

ここでの軽量化の水準は従来対比でMAX30%程度です。

第二段階目:従来と異なる材質も考える

第一段階目を卒業して、さらなる軽量化を模索する段階です。

ここでの軽量化の水準は従来対比30%以上です。

狙いは半減!!、ドラスティックな成果を目指します。

柱は材料置換です。

鋼⇒アルミ合金⇒マグネ合金⇒樹脂(ガラス繊維、炭素繊維強化)

化学材料メーカーから第二段階目の軽量化がドンドン提案されているというのです。

自動車の軽量化を主導するのは化学材料メーカ-になるのではとのこと。

旭化成や三菱ケミカルHDが相次いで欧州に技術営業やマーケティング拠点を開設しています。

欧州自動車メーカーへ材料置換による軽量化提案を積極的に働きかけているようです。

国内の化学大手は、「欧州の」自動車メーカ-に働きかけています。

「国内の」自動車メーカーに対してではない、という点に注目です。

欧州の状況と国内の状況について、記事ではそれぞれ次のように説明しています。

欧州では厳しくなる燃費規制を鉄から新しい軽量化素材への切り替えで乗り切ろうという自動車大手が多い。

BMWは電気自動車(EV)で炭素繊維を使った強化プラスチックを主要骨格に大量に採用した。

素材の組み合わせ技術や高機能な触媒の開発が進み、鉄並みの強度がありながら軽く、コストも遜色ない製品が登場している。

化学最大手の独BASFによると、シートの骨組みやオイルパン、エンジン周りといった、鉄製が当たり前の部品が欧州車では続々と樹脂製に切り替わっている。

「独自動車メーカーにはまず化学メーカーと話そうという文化がある。」

(出典:日本経済新聞社2016年6月17日)

一方の日本の状況について次のように説明しています。

化学大手は「鉄が強すぎる。自動車メーカーに代替素材を提案すると鉄鋼メーカーににらまれる」と明かす。

新型車開発で密接に連携するトヨタ自動車と新日鉄住金の関係に代表されるように、自動車と鉄の結束は固い。

日本車大手の技術者は「鉄を徹底的に使いこなす」と言う。

日本の化学大手が世界シェアの大半を握る炭素繊維でさえ日本車への採用はわずか。

鉄鋼大手の壁は厚く大手化学やアルミ大手は欧米に目を向けた。

(出典:日本経済新聞社2016年6月17日)

自動車の軽量化に関し、国内自動車メーカーはまだまだ鉄で攻める余地があると考え、徹底的に鉄を使いこなそうとしています。

一方で、欧州の自動車メーカーは従来技術に加えて、成果が得られるならば新たな技術を積極的に取り込もうとしています。

2.コストも仕様も問われる自動車開発

欧州の自動車メーカーが、積極的に部品の樹脂化を進めている状況を受けて日経新聞の記事では、「日本車がいつまでも鉄の檻にとらわれていたら、世界の素材を巡る攻防の中でガラパゴス化に陥る恐れもある。」との懸念を提示しています。

情報通信分野でのプラットフォームビジネスで、欧米の後塵を拝しがちな日本ですから、自動車業界も同様、欧米自動車メーカーに主導権を奪われるのでは……。

ただ、記事で指摘しているように「国内自動車メーカーが鉄にこだわる」=「軽量化の取り組みが遅れる」という状況には、必ずしもならないと感じています。

理由は、次の2つの事実です。

1)自動車部品の軽量化はあくまで燃費向上の手段のひとつであり、燃費向上はシステムとして達成される。

2)自動車の原価低減活動(VA、VE)は1円単位で行われている。

前者の事例でいえば、下記です。

トヨタの次世代プラットフォームTNGA「トヨタ・ニュー・グローバル・アーキテクチャー」

富士重工業の次世代プラットフォームSUBARU GLOBAL PLATFORM「スバルグローバルプラットフォーム」

自動車業界では、こうした開発方針を軸に新製品を開発する流れは強まると考えられます。

トヨタのTNGAでは下記を狙っています。

- 部品の共通化を進めたことで、20%以上の開発リソースを削減

- パワートレーン全体で燃費が25%以上向上

- 動力性能が15%以上向上

- ハイブリッドシステムの燃費が15%以上向上

- ボディ剛性が30%~65%向上

自動車は性能のみならず、当然にコスト面や品質面での考慮も最大限に求められます。

したがって、全体最適化を目指すならば開発方針が欠かせません。

当然、開発納期の短縮も求められます。

こうした中で、軽量化の材料置換は選択肢のひとつにしかすぎないのです。

軽量化の重要度は低くはありません。

ただし、全体最適化の視点から考えて「鉄は遅れている」という判断にはならないのです。

自動車の足回り部品を開発する業務を担当していたときの話です。

自動車メーカーの設定担当者とやりとりをしながら強く感じたことがあります。

新車開発時、原価企画、原価管理がしっかりなされているなということです。

自動車の販売価格は、売れ行きに大きく影響を及ぼすと思われます。

ですから、VE活動を積極的に展開する等の取り組みが欠かせません。

従来の価格帯を維持しつつ、新技術を導入するためです。

部品開発では、効果が無い限りは、当然に目標価格を引き上げることはできません。

イノベーションレベルの技術開発や製品開発であっても、そうです。

効果とコストとのバランスによって採用の可否が決まります。

コストが上がる以上に価値が向上すれば採用です。

そうでなければ、どれほどに供給側が技術的な点を強調してもダメです。

「コストがですね……」となります。

数十万点という部品の組み合わせで構成されている製品です。

容易な値上げを認めていたら高コスト車種になってしまいます。

自動車開発の全体最適の重要性を実感しました。

1円単位の原価管理がなされている状況を目の当たりにして感じたことです。

3.鉄で軽量化を極めようとする国内自動車メーカー

炭素繊維強化プラスチックの自動車への展開は大きな技術イノベーションです。

自動車のプラスチックモデルよろしく超軽量化ボディーを実現させることが期待されます。

自動車は金属で組み立てられるものであるという常識を覆すのです。

それでも、まだまだ国内自動車メーカーの興味を引くには至っていません。

技術的には水準の高いイノベーションです。

しかし、顧客(市場)が興味を示さない限り、その技術は採用されません。

イノベーションの最終評価は顧客がします。

一般の自動車は量産効果によってコストを下げます。

数量を販売して利益を積み上げる商品です。

販売量の確保が求められます。

ですから国内市場ではコスト上昇を極力を抑えることを目指すのです。

環境規制も厳しいが、当然にコスト上昇は絶対に抑えねばなりません。

全体最適化に基づいた国内自動車メーカーの判断です。

部品供給側は、当然、顧客の技術動向に沿って行動します。

国内自動車メーカーでは鉄で軽量化を極めようとしているようです。

こうした顧客ニーズを受けて、鉄鋼メーカーも化学メーカーも、考えるきっかけができます。

鉄鋼メーカーは、鉄が樹脂より優先的に採用される理由。

化学メーカーは、樹脂が鉄に代わって採用されない理由。

理由を知ることが、双方のさらなる技術イノベーションのきっかけです。

4.コア技術で既存市場と新規市場へ対応する

鉄鋼メーカーにとって自動車業界は既存市場です。

一方、化学メーカーにとって自動車業界は新規市場です。

- 既存市場ではより高い価値を提供する。

- 新規市場では潜在的なニーズを引き出す。

それを可能にするのがコア技術です。

コア技術も価値を評価をするのは、あくまで顧客であり、市場であるのを忘れないことです。

既存市場と新規市場におけるコア技術の評価、評判を把握できれば、技術開発や製品開発を成功させる確度を高められます。

顧客に聞くことです。

既存市場と新規市場における、自社技術、自社製品の影響度をしっかり把握して、コア技術を磨き続けます。

したがって、現場が自社工場のコア技術が何であるか認識していることはとても重要です。

コア技術の技術レベルを見える化します。

足りないところを認識しやすくなり改善活動の動機づけにもあるのです。

既存市場と新規市場における自社技術、自社製品の影響度を知る仕組みを作りませんか?

株式会社工場経営研究所 「儲かる工場経営」メルマガ ご登録ください。

毎週火曜日配信中。

https://48auto.biz/koujoukeiei/registp.php?pid=3

:

:

:

: