工場見える化:外注費について考える

外注方針を現場と共有し、判断基準をもって外注に出していますか?

受注が増えて現場で納期が間に合いそうにないとの声が上がってきたら、外注に出しているけど。

生産工程を工夫すれば、内製で対応できるのかもしれないが、検討する時間もないし、現場に判断を任せている……。

外注を上手く管理するためには何が必要なのだろうか?

外注に出すか出さないか判断をするための判断基準を明確にすることと、日常的なフォロー体制を構築することが必要です。

1.製品原価に占めている外注費の割合は意外と多いかも

「自社(発注者側)の指定する設計・仕様・納期によって、外部の企業(受注者側で外注企業、協力会社ともいう)に、部品加工又は組立を委託する方法。外作、外製ともいう。」

『生産管理用語辞典』(日本規格協会)で説明されている外注の定義です。

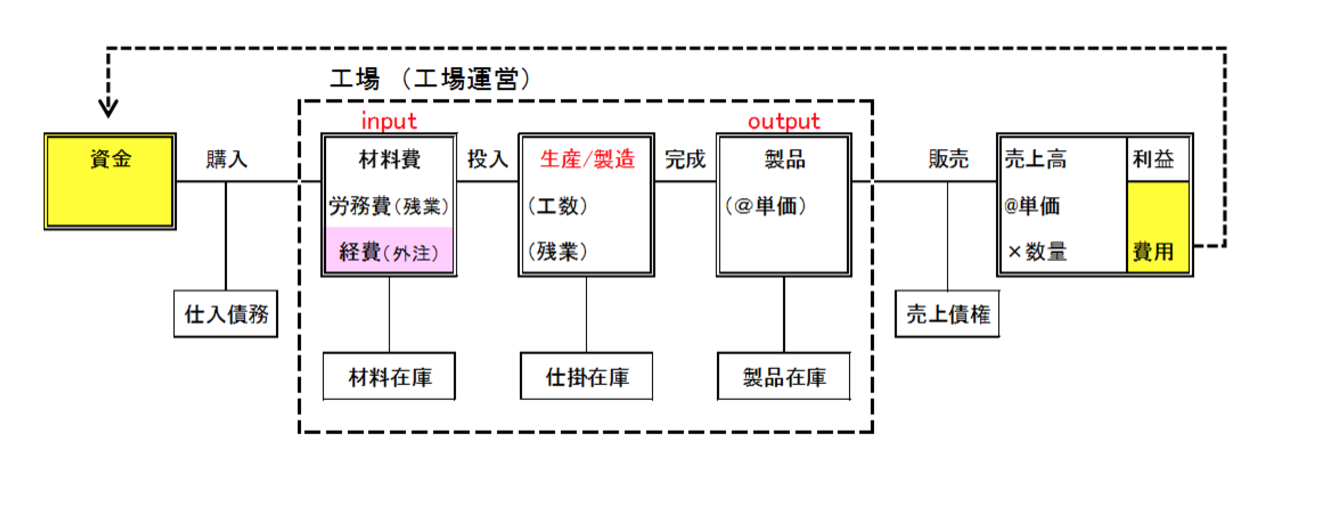

工場の生産活動における外注の位置づけは、一般的に小さくはありません。

顧客ニーズの多様化や需要変動の拡大という昨今の市場動向に対応するために、外注を活用しているモノづくり工場は多いです。

工場の見える化で外注費を考えます。

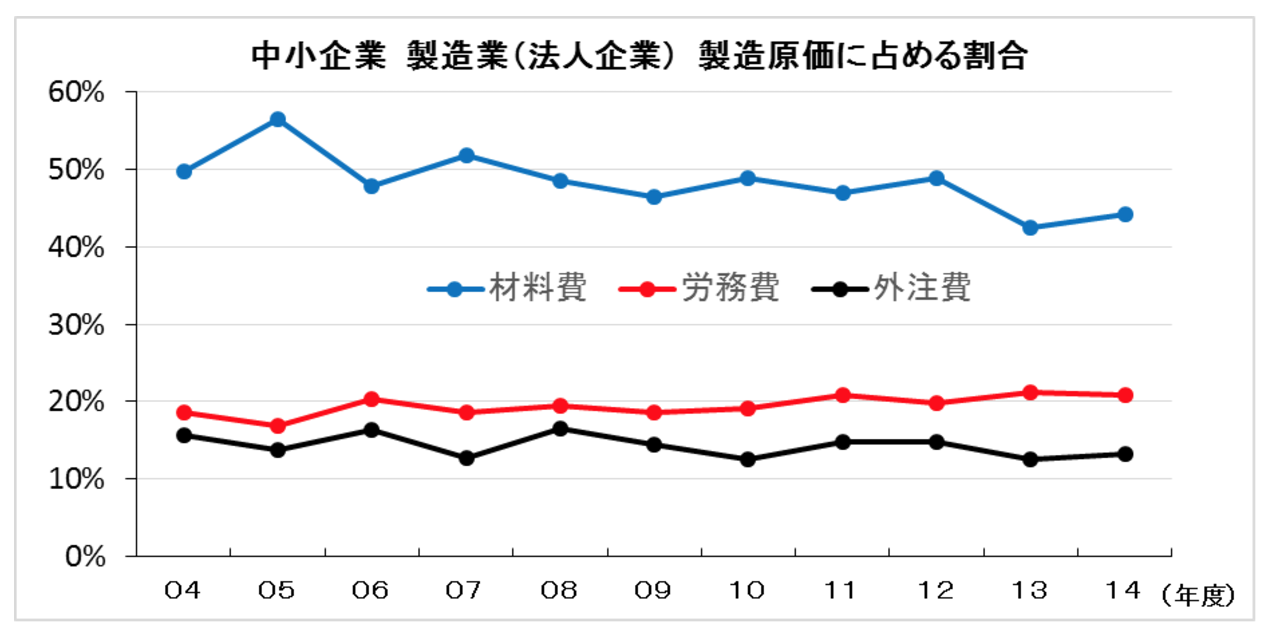

下のグラフは、中小企業の製造業(法人企業)の製造原価に占める「材料費」「労務費」「外注費」の割合の年度別推移です。

2004年から11年間のデータです。(出典:中小企業庁「中小企業実態基本調査報告書」)

全ての業種での結果です。

中小企業製造業の平均として、製造原価に占める外注費は10~15%で推移していることがわかります。

労務費の割合に近く、意外と多いなという印象です。

2.外注方針を現場と共有することは納得感を高めるために不可欠

そもそも外注はなぜ必要なのでしょうか。

各会社でその理由はさまざまです。

- 生産能力オーバー分を補填するため

- 小ロット製品を効率良く対応するため

- 自社にない技術を活用するため

- 外注先との繋がりのため

等々、さまざまな理由が考えられます。

ただ、一つ共通していることがあります。

それは、すべて経営者の戦略的な意思決定によっている、ということ。

外注は、経営戦略上の経営方針の中で決定される。意思が伴って発生する費用です。

本来ならば、自社で持っている設備や人財で生産するべきところを、あえて材料費以外の費用(外注費)も追加し、生産を依頼するわけです。

なぜ外注をしなければならないのか、その背景を現場へ十分に説明するべきです。

つまり外注方針。

外注をどのような視点で使うのか、長期的な方針として、現場はどうすべきなのか、

こうした経営者の想いは、経営者と現場で理解し合う必要があるからです。

「なんで、この部品を外注に出すのだろう?」

現場がこうした疑問を抱く状況を放置してはいけません。

現場の各工程のキーパーソンには、背景をしっかりと理解させるべきです。

キーパーソンに納得感がある時と無い時では、トラブルに対する感度が全く異なります。

「それは、外注先のせいだ。」で終わるか、

「それなら、次はこうしよう。」という自発的な行動をとるか。

明確な外注方針があれば、各工程のキーパーソンは自身の役割の重要性を認識できます。

仕事の重要性を認識させることは、自律性を促し、動機づけに繋がります。経営者から直接に説明され、頼まれれば、なおのこと。

現場は経営者自身が思っている以上に、経営者の言葉を聞きたいと考えています。

経営者の想いや考えを耳にすることで、仕事で頑張る拠り所の軸が見えるからです。

3.目的によって現場が意識しなければならないことは異なる

外注の目的が生産能力オーバーであるならば、現場での生産能力を向上させ、内製化することが今後の課題となります。

取り込めば、材料費以外で追加していた費用分が儲けになるわけです。

また、外注の目的が小ロット製品対応のためであるならば、現場での柔軟性・小回り性を向上させ、工場内に取り込むのを可能にすることが今後の課題です。

外注の目的が自社工場にない技術の補完であるならば、今後、現場へその技術を導入して内製化を図るべきか技術開発の検討を進めることが今後の課題となります。

さらに、外注の目的が外注先との繋がりのためであるならば、効率良い業務の流れを定着させ、外注先でもメリットが出るようにすることが次の課題です。

このように、経営者の狙いによって現場での対応が変わります。外注方針を通じて、外注に関する情報を共有することは重要です。

4.外注管理では判断基準を決めフォローを実行して費用管理する

外注品は、一旦、自工場での生産管理から離れます。

したがって、外注品は場内の生産管理とは別に、外注品として管理する必要があります。

つまり外注管理です。

まず、外注管理で必要なのは、外注に出す際の判断基準です。

判断基準を明確にすることで、現場の納得感が増します。

忙しいからなんとなく外注に出す、従来からの流れでなんとなく外注に出す、という「なんとなく」外注は避けるべきです。

目的意識をもった外注政策でないと、お金が無駄に外部へ流出します。

次に外注品の日常的なフォローです。

発注品目、発注数量、外注費、納期、品質などの管理……

外注品を受け入れて自社工場へ投入するまでにさまざまな業務が発生します。

外注では管理業務が必要なため、外注費に加えて、管理コストもかかっています。

その外注に、こうしたコストを掛ける価値があるのか無いのか……。

情報共有することは、業務の意義をはっきりさせるために重要なことです。

なお、外注費は現場でコントロールができない費用です。

よって、一般的に、生産管理担当者が管理を担当します。

目的を持って費やされるお金です。

しっかりと、数値の変化を見ます。

5.経営者の意思を反映し現場の当事者意識の高い外注を目指す

製造原価に占める外注費の割合は、小さいければヨクテ大きければダメという性質の費用ではありません。

経営者の意思のみで決定される費用です。戦略性のある費用と言えます。

日常的に経営者の想いを現場へ伝え、理解させる絶好の機会でもあります。

工場経営全体から見れば、外注それ自体は小さなコトかもしれません。

小さいコトかもしれませんが、こうしたことにも丁寧に対応する。

こうした日常的な積み重ねから、経営者と現場の一体感が醸成されます。大切なことです。

今後、顧客の要望は多様化しそうです。

自社の経営資源のみでは、ニーズに応えられなくなるかもしれません。

今後、外部資源を活用して、自社製品の多様性を増すことは、戦略的に重要です。

したがって、今後に備え、外部との連携強化を効率よく進めるために外注管理の仕組みを工夫する価値は大いにあります。

外部丸投げという雰囲気ではない、経営者の意思が反映した、そして現場にとっては当事者意識の高い、「外注」が実現します。

まとめ

外注を上手く管理するためには何が必要なのだろうか?

外注に出すか出さないか判断をするための判断基準を明確にすることと、日常的なフォロー体制を構築することが必要である。

外注は経営者の戦略的な意思が反映されているので、現場と情報共有を図り効率的に外部資源を活用する。

:

:

:

: