工場の従業者数が2割減ってもやっていけますか?

変化に対応するため「戦略的」に工場運営や工場経営を考える、という話です。

「長期的な」「将来的な」という意識を持って工場運営や工場経営をします。人の問題を解決するには時間を味方につけます。「戦略的な」計画を立てて、やるべきことを見える化することが欠かせません。

1.従業者数が2割減っても成長するイメージ、浮かびますか?

日本の人口推移と将来推計人口

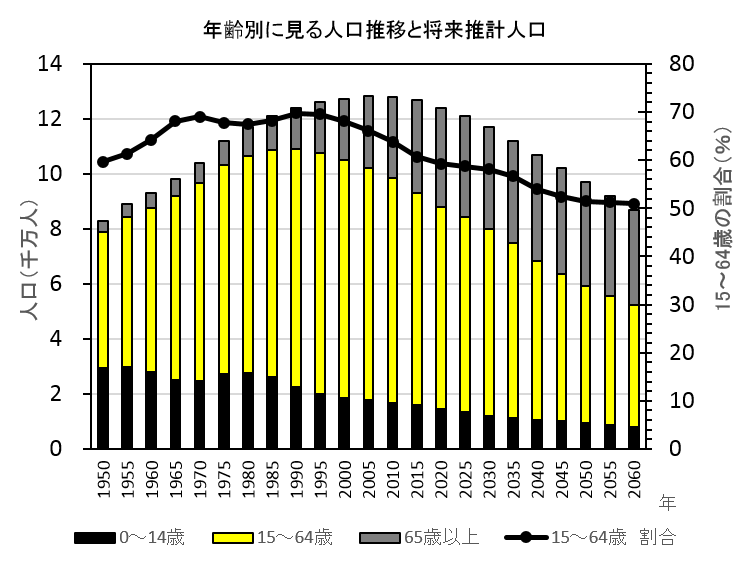

下のグラフは、年齢別に見る人口推移と将来推計人口です。

2010年の国勢調査結果に基づいたデータです。

(出典:総務省「国勢調査」、総務省「人口推計」、国立社会保障・人口問題研究所「将来推計人口」)

横軸の2010年までは実績で、それ以降は推定です。

2017年時点での総務省見解は下記です。

- 2007~2010年の間、1億2800万人前後とほぼ横ばいで推移した。

- そして、2011年に人口が継続して減少する社会が始まった。

- つまり、2011年が人口減少社会「元年」と言えそうである。

ご存じのように、すでに日本は、人口減少モードに入っています。

ここで、黄色の帯、15~64歳の年齢層の変化に注目してください。

この年齢層は生産年齢人口を表しています。

産年齢人口は、

- 2015年で7.7千万人

- 2025年で7.1千万人

- 2035年で6.3千万人

と推計されています。

つまり、企業で働くことができる日本人の数が、2015年対比で、10年後には約8%、20年後には約18%減少するということです。

20年後はどうなっている?

今年入社した従業員達が、働き盛りの40歳台に達した時点で、入社当時と比べ、工場での彼らの仲間が20%程度少なくなっている。

そのような事態になっている可能性がかなり高いです。これは避けられない外部環境変化です。

ですから、2015年から10年くらい経過した時点で、経営者は、工場の従業者数が10~20%減少しても、存続・成長を実現させるにはどうするべきか? という課題に直面している可能性があります。

50人規模の工場なら40人で、100人規模の工場なら80人で、工場を運営しなければならない。

工場の従業者数が10~20%減少しても存続・成長するイメージ。

浮かびますか?

こうした外部環境の変化へ対応するために、今後、ますます、戦略的な意思決定が欠かせなくなりそうです。

「戦略的」と言うと、しばしば目にする企業戦略や経営戦略という言葉。「戦略的」の意味や定義は、いろいろとありそうですが、ここでは、「将来的に」とか「長期的に」という意味で考えたいです。

2. 従業者数が2割減っても存続・成長を実現させるアイデア

さて、工場の従業者数が10~20%減少しても存続・成長を実現させる方法を考えてみます。

課題が達成されている状況をイメージする

2015年から10年経過した時点を思い浮かべ、この課題が達成されている状況をイメージする……。

いくつアイデアが浮かびますか?

例えば、

1)少なくとも現行対比で、工場の生産性を10~20%向上させる。

既存の製品構成で将来を迎えるならば、少なくともこれは必要です。工場レイアウトや作業者の役割分担等での改革を検討することになります。

2)付加価値が高い新製品を製造し、労働生産性を維持・拡大させる。

工場の少数精鋭部隊で高付加価値品を製造するようなイメージでしょうか。顧客に選ばれる、高付加価値製品やサービスを創造することになります。

3)地域でのイメージやブランドを向上させ、人財の採用をやり易くする。

人財確保の対応策としては、これが最強!でしょう。働き手全体人数の規模が小さくなっても、工場が希望するだけの人数を、採用し続けることを狙います。つまり、あの会社で是非働きたい!と多くの働き手に言わしめることです。

その他、定年退職年齢を引き上げたり、外国人留学生を雇用することで、工場の従業員数を維持・確保するとか、まだまだ、アイデアはあると思いますが……。

さて、これらのアイデアを眺めると、気づくことがあります。

どれも、人に関わる課題になりそうだ。

つまり、仕事のやり方、工場運営や工場経営のやり方に関わりそうだ。

そして、ゴールへ至るまでには「時間」がかかりそうだ。

ということです。

問題に直面した時点で、解決を図ろうとしても、手遅れになっている。問題が顕在化する前に、対策を開始する必要がある類の課題です。

手遅れになった自社工場だけは想像したくないですね。それだけは、避けたい。少子化は、避けることのできない環境変化です。

変化の対応は早期に考えるべき大きな課題

ですから、自社工場で、将来的に、この変化へどう対応するのか? 工場の存続と成長のためには、早期に考えるべき大きな課題です。

時間は、ヒト、モノ、金、情報等と異なって、代替え不可能な資源です。足りなくなったからと言って、どこからか融通できるモノではありません。

取り返しがつかない状況に至っても、時間を巻き戻すことはできず、その状況を、甘んじて受け入れることしかできません。

では、手遅れという状況を避けるには、どうすべきでしょうか?

「時間」を最大限に活かすことです。

そして、若干の想像力を働かせることです。

- 現状維持のまま進むと、5年後、10年後、どのような問題に直面するか?

- その問題を解決するためには、何が必要か?

- それは、現在、ウチの工場にあるモノか?

- なければ、それをどのように手に入れるか?

- それを手に入れるためには、どれくらい時間がかかるか?

こうした質問を経営者の方々は自分自身に問いかけます。そして、見積もった時間軸に沿って、計画を立て、実行する。

つまり、「戦略的」というのは、「時間」という経営資源を、無駄なく、効果的に活用するための考え方、と言えます。

工場運営や工場経営は人による以上、そのやり方を変えるためには「時間」がかかる。だから、戦略的に考える。

このことを意識すべきです。

とにかく「時間」は、経営者にとって、最も重視すべき経営資源です。

3.戦略的な取り組みには計画が絶対に必要

私も、これまで、いくつかの会社で中期、長期の計画を立てる経験をしました。いずれのケースも、工場運営や工場経営に関係した、将来へ向けての計画です。

大手の企業では、技術開発や販路開拓がテーマの中心になることが多く、競合分析や市場分析が重要でした。

一方で、中小企業では人財の確保・維持が重要テーマになることが多かった。

中小企業では、残念ながら、知名度やイメージ、処遇等の面において、どうしても制約条件を避けられない状況にあります。

大手企業と比べ、人財確保という点で、有利な立場にあるわけではない。

ですから、いかに「時間」を味方につけ、じっくり「人」と向き合うか……。脅威になりそうなことを、時間軸といっしょに明示したことにより、課題の重大性が、関係者へ理解されやすくなったことがありました。

その結果、対策が間に合った!

「人」に関する工場経営上の課題は、時間がかかります。

戦略的に考える必要性を実感した次第です。計画を立てて、やるべきことを見える化することが欠かせません。

中小企業モノづくり工場には、柔軟性とか小回り性とか機動力とか、大企業にはない強みがありますし、さらに、独自技術もあります。

こうした経営資源を活かしつつ、工場運営や工場経営をどのように進化させるか?

将来を見据え、長期的な視点に立って、現在の工場運営や工場経営を変えてみる。「戦略的」に工場運営や工場経営を考えてみてはどうでしょうか?

すべては、未来に向けて、ワクワクする工場を目指すためです。

まとめ

「長期的な」「将来的な」という意識を持って工場運営や工場経営をする。

人の問題を解決するには時間を味方につける。

「戦略的な」計画を立てて、やるべきことを見える化することが欠かせない。変化に対応するため「戦略的」に工場運営や工場経営を考える。

:

:

:

: