全員で行う改善をベースとした新しい経営のアプローチ【6】

大きな台風が次々と日本を襲っています。被害に遭われた方々に心よりお見舞い申し上げます。

日本のモノづくりが世界で際立って強かった時、自動車も電気もその機能品質が抜群でした。機能品質といえばまず故障しないということでしょう。

次に携帯電話であれば、相手の声がビルの陰でもよく聞こえるとか長いメールが打てるといったことだったでしょうか。自動車でいえばよく走り、よく曲がり、よく止まるが機能品質の代表ですね。

日本の商品は機能品が抜群であり、その結果、製造業が日本の経済を引っ張った。しかし最近のマーケットはそれだけでは勝てず、お客様がほしいと思う魅力を備える必要があると私は最近の文章で書いています。

先日、米国J.D.パワー社が『1018年版 米国自動車初期品質調査』を発表しました。日本車はベスト10に8位レクサスと10位の日産の2社だけです。

『2011年版』では1位レクサス、2位ホンダ、3位アキュラ(ホンダ)、5位マツダ、7位トヨタ、8位インフィニティ(日産)と日本車が6社も入っていたことを考えると、残念ながら自動車も昔のような優位性を保てていないのです。

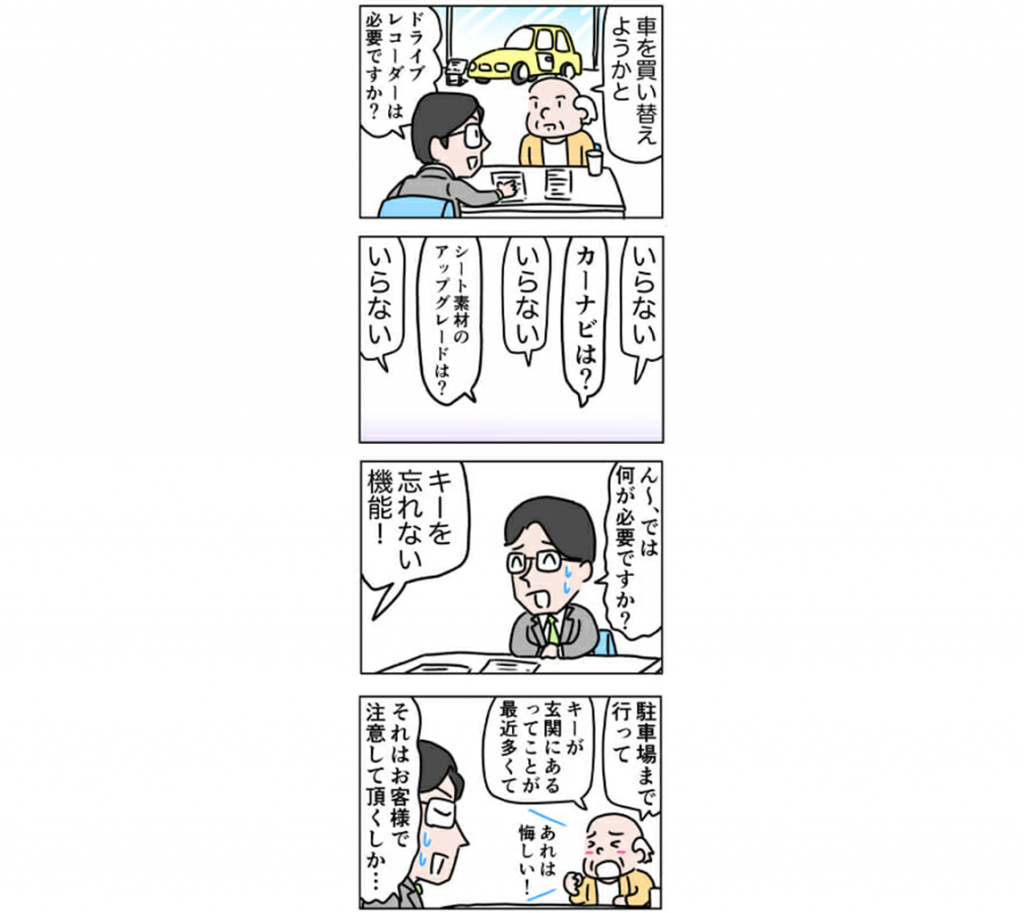

機能品質は相変わらずいいのですが、カーナビの使い勝手とか、IT情報系の使い勝手などの面で後れを取っているようです。マーケットの評価が変わったことが分かりますね。

今の世の中の変化は速く、私たちもその変化のスピードに合わせて変わって行く必要があります。お客様のほしいモノを作るユーザーインの姿勢が求められています。

Question:自動車における変化に付いてご自身で気付くことはありませんか?