全員で行う改善をベースとした新しい経営のアプローチ【3】

れまでの改善とこれからの改善は大きく違います。そこを分析し始めます。

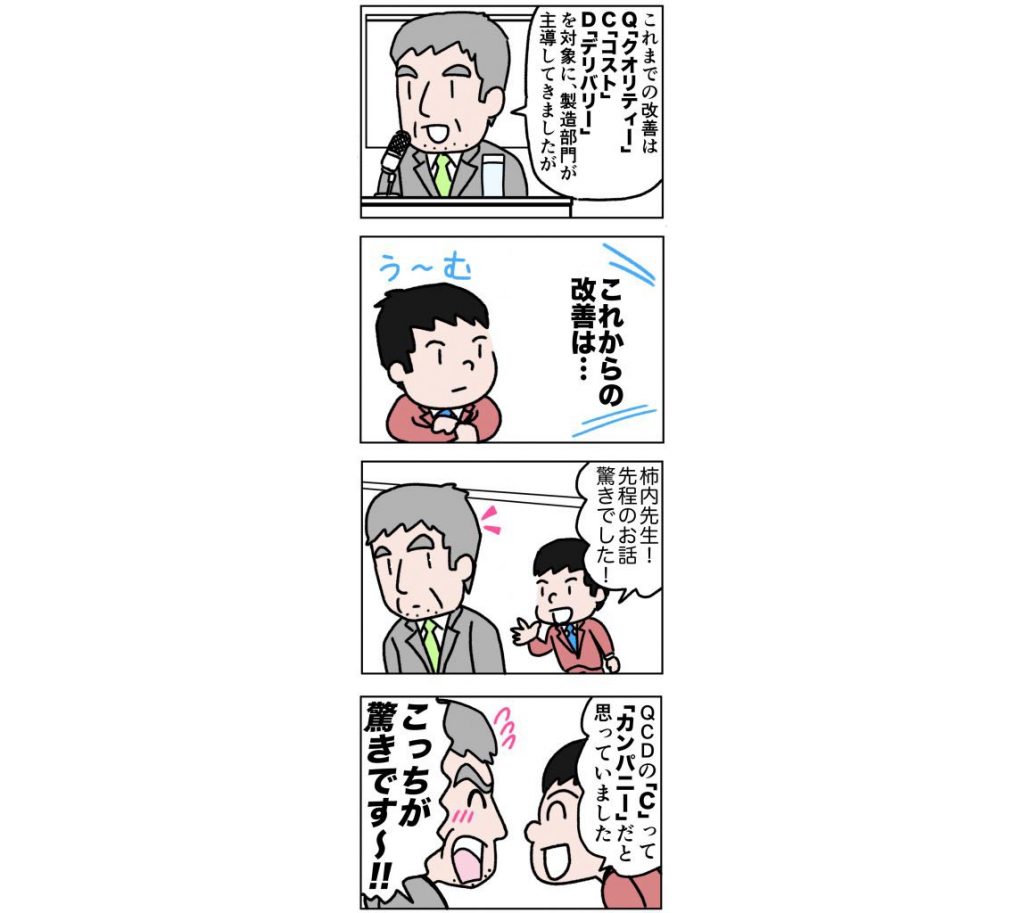

そこでこれまでの改善について考えてみたのだが、品質・コスト・納期(Q・C・D)を対象に製造部門が中心になって実行されてきたのが従来の改善といえるだろう。そしてそれが日本のモノづくりの競争力を生み出していた。

しかしそれは顧客ニーズが分かっていたマーケットインの時代での改善である。

そこでの品質テーマはクレーム削減であり、コスト改善は競争における前提であり、納期は供給を切らさないための生産計画管理であり必要条件であった。

決して顧客の個々のニーズに対面したモノではない。

また製造部門中心とは言ったが、もちろん改善は設計の現場でも営業の現場でも行われていた。

しかしそれらは部門間で相乗効果を生み出せるような連携充分なものであったとはいえないだろう。

Question:

それぞれの部門がやっていた改善がつながっていなかった……と言いましたが、どう思いますか?