仕組みの構築は有益な組織学習の機会となる

1.仕組みの全体構造を現場へ説明する

仕組みを構築する時には、

- 現場の中で共有すべき情報に注目すること

- トリガーとチェックの機能を発揮できるよう意識すること

この2つに焦点を当てます。仕組みの全体構造が整理しやすくなるからです。

どのような取り組みでも、まずは大きな視点でとらえます。部分からではなく、全体から入っていく感じです。

儲かる工場経営では、足元のための活動と将来投資のための活動の両輪をいかにバランスよく廻すかがポイントです。これを継続させるために、仕組みを構築します。

考え方を明確にすると、現場が仕組みの本質を理解しやすくなります。考え方の枠組み(フレームワーク)を示すことになるからです。経営者の想い(考え方)を、現場へ提示していることと同じです。

なるほど、そのように考えているのか!! と現場が理解することで、その後の経営者からの指示が受け入れやすい状態になります。

自律的な理解に基づく指示は受け入れられやすく、かつ達成されやすいです。

生産管理の仕組みを創るとか、品質管理のルールを創るとか、個別の具体的な事を取り上げる前に大枠の考え方を現場へ明確にすると現場の納得感が高まります。

2.仕組みを構築してPDCAを廻す

情報のトリガーとチェック機能に注目して、仕組みを構築します。そして、仕組みの全体構成を考えた上で、体系的に組み立てます。

大企業では役割分担をしながら、大きな構造の仕組みを計画的に構築していきます。

一方、中小企業では経営資源が限られます。したがって、仕組みを構築する時に、大手と同じようなアプローチはありえません。小さく始めて少しずつ積み上げ、学習を重ねてゆく姿勢が成功の鍵です。

仕組み全体を完成させることよりも、気になる項目にのみ焦点を当て、まずその部分に関連した小さな仕組みを機能させます。

イノベーションやカイゼンで期待されているのは“革新的な”成果です。日常業務の延長で得られるような小さな成果ではありません。成果へ至るまでに時間もかかります。

ですからイノベーションやカイゼンでは、地道な活動の土台となる組織能力を磨くことも極めて重要です。

仕組みを構築していくこと自体、モノづくり工場にとって、最高の学びの場になります。

仕組みでは、PDCAサイクルを廻すことになります。結果として、仕事の基本であるPDCAサイクルの訓練となります。

“体質強化された”モノづくり工場では、このサイクルがグルグル廻っています。

3.PDCAの各ステージ

仕事は、原則的に経営者から提示される指示でスタートします。これは、情報のフロー面に注目したトリガー機能です。

PDCAサイクルのPLAN(プラン)です。

適切な仕組みがあると、経営者からのフォロー情報が効果的に現場へ届きます。現場はこの情報をきっかけに自らの役割分担を果たします。

情報共有化が図られている現場では、現場責任者も作業者もより仕事に専念できます。仕組みが不備な現場にありがちな、“調整”という作業は発生しません。

この段階がPDCAサイクルのDO(ドゥー)です。

多くの工場では、当然ですがここまでの機能は果たされています。

一方、ここから先の機能を有している工場は、それほど多くはないようです。つまり、業務の指示を出す方も、業務を遂行する方も、仕事をやりっぱなし。

これ以降を機能させる仕組みが構築できていると強いです。

現場でモノづくりが完了すると生産の履歴が残ります。これらの情報と蓄積された情報とを比較して、問題の有無をチェックします。

これは、情報のストック面に注目したチェック機能です。

過去から生産の履歴を蓄積し、正確にデータを積み上げ続け、独自のデータベースを構築できて初めて比較作業が可能となります。こうすることで、「今」をしっかりと把握できます。

この段階がPDCAサイクルのCHECK(チェック)です。

そして、チェックを通じて「今」の問題が把握されれば、現場が作業の修正に動くことが可能です。事態が重大ならば経営者自身が行動を促すこともできます。

この段階がPDCAサイクルのACTION(アクション)です。

4.PDCAを通じて仕事のやり方を学習する

仕組みはPDCAサイクル、そのものです。

現場作業者がPDCAサイクルを意識した仕事をするようになると、職場全体のPDCAサイクルがそれこそ自然にグルグル回り出します。現場の責任者はドンドン作業から離れ、創造的な業務に時間を割く土壌が生まれます。

PDCAサイクルが意識された現場では改善、改良、修正という意識が高まります。その結果、イノベーションやカイゼンを進めやすい組織文化が醸成されます。

経営者が現場の思考や意識を変革したかったら、仕事のやり方を変えます。現場は、仕事のやり方を通じてその現場に沿った考え方を身につけるからです。

業務指示に対して十分なフォローがない現場では、作業者もそれなりの考え方しか習得できません。学習する機会がないからです。

一方PDCAがしっかり回り、成果には十分な評価がある現場ではそれにふさわしい考え方を持った作業者が育ちます。

仕組みを持つことは、大手企業にも負けない組織学習の機会を持つことに等しい。そして、仕組みを構築することは、イノベーションやカイゼンへの第一歩です。

5.イノベーションへ向けて一歩踏み出す

ということは分かっているけれども、なかなか、最初の一歩が踏み出せない……という経営者の方も多いです。

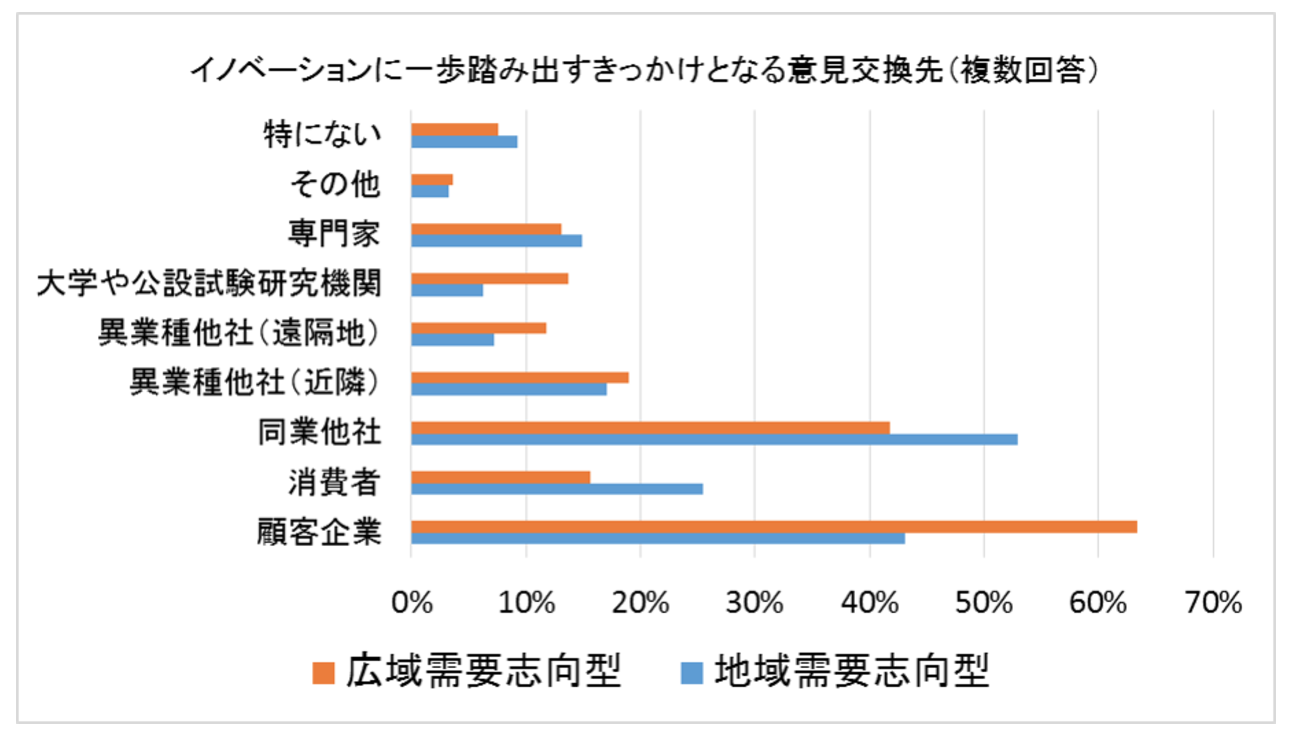

下記のグラフは、イノベーションに一歩踏み出すきっかけとして重要と考えている意見交換先を企業の需要志向別に見たものです。

これは2014年12月三菱UFJリサーチ&コンサルティング(株)の「市場開拓と新たな取り組みに関する調査」の結果です。複数回答可です。(出典:2015年版中小企業白書)

商圏を全国に持つ中小企業の場合は、お客さんの声をきっかけにしているようです。

また、商圏を地域においている場合は地域の仕事仲間ということのようです。外から良い刺激をもらってスタートさせようとする経営者の方の姿が浮かびます。

経営資源にどうしても制約がある中小企業ですから、大いに外部の資源も活用し、最初の一歩を踏み出すことを考えるべきです。

異業種他社、専門家(コンサルタント)などの項目もあります。

外部資源の活用も考えてみましょう。貴重な経営資源である時間の有効活用にもなります。自分の姿は意外とよく見えていないものです。

まとめ

仕組みの構築はPDCAサイクルの構築でもあり、まずは小さい仕組みを組み立てて小さく廻し、現場における学習の機会を創る。

:

:

:

: