予防の視点は未来志向で品質コスト最小化を実現する

品質活動の生産性を上げるため、問題は発生してから対応するのではなく、防止するという考え方、予防の視点が欠かせない、という話です。

1.スマートな生産活動を目指す

武州工業の1個流し生産の考え方は全体最適化を自然と体得できる点で優れています。

さらに、品質コストを最小化するのにも効果的です。

生産ライン全体を自ら設計・開発した上に、実際に自ら作業もこなします。生産ラインが、最上の機能を発揮する状態に至りやすいです。

「1人擦り合わせ」なので、アイデアを実現させるまでの手続きが単純です。

国内モノづくりでは現場の「擦り合わせ力」が強みに挙げられます。そもそも関係者が複数なので「擦り合わせ」です。

1人で全てをやってしまう1個流し生産ではそれが不要。守備範囲が広くて担当する技術者はたいへんですが、全体最適化を学ぶには最適です。

実務的にも的確な仕事を迅速にできます。その結果、国内生産にもかかわらず海外メーカーよりも安い製品価格を実現しています。(武州工業の1個流し生産は全体最適を学ぶのに適する)

このような事例に触れると、仕事のやり方を変えることで、まだまだスマートな生産活動を展開できるのではとの思いを強くします。

武州工業の1個流し生産の考え方では、本格的な量産が始まる前に、徹底的に問題点をつぶすことがやりやすいです。

自ら問題点に直面し、自ら解決できる立場で仕事を進めるので仕事の回転が早いです。

事前の検討が甘いと、最終的に全て自らに負荷がかかってきます。真剣になります。

事前検討で汗をかいておけば、その後は前向きの仕事だけです。1個流し生産であってもこうした状況が望ましい。

多くの現場では、本番となる生産活動が始まってから、安定生産を阻害する問題に直面するケースが多いです。

ですから日常業務で「現状復帰」に割かれる工数が大なり小なり存在しています。

「現状復帰」は、付加価値を生み出すというよりは、目論んでいた付加価値を失わないための工数です。

付加価値を拡大して利益を増やすという考え方から判断すると、本来は減らしたい、皆無にしたい工数です。

現状復帰に精力を費やしても付加価値は拡大しません。

2.不良は存在する前提で考えるとキリがなくなる

品質コストは、下記の4つで構成されます。

- 予防コスト

- 評価(検査)コスト

- 内部失敗コスト

- 外部失敗コスト

このうち内部失敗コストと外部失敗コストが「現状復帰」に関係が深いコストです。

起こしてしまったことに対する費用ですから、起こした場合、有無も言わさずに行動を起こさないと、「信用」という最大の商売道具が棄損します。

不良はある程度発生するものであると考えれば、まずは、不良を外部へ流出させないことを考えます。

4つのコストの中では、外部失敗コストが相対的に最も大きいからです。外部不良率を減らそうとするならば、徹底的に検査を強化します。

そして検査コストを「極限」まで増やせば、理屈上、不良品は絶対に流出しません。

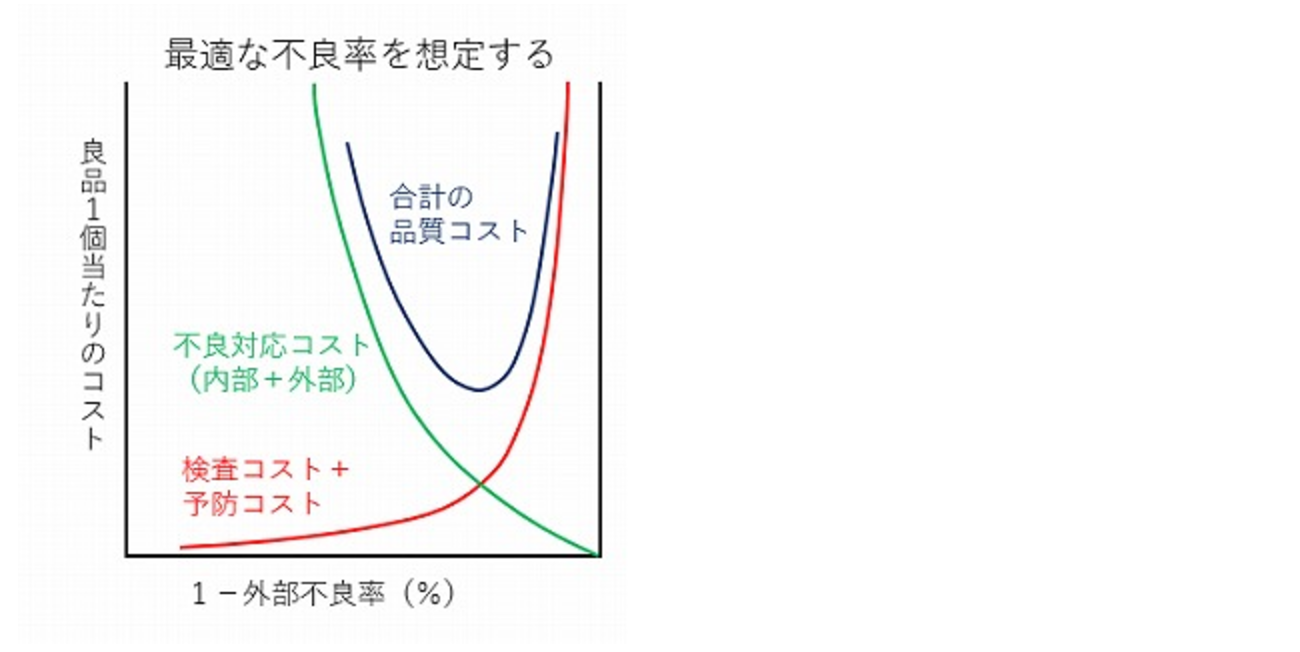

下図は品質コスト変化です。

検査コストをかけて外部流出防止を狙った場合を模式的に表しています。横軸は(1-外部不良率)です。

右端は不良品が外部へ流失することが絶対にない状態を表しています。

赤線が検査(評価)コスト+予防コストです。緑色が内部失敗コストと外部失敗コストの合計です。

赤線と緑線を合わせて紺色の合計の品質コストが算出されます。

不良はある程度発生するものであると考えるなら、とにかく検査を強化します。

予防コストも含めますが、赤線が右肩あがりで傾きがどんどん増した曲線になって要因の大部分は検査コストです。

一方、それに応じて内部失敗コストと外部失敗コストの合計である緑線は右肩下がりです。

全体の品質コストはU字になり、最適な外部不良率が存在します。

つまり不良が存在する前提で不良品の外部流出防止を考えると検査コストはキリがありません。

3.不良はゼロにできると考える

工場運営や工場経営で、常に持っていたい視点は次の2つ。

1)問題が発生するのは、現時点”仕組み”が最適ではないからである・

原因は人出はなく、仕事のやり方にある。

2)問題は仕組みを通じて未然に防ぐものである。

問題は発生してから対応するモノではなく、防止するモノ。

後者の考え方で品質を捉えます。予防に力を入れます。

例えば製品開発時点でのDR(デザインレビュー)がそうです、また量産開始時の初期流動管理もそうした要素を含んだ取り組みです。

ただし、こうした取り組みは現場含めて全社、工場全体に明確な方針を打ち出さないと継続しません。

一担当者が旗を上げればできるものではない。コトが起きないと動かない体質の工場ならなおさらです。

予防を旨とする活動には、絶対に仕組みが必要です。その一方で、予防に重きをおいた生産活動を展開できれば効果は大きいです。

予防コスト < 内部・外部失敗コスト ですから、そもそもコスト的に有利。

加えて、不良品そのものが発生する頻度が減る。発生しても、事前に多面的に検討しているので対応策も立てやすいです。

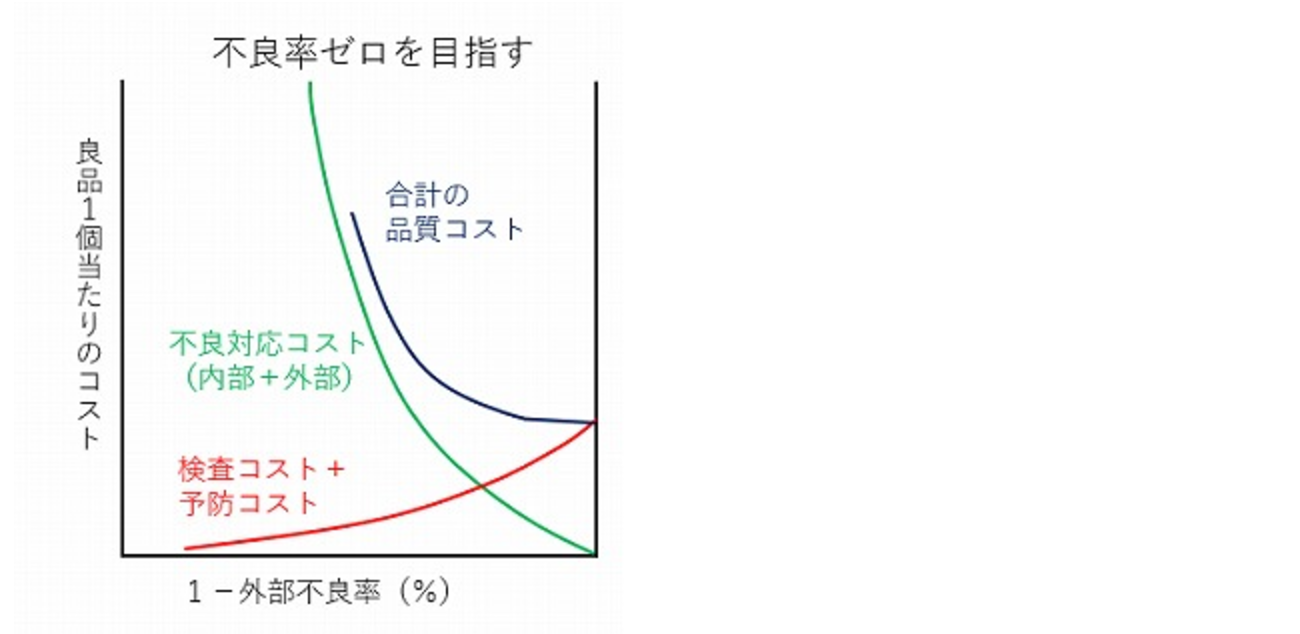

下図では不良ゼロを目指す場合の品質コストの変化を模式的に示します。

検査コスト+予防コストを表す赤線が先の図と異なります。

不良はある程度発生するものと考えた時、検査コストはキリがなかった。それに対して、的確な予防策があるならばある程度のコストで十分な効果が得られることを赤線は意味しています。

したがって合計の品質コストはU字ではなく、外部不良が減るに応じてひたすら下がります。

少子化、人口減少化という環境変化のもとで、モノづくりの基本である品質を維持、向上させるためには、品質活動での生産性も上げねばなりません。

すると、予防の視点が欠かせなくなります。

問題は発生してから対応するモノではなく、防止するモノという考え方を、管理者も含めて現場全員が持つ状態を目指します。予防策の業務は未来志向で前向きです。

まとめ。

品質活動の生産性を上げるため、問題は発生してから対応するのではなく、防止するという考え方、予防の視点が欠かせない。

:

:

:

: