中国で標準作業を作っていたら……

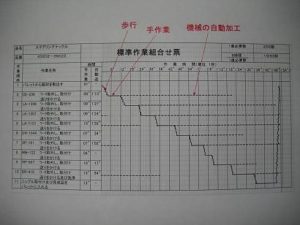

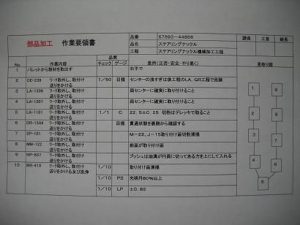

トヨタはすべての作業者の作業についてこのような標準作業票を作成し、作業者にはこの通りのことをやってもらう。

課長は、長年の経験と技術を、この標準作業票へすべて盛り込む。

このようにしてこそ管理者が、作業者をその管理化におくとが可能になる。

作業者がこの標準作業通りの作業をすることで、作業者の安全に上司が責任をもつことができ、品質も確保できる。

中国の企業で、この標準作業を作るために、まず作業のビデオ撮りを行なった。

そうしたら作業者が、気分を害して、ビデオを撮影していた改善班のK君(中国人)に向けてお茶をぶっかけてきた。

中国での改善活動も命がけだ。

日本でも郵政にTPS改善が入った際、同じようにビデオ撮りしていたら、某党の国会議員がそれを見て「非人間的な行為だ」と言ってやめさせられた。

しかし、作業者が自分の思い通りの作業をして事故に合ったり、不良を出したりしてしまったら、管理者はどのように責任をとればいいのだろうか。

管理者が無管理状態のままにして、作業者に受傷させたり、不良を流出させて消費者に迷惑や不利益(自動車の場合命にかかわることもある)を与えることの方が、よっぽど非人間的行為だと思うのだが。

もし、標準作業化の作業が許されないなら、管理者はやることがなくなるからいらない。

また、標準作業化はサイクリックな作業ができることが前提である。

そのためには、1個流しラインで平準化引取りが行なわなければならない。

この中国企業は、まだまだそこへは至っていないが、第一歩として作業の顕在化をしようとしたまでだ。

それすらできなかったらやりようがない。

それと、トヨタの場合、標準作業票を見ながら作業者の動きを確認することが改善の第一歩だ。

標準作業ともし違った動きをしていたら、標準作業と比べてどちらがいいのか確認することになる。

また標準作業票と同じ動きをしていたら、そこから何か改善点はないかと考える。

もし、標準作業票がないと、作業者は毎回違った動きをする場合が多いので改善に踏み込むことができない。