下請製造企業が付加価値拡大で目指すべき2つの道

下請企業は取引先の多角化と自社製品(サービス)を目指して付加価値拡大を図る、という話です。

自社ブランド製品(サービス)を持って事業を展開していますか?

従来の下請型のモノづくりだけでは存続と成長は難しいです。

コア技術に焦点を当てて技術を磨き、取引先を多角化します。

また、ほんとうのコア技術を見極めて新たな市場を開拓し自社ブランドを確立します。

仕組みの中で取組を進めます。

1.下請の事業形態を柱とする企業は減っている

中小企業のモノづくりの事業形態を分類するとき、いろいろな観点があります。

その中のひとつに、自社ブランドの有無による分類があると思います。

自社ですべての仕様を決定し、自社設計して、自社ブランドを持ち、自ら市場に向き合って販路開拓しながら事業を展開するケース。

元請けとなる親企業があって、そこから仕事を受け、原則、仕様は元請け企業が決定し、自らはその仕様に沿って開発、生産しながら事業を展開するケース。

後者の事業形態を柱とする企業を下請企業と定義します。

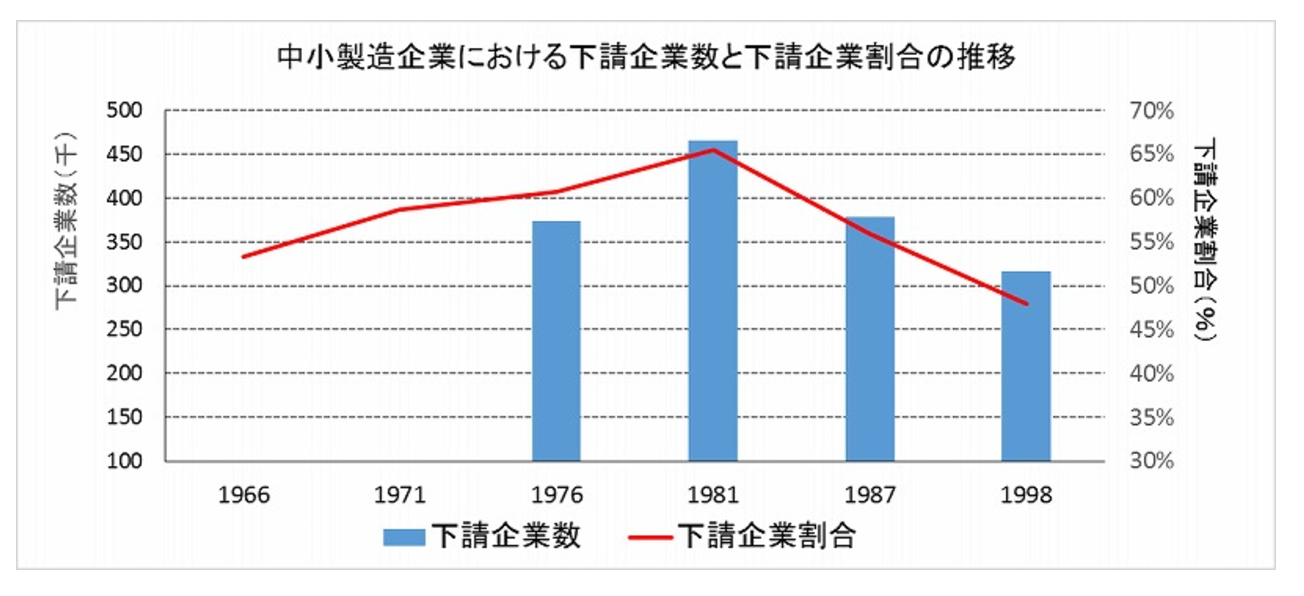

下のグラフは中小製造企業における下請企業数と下請企業割合の推移を示しています。

(出典:経済産業省による商工業実態基本調査)

ここでいう下請中小企業とは自社よりも資本金または従業者の多い他の法人または個人事業所から製品、部品等の製造または加工を受託している中小企業(従業者300人未満の企業)のことです。

2000年代のデータがありませんが、この下請企業数、下請企業割合は1980年代をピークに年々減少傾向にありそうです。

中小製造企業のうち下請中小企業の割合も50%を下回っています。

これは、1990年代の中小製造企業の実質付加価値額が1980年代対比で減少した背景に、大企業との取引関係の希薄化があることを指摘している中小企業白書の見解と一致しています。

下請企業の売上は、親企業にとっての原価です。

したがって供給している製品がよほどの独自性を有していない限り、その利益率は、そもそも低くならざるを得ません。

そのかわり安定した受注量が保障されて、独自の営業活動も不要であったためローリスク、ローリターンの事業が可能でした。

しかし、今日では、大企業との取引関係の希薄化のために安定した受注量という前提が崩れてきています。

中小企業の製造業の企業数(個人事業所も含む)が1980年代に80万社あったのに対して、現在、約半分の40万社に減少していることも踏まえると、従来のやり方による下請事業のままでは、工場経営が行き詰まってしまいそうです。

変化に対応するための事業戦略の見直しが必要です。

2.下請製造企業の存続・成長戦略

自社ブランドを持つ中小製造業が生き残るための戦略は明確です。

売上高 = @単価 × 販売数

により、付加価値を高度化して@単価をアップさせ、販路開拓により販売数を増やし付加価値を増やします。

コトに焦点を当てた自社ブランドのブランド力アップです。

一方で下請中小製造企業の存続・成長戦略はどのように描けばよいでしょう。

2つあります。

1.コア技術のブラシュアップと元請けの多角化戦略

2.コア技術を極めた自社ブランド戦略

そして、これらを並行して進めるべきです。

2-1コア技術のブラシュアップと元請けの多角化戦略

自動車業界でみられる戦略です。

自動車業界では、自動車メーカも、部品メーカーも、系列を超えてグローバルに取引先を増やしている事例が見られます。

下記の記事があります。

「トヨタ自動車が今年、国内で発売した主力車種『カローラ』の新型車は、日本の部品供給業者に衝撃を与えた。

同車種に採用された最先端の衝突回避支援システムはドイツのサプライヤー製だったのだ。

これまでトヨタは、同社グループの部品大手で、伝統的な部品供給網の中心的存在であるデンソーから衝突回避支援システムの部品を調達してきた。

だが、このシステムの搭載を高級車から一般車に広く拡大するにあたり、デンソーのみならず、独大手自動車部品メーカー、コンチネンタルへと調達先を広げた。

新カローラに採用された独大手自動車部品メーカー、コンチネンタルの技術は、2017年末までに欧米と日本で販売されるトヨタ車に幅広く採用されることになる」

(出典:『the wall street journal』 2015年11月2日)

様々な狙いで元請けも下請も取引先を分散させる動きが広がるようです。

中小モノづくり工場でも元請けの多角化を図るべきです。

ただし、まずは、現在の取引先となっている元請けとの関係強化です。

元請けの担当者との人間関係を強化して、当面の安定受注を確保します。

担当者の考え方ひとつで、明日にでも仕事の依頼先が変更される可能性もあります。

こうしたことを未然に防ぐために、元請けの担当者との間に密接な関係を築くことは絶対に必要です。

さらに、潜在ニーズを探り自社技術を高度化させる方向性を見極めるためにも欠かせないことです。

まずは、目の前の取引先との関係者性を強化して、足元の収益を確保する体制を固めます。

取引先の多角化で、重要なのはコア技術です。

コア技術をしっかり見極め、独自の製品(サービス)を造り上げます。

必ずしもモノとしての製品を提供することだけにこだわる必要はないです。

コア技術が反映された技術提案型の事業展開を考えるのが効果的です。

「困りごと、頼まれごと解決サービス + モノづくり」というような事業です。

自社の強みに焦点を当てて、コア技術を見極めることで、初めて実践が可能です。

さらに、その多角化が、異なる業界の取引先で構成されると、よりリスクが分散され、一層望ましい姿になります。

ここで、注意すべきは、提供する製品やサービスはあくまでコア技術に集中させるべきであるということです。

多角化すべきは取引先の方であって、提供する製品やサービスの方ではありません。

製品やサービスを顧客のニーズに合わせるあまり、必要以上に多角化してしまうと、便利屋になってしまいます。

提供できる製品やサービスに「深み」がなくなります。

提供する製品やサービスはコア技術に沿って考えます。

経営資源を強みに集中させて、最大の効果を得たい我々としては、絶対に避けたいことです。

2-2 コア技術を極めた自社ブランド戦略

モノづくりに携わる人ならば、誰でも、自社ブランドの製品を開発したり、造ったり、販売したりしたいと考えているはずです。

人間、誰でも、自発性、選択性を発揮できる仕事を望みます。

ヒトから指示される仕事では原則、それほど面白さを感じる機会は少ない。

自ら仕様を決め、自ら設計し、自ら販売計画/生産計画を立てる。

こうした仕事の方に魅力を感じる人は多いはずです。

自社ブランドで市場へ提供する製品(サービス)は完成された形が多いです。

したがって、製造業ならば製造工程の入り口から出口まで仕切ることになります。

そして製造工程の形態には大きく3つに分けられます。

・自社工場に一貫ラインを有する場合

・一部工程は外注を活用する場合

・ラインは所有せず商品開発のみで製造はすべて外部へ委託する場合

製造工程の形態にかかわらず、新たなに市場を開拓することを目標に事業展開します。

ただし、それまでの下請型の事業展開では不要であった営業活動が必要となります。

広告宣伝等の販売活動にも経営資源を投入する必要があります。

しっかりした見通しを立てることが欠かせません。

・「ほんとうのコア技術」を見極めること

・仕組みの中で取組を進めること

こうしたことが絶対に必要になります。

コア技術を極めた自社ブランド戦略は企業の独自性が発揮しやすい事業です。

経営者の想いが反映された積極的な企業文化、企業風土が醸成されるよいキッカケにもなるはずです。

現場のモチベーションも高まります。

まとめ。

従来の下請型のモノづくりだけでは存続と成長は難しい。

コア技術に焦点を当てて技術を磨き、取引先を多角化する。

また、ほんとうのコア技術を見極めて新たな市場を開拓し、自社ブランドを確立する。

仕組みの中で取組を進める。

下請企業は取引先の多角化と自社ブランドの確立を目指して付加価値拡大を図る。

:

:

:

: