ロボットの導入に成功した企業 DNP田村プラスチック

デジタル化で「社員の成長・生産性UP・顧客対応力UP」に成功!

今回は実際にロボットの導入に成功した会社にインタビューをした。

—— DNP田村プラスチックの優れている点は?

1956年に創業者である田村愼一が「自動車用日除け兼雨除け」の実用新案を出願した後、ガソリンスタンドに販売してまわりその実績が評価され、創業から6カ月後にトヨタ自動車の純正用品として採用頂いた。クルマの窓に付ける樹脂製のバイザーは「サイドバイザー」と呼ばれ、その名称を付けたのも創業者である田村愼一である。

当社は65年の歴史とそのノウハウを最大限に活用し、「シェア世界一」を誇るサイドバイザーを始め、さまざまな製品が当社の技術をまとい生み出されている。

—— 産業用ロボット導入の契機は?

2001年に磐田工場でABBのロボットシステムを導入した。それまでは、オートバイ用スクリーンの外周を手作業でRカット(R面取り)していたが、ばらつきが起きる。よってロボットでばらつきを抑えるために導入した。

国内のロボットメーカーではなく、ABBにした理由は、「スピンドルの回転数を6万/分」「ポリカーボネイトの切削抵抗に耐える剛性」この両方を実現できたのは当時、ABBだけと判断したためである。

—— 産業用ロボットを導入して良かった点は?

手作業と比較してばらつきが無く、品質が向上した。さらに生産性が50製品/日から5倍の250製品/日に上げることができた。導入前は、オートバイ用スクリーンを射出成形していた。ただし、射出成形では量を作ることができるがスクリーンに面歪みが生まれてしまう。

投資金額においても、ひとつの金型の作製費用は1000万円以上かかっていた。これをプレス成形にすれば、金型の作製費用を1/10の100万円にできるため、初期投資を落とすことができるが、量を作ることができない。そこでロボットを導入して量産化を実現した。

このプレス成形&ロボットでのRカットは顧客も欧州外突R法規の対応で望んでいたこともあり、喜んで頂けた。

—— 産業用ロボットで苦労したことは?

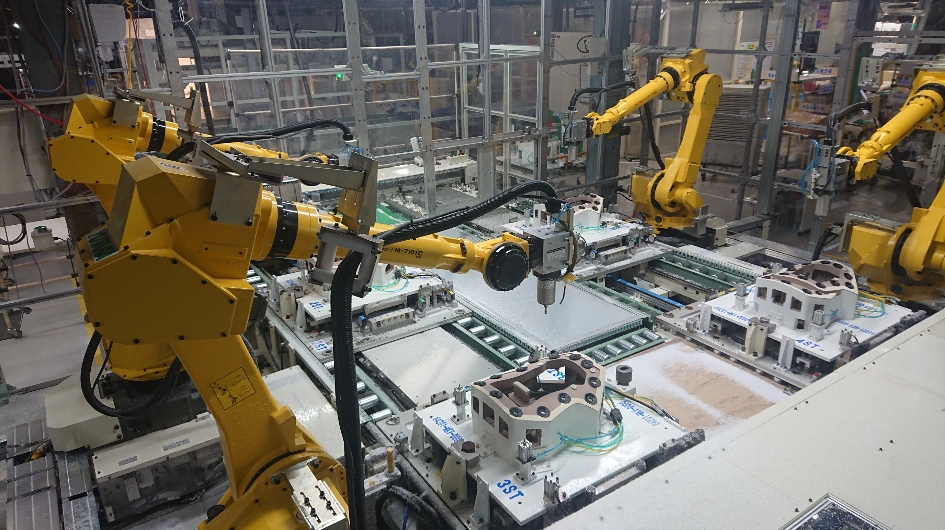

当社のロボットシステムはロボット4台+治具5台のため、1サイクルで5つの製品をRカットできる。しかし、人がティーチペンダントでティーチングをするため、どうしても5通りのばらつきが出てしまっていた。

さらに、ティーチングのスペシャリストが1名なので、その者に一任しなければならないというリスクがあった。複数のスペシャリストを育てることも考えたが、複数人では各々にティーチングの癖が出てしまい、さらにバラつきが酷くなるため、却下となった。

顧客は5通りのばらつきを「仕方ないな」と認めてはくれたが、「良くしてほしい」という要望があった。しかし、改善する方法が無かった。

詳しくは後述するが、富士ロボットと出会ったことでこれを改善できただけでなく、当社は大きなイノベーションを起こすことになる。

—— 富士ロボットの「RobotWorks」は具体的に何が良いか?

1つ1つ挙げるとキリがないが、主な事は次の5つである。

1)当社として最も大きなイノベーションが、アナログからデジタルへの変革である。つまり、今まではまず手作業で丸1日かけて製品の見本を作り、その見本にマジックでポイントを振る。そしてその見本を治具に置き、ティーチペンダントを使ってポイントを1点1点ティーチングしていく必要があった。

そのためティーチングだけで1機種5治具に250時間(31日間)かかってしまっていた。RobotWorks導入後は見本を作らずにCADデータからティーチングをすることができ、5治具を50時間(6日間)にまで縮めることができた。もう少し慣れれば30時間まで縮めることができそうだ。

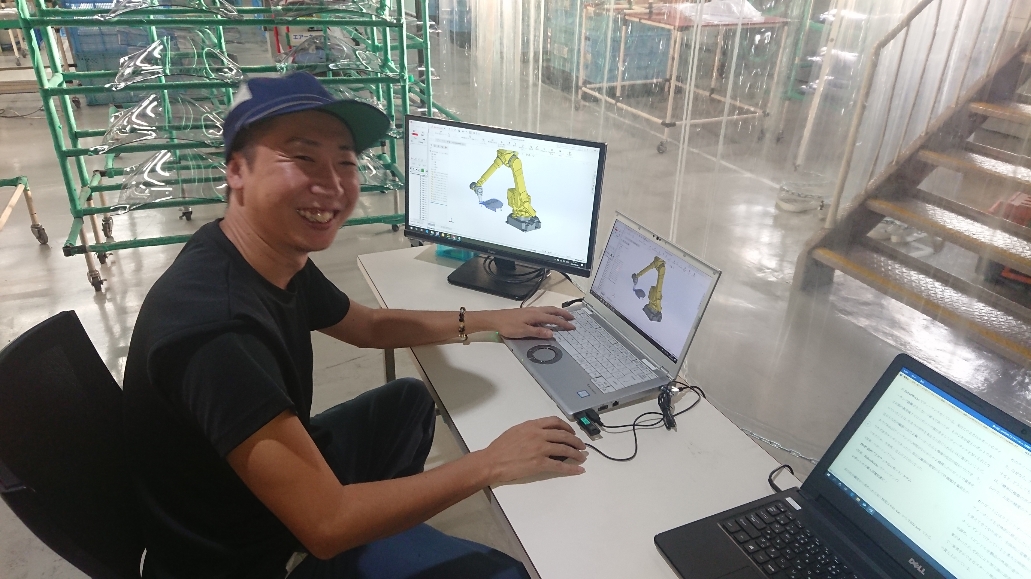

さらに以前はCADの拡張子もわからなかった社員が、顧客だけでなく金型屋・治具屋とCADデータを使って話を進めることができ、当社が主体でロボットにとってベストな治具の配置などの指示もできるようになった。

2)CADの画面上でクリックすれば簡単にティーチングができるため、ロボットの初心者でもすぐに使える。ここ1年で磐田工場と萩原工場で新規の「カットのロボットシステム」を導入しており、それぞれの工場で1名ずつがRobotWorksでティーチングをしている。

実はこの2名はロボットのティーチング経験が全くないド素人であったが、その2名が富士ロボットの2〜3日間の教育後すぐにロボットの責任者としてティーチングと加工をおこなっていることは、今までの苦労を考えると信じられないほど喜ばしいことだ。

先日も当社の顧客である2輪メーカーから3カ月間で5機種の受注の話をいただき、今までであればティーチングに時間がかかるため各機種2治具しか量産化できないところであったが、現在は5治具全て量産化ができたため、生産性が2.5倍になり利益の確保ができた。

3)当社が顧客から求められる加工精度は0.01mmから0.002mmである。そのティーチングを行うのはティーチングのスペシャリストでも無理であった。なぜなら、ティーチングペンダントでティーチングやその修正(微調整)をすると、どうしてもティーチングがガタガタになってしまう。

RobotWorksには、「簡単に複数のポイントを『滑らかに』修正」という「現場向きの機能」が複数あるので、上記の精度のティーチングを短時間で実現できている。

4)ロボットにはリミットオーバー・干渉・特異点という問題が付きもので、ティーチングを全体的に修正したいことが多々ある。例えば、スタート地点を変えて全てやり直す、全体的に姿勢を変える、などである。

これをティーチペンダントで行っていると多大な時間がかかるため、今までは全体の修正を諦め、スピンドルを製品の外周の途中で一回外してロボットを立て直す必要があったが、それにより加工面に段差ができてしまう。

今では、RobotWorksで一筆書きができるスタート地点や姿勢を遊び感覚で検証できるので、製品の質も上がっている。

5)富士ロボットのコンサルティングで「お金では買えない知識」を得ることができたことも、工場の生産性を飛躍させる糧になっている。

まとめると、社内だけでなく、顧客への対応力も大きくイノベーションできたことで、顧客からの評価・受注内容が大幅に向上した。