ラインバランシングは生産ライン全体最適化の手法

貴社ではリードタイムをどのように短縮しますか?

1. 部分最適と全体最適

儲かる工場経営では蟻の目と鳥の目の使い分けが大切です。

部分最適ばかりではなく、全体最適へも配慮をします。

部分最適の判断基準には工程毎に設定された生産性指数を活用します。

また全体最適の判断基準には工場全体の付加価値が使えます。貴社の事情に合わせ、適切な指標を選択するのは経営者の仕事です。

客観的な判断基準を設定し、両者のバランスを図ります。

また、部分最適を全体最適の制約条件としてではなく、必要条件ととらえる風土も不可欠です。

常に全体を見回す“こころ”を持つことも、モノづくりでは欠かせません。

一人の天才が、全てを実現する時代ではなくなっています。あらゆることが、高度化し、複雑化しています。経営者が一人で深く、広くは無理です。

得意分野は深掘りします。そして、効果が全体へ波及するようなモノづくり戦略を立てるのです。

各工程を連携させて全体最適化を図ります。

バランス感覚もモノづくり現場で求められるのです。

全体最適と部分最適は、モノづくり現場で忘れてはならない心構えのようなものです。

チームオペレーションによるチームワークが問われます。

つまり現場力です。

2. ライン・バランシングは全体最適の手法のひとつ

部分最適化は、工程毎に設定された生産性指数で評価します。

また、全体最適化は、工場全体の付加価値で客観的に評価できます。

これらを判断指標にして、部分最適と全体最適のバランスを図るのです。そして、最良の生産現場を構築します。

生産現場の全体最適化を図る手法のひとつがラインバランシングです。

「生産ラインの各作業ステーションに割り付ける作業量を均等化する方法」

作業者を加工対象物の流れに沿って配置し、作業者に均等な量の作業を割り当てるなどして、作業者の手待ちをなくするとともに、加工対象物がよどみなく工場内を流れるようにする技術。

(出典:『生産管理用語辞典』日本経営工学編)

工場で持ちたいイメージは、モノにせよお金にせよ“流れている”状態です。

モノづくり現場での全体最適とは、モノやお金がよどみなく流れている状態のことと定義できます。

ラインバランシングはそうした状態をつくる手法です。

具体的には、ピッチダイアグラムを描きバランス効率を評価します。

そして、カイゼンでバランス効率100%を目指します。

そもそも、ラインバランシングは、量的生産方式のひとつである流れ生産方式に基づいた考え方です。したがって、機能別にレイアウトされる事例が多い中小のモノづくり現場のメージとは異なります。

ただし、工場のレイアウトが機能別であっても、ライバランシングの考え方は適用できます。

製品別で、ある規模のロットを流動させているケースです。

3. ピッチダイアグラムとバランス効率

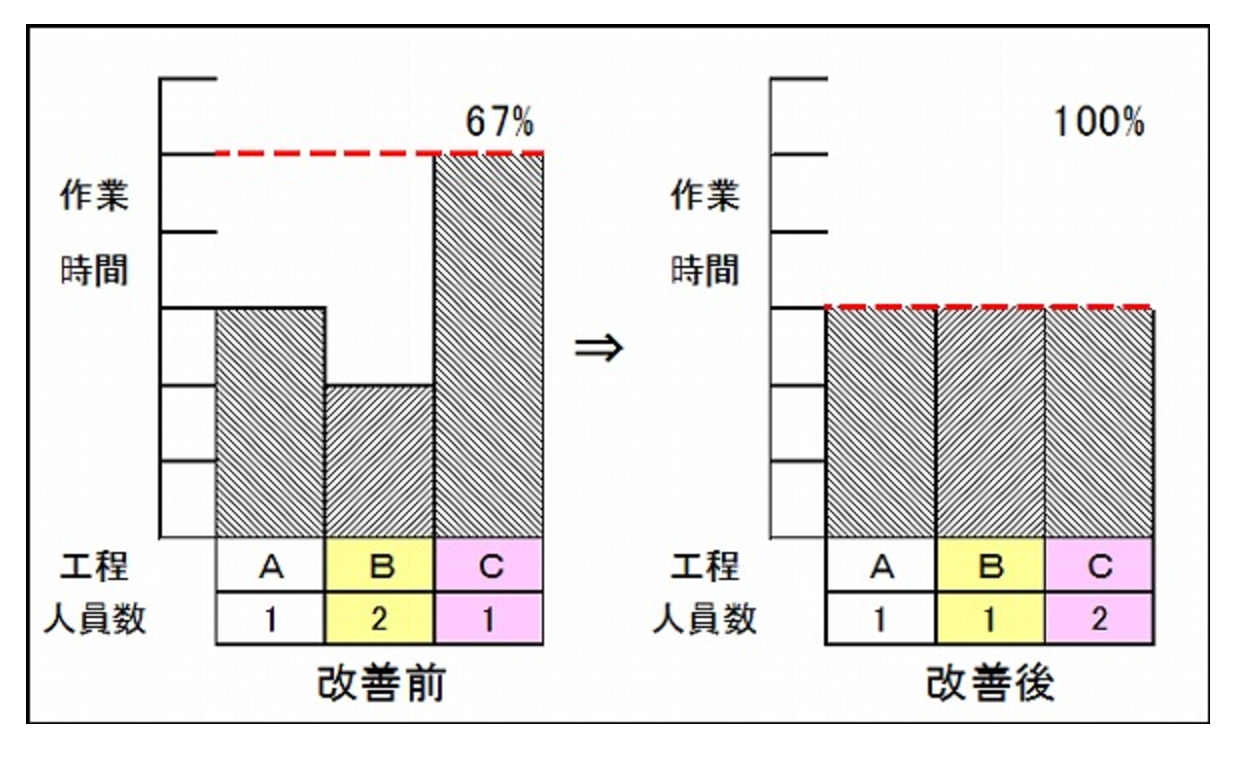

ここで工程A、B、Cの3工程から構成されているラインを想定します。

バランス効率が67%と低い状態を改善します。なおバランス効率の定義は下記。

バランス効率=各工程正味時間の合計÷(ネック工程の作業時間×工程数)

下図で、各工程の正味時間の合計とは斜線部の面積です。

ネック工程の作業時間とは赤点線です。

改善前のバランス効率は67%です。経験的にバランス効率が85%を割ると、ライン化のメリットが出にくいと考えられています。

(出典:『IEの基礎』藤田彰久)

以下にバランス効率を向上させる具体的な2つの考え方を示します。

3-1. 現場の作業者の再配置

改善前、工程Cがネック工程にも関わらず、人員数が1名となっています。

一方で、最短工程の工程Bは作業者が2名であることがわかります。

各工程を構成している要素作業の配置と人員の配置がアンバランスです。

工程Cは手間がかかるので、工程Bから人員を1名だけ工程Cへ移動させます。

その結果、生産タクトが5目盛りから2目盛りへ短縮されました。

また、バランス効率も改善後は100%へ改善されています。

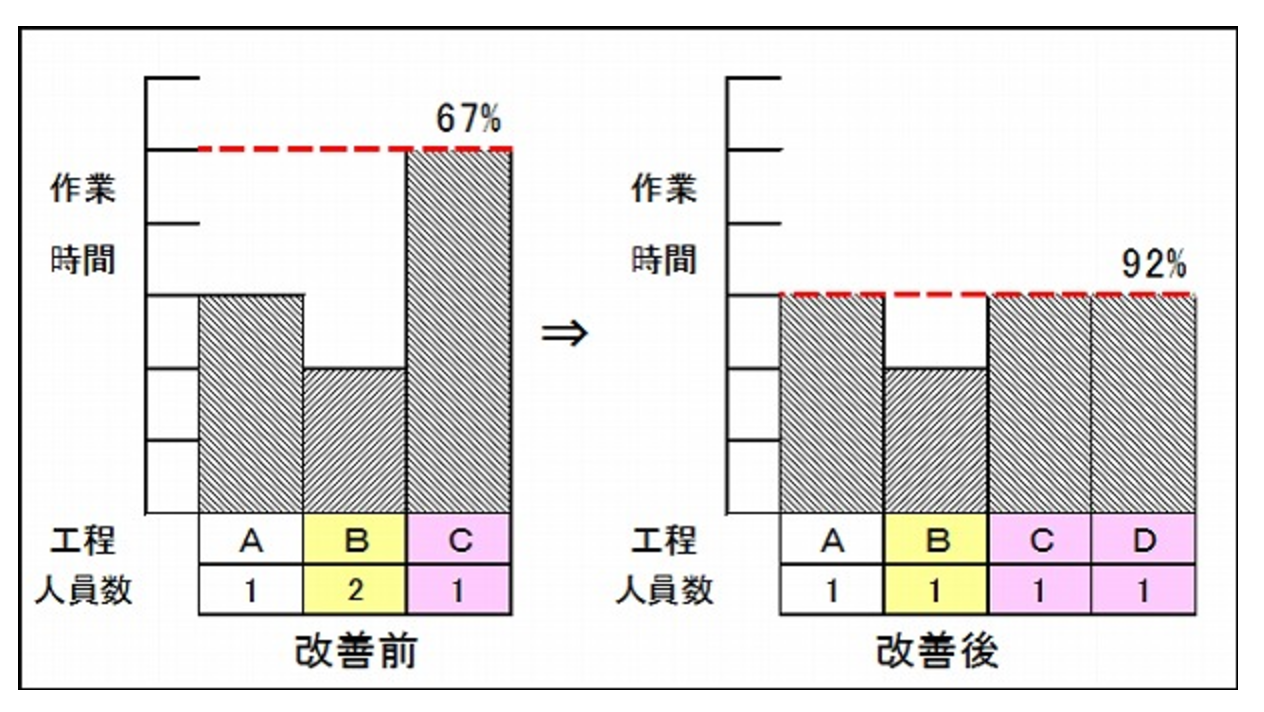

3-2. 要素作業の分割・統合による再配置

工程Cがネック工程です。

そこで、工程Bとネック工程Cの要素作業を分割・統合しました。

新たに工程B、工程C、工程Dの3工程に要素作業を再配置するのです。

改善後、生産タクトは5目盛りから3目盛りへ短縮されました。

バランス効率も92%へ改善されています。

4. 生産ライン全体最適の考え方

ラインバランシングで考えることは、要素作業の再配置です。

現場の目的や制約条件を前提とし再配置を行います。

生産現場の人員数に制約がなければ、生産タクトが最短になる要素作業まで分割します。人員数に制約があれば、その制約条件下で、実現する最短の要素作業まで分割します。

工程を分割して多工程にすると、管理コストが上がる傾向にあることには留意が必要です。

リードタイム短縮で得られる付加価値拡大分との比較で判断します。

中小製造企業で後目指したいモノづくり戦略のひとつが「超短納期」です。そこでやるべきことは、とにかくリードタイムの短縮です。

ネック工程をピッチダイアグラムで明らかにして、バランス効率を上げます。

機能別にレイアウトされている工場でも応用できる考え方です。

ラインバランシングでリードタイム短縮を考えませんか?

:

:

:

: