マテリアルハンドリングを3つの視点で分類する

貴社の現場では、マテリアルハンドリングがどれだけ発生しているか把握していますか?

1. 付加価値を生み出さないマテリアルハンドリング

生産とは素材などの低価値の経済財を投入して、より高価値の財に変換する行為のことです。

つまり価値を加える活動です。

生産性を上げるためには、素材に価値を加える正味の作業時間、正味の稼働時間を増やします。そうして、作業時間に占める正味時間を増やすのです。

価値を加える行為や活動は、工程分析で「加工」と定義されます。

所定の形状に変形させる、組み立てる、取り付ける……。

このような行為や活動のみが、素材に価値を加えます。

「加工」とはお客様へ届ける「コト」を表現する情報を素材へ転写する行為と表現できます。

ですから「加工」以外の行為は、価値を生み出しません。

「加工」以外の行為や活動は、全く無い状態が望ましい姿です。

したがって、素材に価値を加える行為や活動「以外」の活動は除去します。除去するには、素材に価値を加える行為や活動「以外」の活動にも注目することが必要です。

素材に価値を加える行為や活動「以外」の活動全般をマテリアルハンドリングと呼びます。

生産管理用語辞典では以下のように説明しています。

「運搬とは、物品をある手段によって移動するだけでなく取扱も含めて対象とするものであり、また、それが加工、検査、停滞などのいずれの状態にある場合も含まれる。

マテリアルハンドリングとは、このような運搬取扱で保管を主体とした現品管理で、広義には運搬管理と物的面管理としての倉庫管理を総合した内容をもつものである」

(出典:『生産管理用語辞典』日本経営工学会編)

かなり概念が広いです。

付加価値を生み出さない行為や活動全般と考えます。

具体的には、3つの作業に分類できます。

1)運搬作業

2)積み降ろし作業

3)工程内でのワーク、製品の取り回し(取り扱い)作業

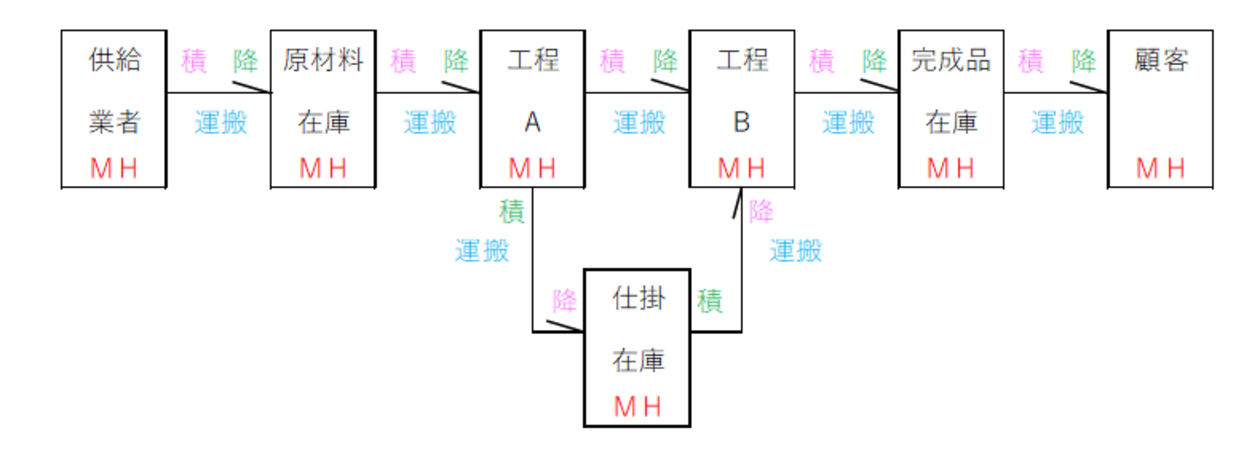

マテリアルハンドリングは下記で発生します。

供給業者からスタートし、顧客へ製品を納入するまでの流れの中で発生するのです。

各工程の枠内の赤色字のMHが、ワークや製品の取り回し(取り扱い)です。

各工程で、加工以外の作業が、必ず発生しています。

青色字の運搬は、供給業者からの工場への輸送、工場から顧客への輸送を含め、各工程間の運搬です。物品が移動しています。

物品が目的の場所へ移動すれば必ず、物品の積み降ろし作業も発生します。

ピンク色字の積、緑色時の降は、この作業を意味します。

マテリアルハンドリングは、あちらこちらで発生しているのです。生産活動全般の中で、価値を生み出さない作業や行為は意外と多いことがわかります。

価値を生み出す作業の中に、価値を生み出さない作業が点在しているのではなさそうです。

価値を生み出さない作業の中に、価値を生み出す作業が埋もれている感じではないでしょうか。

設備と人が混在する一般的な現場では、概ねこのような傾向です。

現場のレイアウトが機能別であるならば、こうしたイメージが、さらに強まります。

生産性を上げることが、付加価値を最大化する方向性のひとつです。

原則的には、このマテリアルハンドリングのゼロ化を目指します。

しかし、生産システム構築上、どうしても省けない項目もあります。

例えば、原材料や部品を購入すると、工場まで運搬してもらう作業は発生します。

原材料を一時的に保管するための原材料在庫の置き場も必要です。

すると、そこでは必ず、積み下ろし作業が発生します。

ですから、マテリアルハンドリングは、存在する必然性を明確にするとともに、その作業の最適化、最小化を図ります。マテリアルハンドリングは、ゼロを目指しつつも、必要な作業は見極めるのです。

2. マテリアルハンドリングでの改善

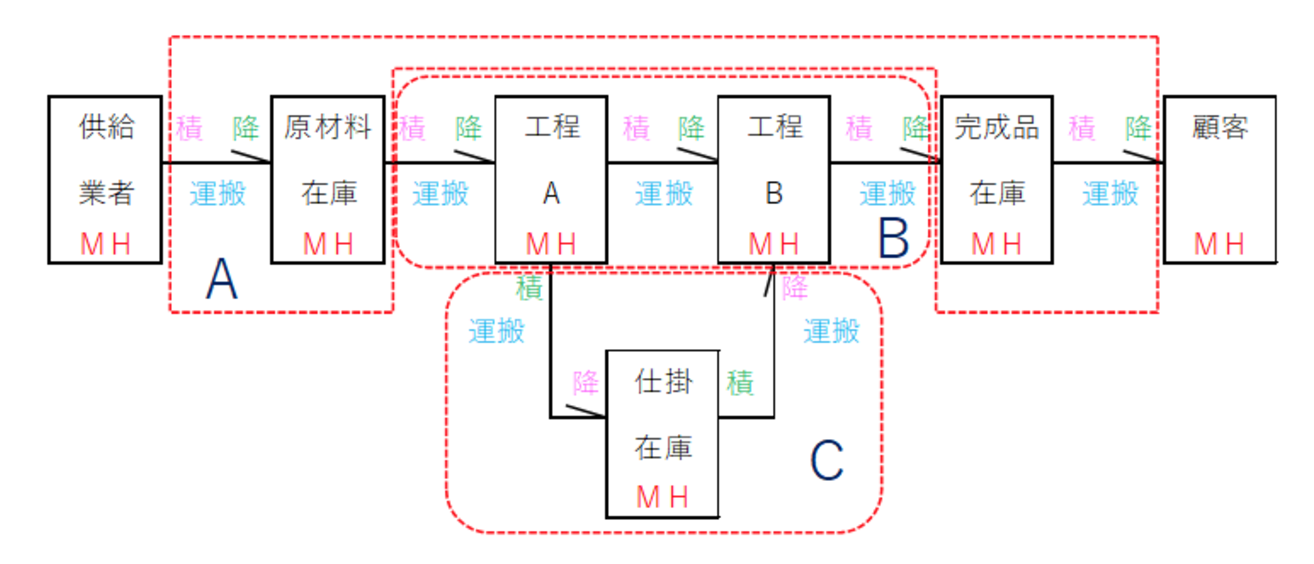

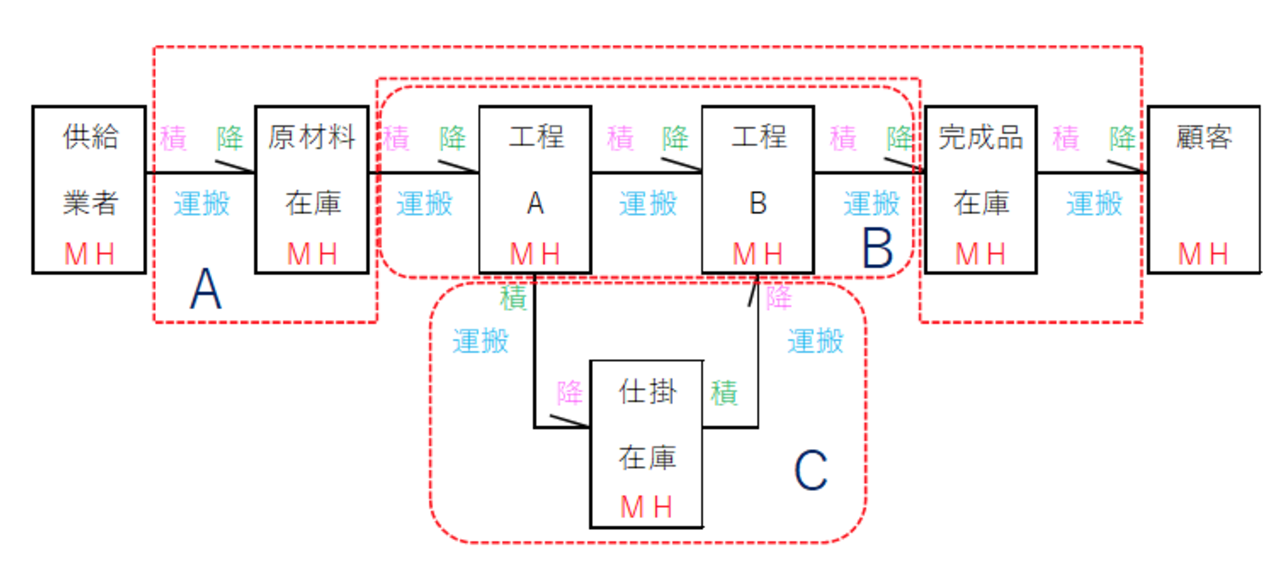

存在の必然性という視点でマテリアルハンドリングを3つに分類します。

マテリアルハンドリングでの改善を進める時の切り口です。

A)戦略的に必要なバッファのマテリアルハンドリング

B)滞りのない流れのために必要なマテリアルハンドリング

C)原則的にゼロを目指すマテリアルハンドリング

2-1. 戦略的に必要なバッファでのマテリアルハンドリング

Aに分類されるのは、

- 供給業者から輸送され原材料在庫へ搬入されるまで

- 完成在庫から輸送され顧客へ搬入されるまで

2つです。これらは、生産活動のバッファ、調整役も担っています。

理想的には、下記が、究極の姿です。

- 業者が原材料を搬入すると同時に生産ラインへ原材料が投入されること

- 生産ラインから完成品が搬出されると同時に顧客へ製品が輸送されこと

トヨタ生産方式のJITはそれを狙っています。

これを実現させるためには、サプライチェーンの高い柔軟性が欠かせません。

生産計画の精度アップや外部業者との信頼関係に基づいた関係者間の“絆”が不可欠です。

理想形として、その実現へ努力は継続させます。

しかし、バッファ役が全くのゼロも、現実的な対応ではありません。

したがって、Aに分類されるマテリアルハンドリングは、

存在させることを前提に、いかに効率よく「出し入れ」できるかを考えます。

さらに、Aに分類されるマテリアルハンドリングは、倉庫の立地に大きく影響を受けます。

また、供給業者や顧客との力関係で決まったりもします。

経営者による戦略的な意思決定も大きくかかわってきます。

Aに分類されるマテリアルハンドリングは、現場のみでの対応はできません。

戦略的な視点で考えます。

2-2. 滞りのない流れのために必要なマテリアルハンドリング

工程内で発生するワーク、製品の取り扱いおよび、工程間搬送作業がBです。

中小現場の設備レアウトは機能別であることが多いです。

ですから、ワークの工程間搬送の頻度は多くなります。

必要なマテハンと不必要なマテハンに仕分けます。

不必要な搬送作業、積み降ろし作業は減らし、必要な作業の効率性を上げます。

例えば、工程と工程を統合すれば、「工程間」が1か所削減されます。

次工程に配慮して、搬送するワークの荷姿を工夫するのもありです。

次工程の生産性を高め、リードタイムが短縮されるなら、価値あるマテハンとなります。全体最適と部分最適のバランスが欠かせません。

2-3. 原則的にゼロを目指すマテリアルハンドリング

Cに分類されるのは、工程間の仕掛品に関連した運搬、積み降ろし作業です。

仕掛はお金が滞留していること以外、なんら意味のない工程。

限りなくゼロを目指す工程です。

計画的にせよ、計画外にせよ、存在する仕掛は、原則的に全く価値を生み出しません。

したがって、その仕掛に追随して発生する作業は、大いなるムダと捉えます。

Cで分類される点線の囲みはムダな部分。

そもそも、この工程(仕掛)が発生しない流れを作り出すことが根本的な解決策です。

ただし、工場レイアウトや設備仕様が制約条件となって、仕掛を省けない場合もあります。

こうした場合は、あくまで暫定策として、関連した運搬、積み降ろし作業の効率化を図ります。恒久的には、仕掛のゼロ化を目指すのです。

マテハンを3つの視点で分類し、改善を立案する仕組みをつくりませんか?

:

:

:

: