ポカヨケがあれば不良撲滅は完全か?

ポカヨケ装置とは

ポカヨケという便利な不良対策の道具が故・新郷重夫先生によって1970年代前に発表され、有名になりました。今や産業界にポカヨケを知らない人はいないでしょう。

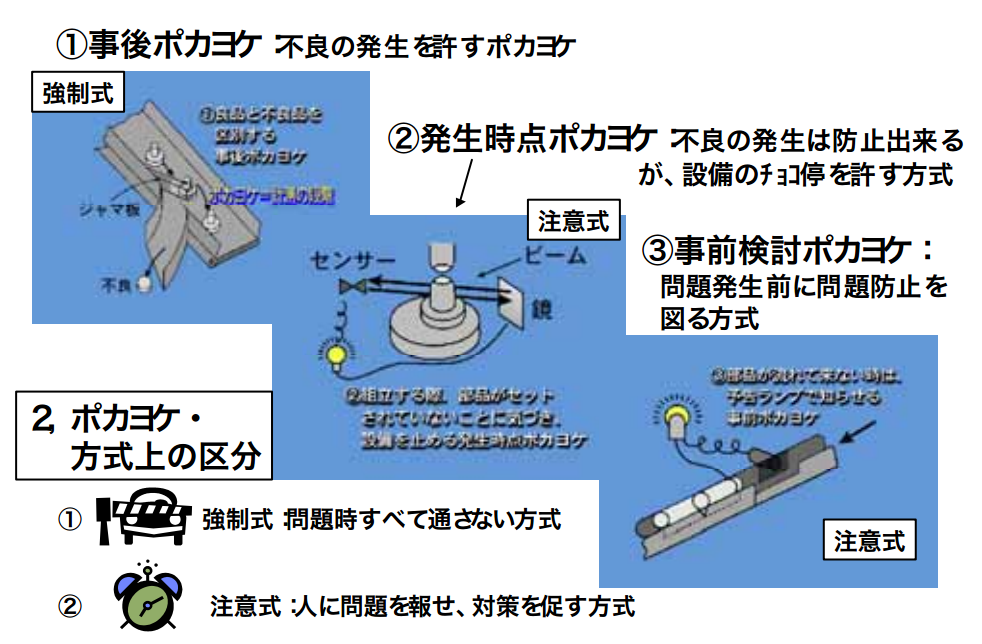

ポカヨケには下の①~③に示すように3種の手法があります。

①製造した内容を後工程で検査し、不具合があればその混入を防止する方式。

②簡単なセンサーに相当する装置や器具を設けて、不良発生時点でアラームを鳴らしたり不良混入を防いだりする方式。

③製品製造の源流に逆上り、製造技術上の原理的対策を図って不良発生を防ぐ方式。

この方法は多くの企業で研究されていて、既に定着しています。

「ポカヨケ」の由来は米国のフール・プルーフです。人の失敗を電気機器で補う対策をもとに発想され、広まりました。

英語を直訳すると「バカヨケ」というので、日本企業で使用が始まった当初は「バカヨケ」という名で使われていました。

しかし、新郷先生があるバカヨケ装置をある企業に設置した時、作業者が泣き声で「不良はこの装置で減りましたが、私が馬鹿だったのをこの装置が助けたなんて……」と言って涙を流した様子をご覧になり、「バカヨケはいけない! 人のウッカリミスを補完するのであるからポカを防ぐポカヨケにしよう!」ということで、この名称がつけられたという逸話が残っています。

このようなわけで、海外でも「バカヨケ」といわず「ポカヨケ」という日本語が愛称になっています。

さて、このように有名な装置なので、企業の中では常識的に活用されています。筆者もローコスト自動化の一つに位置づけて研修会でも演習問題を設けたりして紹介してきました。

Sさんの指導に見るポカヨケ運用のコツ

では、ここからSさんの指導内容をご紹介します。

ある時S先生の研修の場で、研修参加者の方が「我が社にはポカヨケが3,000 台あります。是非見に来てください!」と自慢げにお話されていて、周りの方々はすっかりその話に聞きほれていました。その後、Sさんがその工場を訪ねる機会がありましたが、そこからが以下に紹介するポカヨケ運用のコツです。

Sさんが訪問したのはI企業のU工場です。この工場は大変綺麗で、生産もスムーズに行われている様子でした。Sさんがいろいろとお話をお聞きしたあと、現場の診断を兼ねてポカヨケ装置の見学となりました。

ポカヨケ装置を不良混入防止だけでなく不良再発防止にも利用するには

現場を拝見していると、たしかにポカヨケ装置は活発に動いていました。しかし、ある工程では不良を仕分けしておく箱に、ときどき物が溜まっていました。

そこでSさんはU工場関係者に「ポカヨケ装置の機能は何ですか?」と質問をしました。

「当然不良の発生を防ぐのです」

「でも、この装置は不良の仕分けをしていても発生を防ぐ機能を果たしていないように思いますが?」

「いや、不良をラインから除外しています!」

「それには問題はありません。この設備では部品のAとBを溶接していて、Bは部品未装着の状態ですから部品箱に戻せばいいようですが、機械の稼働で見ると生産していない空打ち状態、つまり稼働不良を意味します。

では、なぜ不良が発生したのですか? ポカヨケ装置はその時にどのような役割を果たすのですか?」

と質問したのですが、U工場の方々は「Sさんはなぜそのような質問をするのか?」という表情です。

「不良は発生時点対策を3現場主義で行うことが大切です。ポカヨケが不良を発見したら、人はその内容をとらえ、なぜ不良が発生するのかを前工程に逆上り“なぜ?”と問いながら5W1Hをチェックしていく必要があります。ポカヨケ装置には『不良混入防止』という役目もありますが、発生を人に知らせ、“不良を早く対策してください!”と訴える機能もあるのです。

この機械では部品装着の有無の判別装置としてポカヨケを使っておられますので、部品が溶接されないで設備に投入される原因を究明すべきことを知らせています」

「なるほど! ご質問の意味がわかりました」

「部品Bに溶接するための部品Aはなぜ来ないのでしょうか?」

と言って機械を見ているうちに問題がわかったわけです。そして、部品Aを供給するパーツ供給機のガイドが詰まり、だからときどき部品が流れて来なかったのだということがわかったのでした。

「この場合、ポカヨケを機械の作動部に付けていれば、機械の停止がちゃんと問題になっていたと思います。まず、この対策で機械の不稼働の問題が残ります。

そして、シューターの改善が求められますが、このようにポカヨケを見直すと現在のポカヨケは不良発生を許すシステムであることがわかります。

発生時点に機械を止めて問題解決を促すシステムを『発生時点対策システム』といいます。さらに、A部品の流れの問題を発生時点でとらえつつ、機械を止めずに改善を図りたいというポカヨケ活用思想があります。

これが『事前ポカヨケ』です。パーツ・フィーダーの途中にポカヨケを付ける対策です。パーツ・フィーで詰まっても人が助けるので、部品がなくなるまでは部品供給の問題をゼロにする対策を平行して進めます。」

マシンと人で役割を分担する

「ポカヨケというマシンと人の組み合わせで役割を分担し、不良発生がゼロになったらポカヨケもその場所から移動し、他の問題解決に人と共(友)に移動することが大切です」

「まいった! S先生の不良対策研修を思い出しました。ポカヨケの1番目は情報を発生工程に流し、原因撲滅を図ることでした。このように装置になり、工場で一人前の動きをし始めると、『型(かたち)造って魂入れず』になるわけですね?」

「そうです。型と形は違うのです。型は装置、そこに人の知恵が入って『型+知能=かた+ち=形』となると、ある禅の師が言っておられるお話を聞いたことがあります。

次の寸法不良検出装置も未だその型のようですね?」

「なるほど! そうですね。形か? ……同じ欠点があります。ポカヨケは不良発見の道具、ましてや仕分けの道具ではなく、人の働きの代わりをしてくれているわけですから、不良対策に使うことが必要だったわけですか。そうすれば、不良を発生場所・発生時点でゼロにできる道具として活用できるわけですね。

研修の時に頭でわかっても、現実に自分の職場になると間違って物事を見てしまうものですね……」

「でも、早いですよ。一般に多くの企業ではポカヨケを付けることが目的となり、品質向上対策を考えないことが多いですから」

ATS装置の利用方法を改善した例

「ある会社でも同じようなことがありました。品質へのアラーム装置を『ポカヨケ』といいますが、機械の故障や温度上昇を警告する装置も『ポカヨケ』です。『ATS(Automatic Train Stopper)装置』という名が付いていました。名前はともかく、その工場では多くのランプがピカピカと始終輝いていました。

そこで、“故障対策はどうなっていますか?”と聞くと“記録を取って分析中!”との応えでした。“死亡診断書解析はいけません!”というわけで、研修会を2時間行い、早速技術者の机を現場に移し、発生時点・三現場対策をその日の午後からスタートしていただきました。

現場へ出て、現場で指導し、この繰り返しを願ったわけです。取り組みが変われば結果は大きく変化します。なんと1カ月で稼働率は65%から98%に上がりました。また、『アラーム』と呼んでいたポカヨケは作業者を停止時に呼ぶ装置から、スピードアップのための研究的な問題解析機械として活動しています。考え方の変更が行動を大きく変えたわけです。

この企業では、不良統計を取る品管部門の方が“我々の名は『品』管ではなく、知識『貧困』でした。現場を管理するわけでなく、貧しい行動で製造部門をデータでコンコンと叩く部門でした”と名言を申され、反省しておられました。

これも、気づきと行動の変化によって成果が大きく変わった例です」

「我々の品質対策も貧困かも知れません。現場診断ありがとうございました」

というお言葉をいただき、この訪問は終わったそうです。

コメント

ときどきですが、筆者もこのようなお話に似た自慢や依頼で現場をお訪ねすることがあります。その中には結構近代設備を持った優良と呼ばれるメーカーと称される企業もあるのに、このような事態を多く見てきました。

ポカヨケは『不良仕分け人』の代役ではありません。良品を生産するための道具なのです。ですが、「付ければ安心」として中身を解析しないことは意外に多いものです。

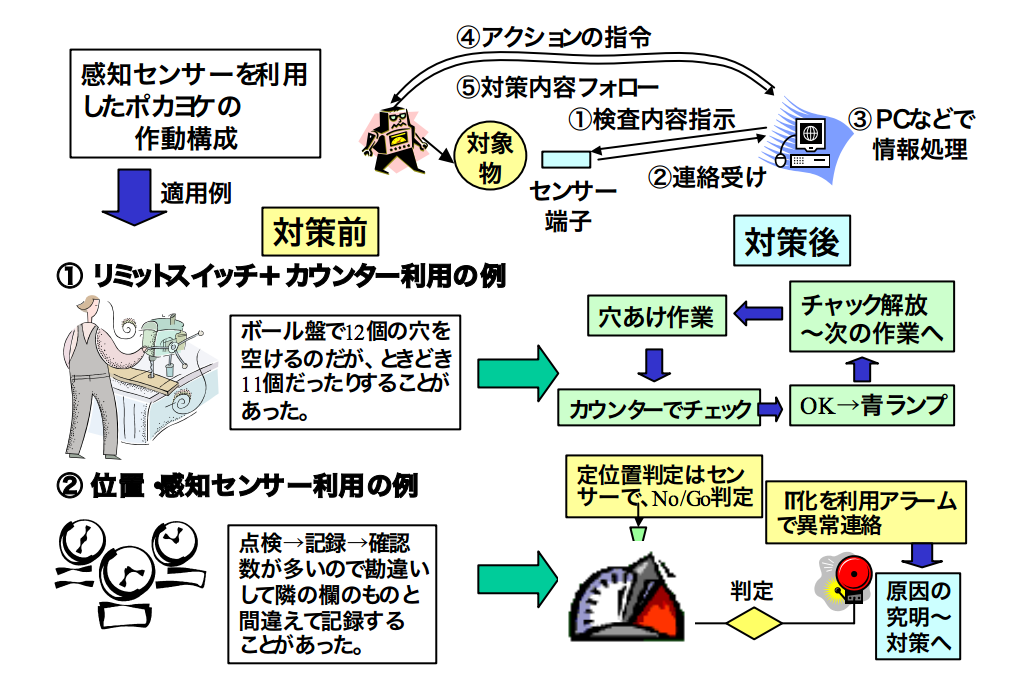

最近は、下の図のようなIT利用方式が多くなってきました。しかし、品質改善に役立てなければ意味の薄い使い方に留まります。

こういう考えの方に役立つだろうと、筆者は研修の場で隣に座っているJMAの部長の体験談をよく紹介してきました。

重量のばらつきをポカヨケ装置で改善した例

名前はEさんです。この方は食品メーカーからJMAに移ってこられた方です。内容は上の図に示すようなITセンサーの利用ですが、これは練り物の食品製造現場を任された時の話です。

上司から「我が社の品質がお客様に歓迎され、注文が増えた。生産を3倍にしたいので検討して欲しい!」という要請をされました。そこで、Eさんは製造現場を調査しました。

練り物製品はポンプで管に押しだしたものを袋詰めします。しかし、粘性が高くばらつきもあり、製造現場では作業者が悪戦苦闘していました。はっきり言って「ベテランだから何とかなる」といった様子でした。

そこでE氏は、まずは設備の制御と品質のばらつきを少なくするために「練り物を袋詰めしたものを計量する。この量が所定の量になるように、設備の方にフィードバックをかける」という発想を得ました。

残念ながらE氏は食品関連の大学出身だったので、機械設備は素人です。

そのため「現在50台ある設備に1台だけ取り外し可能な測定器を付け、機械の現状を調べてからメーカーに制御機器の検討まで願おう」と考えたそうです。このメーカーは「50台に同種の制御機を付けられる。また、3倍の増産の話よりさらに100台の市場が期待できる!」と思ったようです。

Eさんは3日という短納期で入手した測定器を用いて50台の機械の測定を行ったわけですが、データを見る中で「機械によって、また現場のベテランが言う『調子が良い設備とそうでない設備』には練り物の重量にばらつきがある。なぜだろうか?」と考えました。

そこで、今度は設備を製作したメーカーに来てもらいばらつきの要因を探り、その原因がベアリングであることを突き止めました。

さらに、特Aクラスというばらつきが極めて少ないベアリングを使うと今度はスピードが3.5倍まで上がり、しかもばらつきは全く発生しなかったそうです。

そこで、50台の設備のベアリングを全て特Aに換え、3倍の増産対応を図ったわけです。

当然、設備の追加100台は不要です。

重量の制御器ですが、このセンサーは移動可能なので、1台だけでも診断機として活用するには十分です。

よって、重量監視用のポカヨケに当たる制御設備50台も購入不要にしました。

この成功で「ボーナスがっぽりでした」ということでしたが、ポカヨケを問題解決に有効利用した良い例です。

この種の話は筆者が圧延設備の故障対策に診断装置を使った時にセンターレス・グラインダーの設備ノウハウ統制の理由がベアリングだった、という話に似ています。また、センサーなどのポカヨケをうまく使った話だったのでここに紹介しました。

ポカヨケの過信に注意

加えて、ポカヨケの過信にもご注意ください。

「我が社ではポカヨケを使っているが、製品不良を見逃すことがあります」というのはポカヨケの研修を行っているとよく出る質問です。

よくお聞きすると、大体ビーム・センサー式です。「工場に虫は飛びますか?」と聞くと「シャッターを開けているので……」という答えです。

「センサーにハエが飛ぶ程度で反応しますか?」と聞くと、この摩訶不思議な話は終了となります。

実態はカナブンが多いとの事後談をいただいてきました。このような職場では、センサーはダブル判定が必要になります。

さらに、「製品の高さ検査をセンサーで行っていますが、偶発的ともいえるような見逃しがあります」という問いに対し、その事情をお聞きすると、リミット式のタッチセンサーであることばかりです。

この場合、1日のタッチ数を計算願い、寿命と比較してもらうと問題が解けるという場面に何度も遭遇してきました。

この種のセンサーは接点に寿命があります。また、ゴミやホコリが関与する現場ではスパークによって寿命が短くなります。

ポカヨケは道具であり、特性を良く知って使うことが重要であって、物真似や過信は避けるべきです。