バーコードプリンタの種類

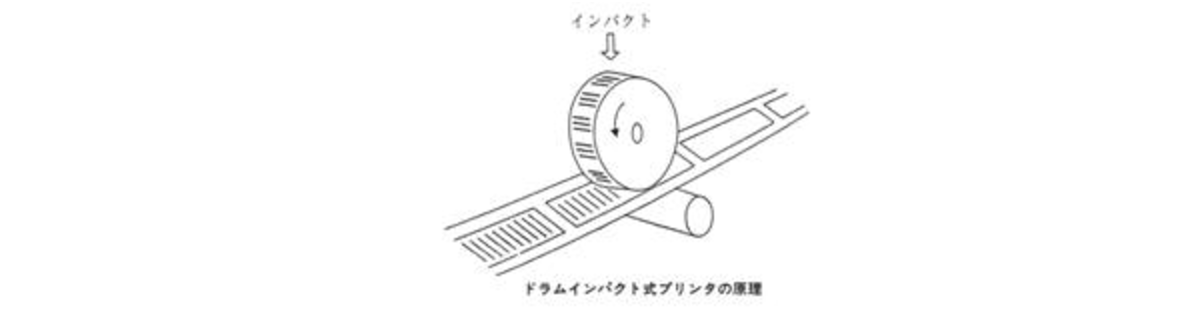

ドラムインパクト方式

ドラムインパクト方式は、ドラムの周囲にバーコードキャラクタを刻印し、ドラムを回転させながらバーコードキャラクタを選択し、ドラムでリボンを叩いて印字する。

シリンダインパクト式とも言う。

この方式は、バーコードの刻印の精度が良ければ比較的高い精度の印字ができるため、高密度のバーコードラベルの発行には適しており、タグプリンタやラベルプリンタとして良く利用された。

しかし、バーコードの印字密度やバーコードの高さが固定になってしまうこと、インターリーブド2of5やCodabar、Code39のような独立型のバーコードしか利用できないこと、機械のメンテナンスが多いこと等の理由から、今日では、殆ど見ることはなくなった。

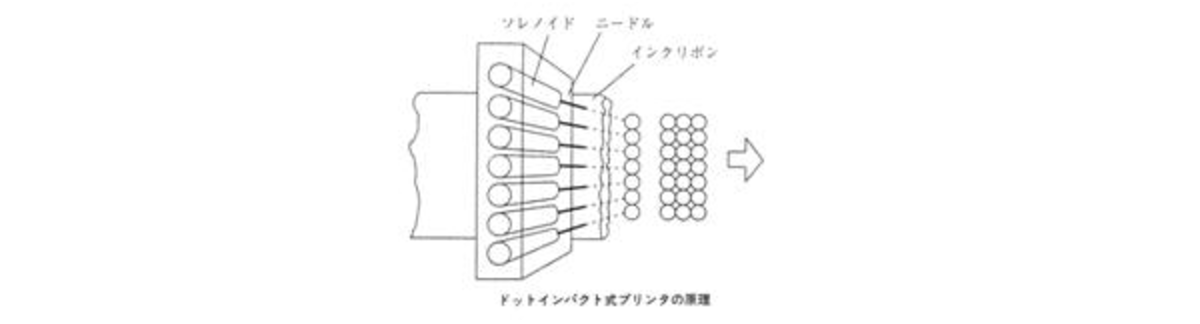

ワイヤードットインパクト方式

ワイヤードッドインパクト方式は、一般のOAプリンタで使用されているインパクトプリンタのことで、ドットで文字を表現すると共にバーコードを表現する方法である。

原理は、ワーヤーが縦に並んだヘッドが左右に移動し、ヘッドを移動させながらワイヤーがインクリボンを叩いて印字する方法である。

この方式では、バーコードの印字密度やバーの高さを自由に設定でき、しかも通常の文字や図形と併用した印字ができるなど、ドラムインパクト式に比べ自由度が高いが、高密度印字が難しいこと、印字品質が良くないこと等の問題がある。

最大の特長は、ランニングコストが安いことと、複写紙の印字ができることである。したがって、複写伝票等のフォーム紙の印字には欠かせないプリンタである。

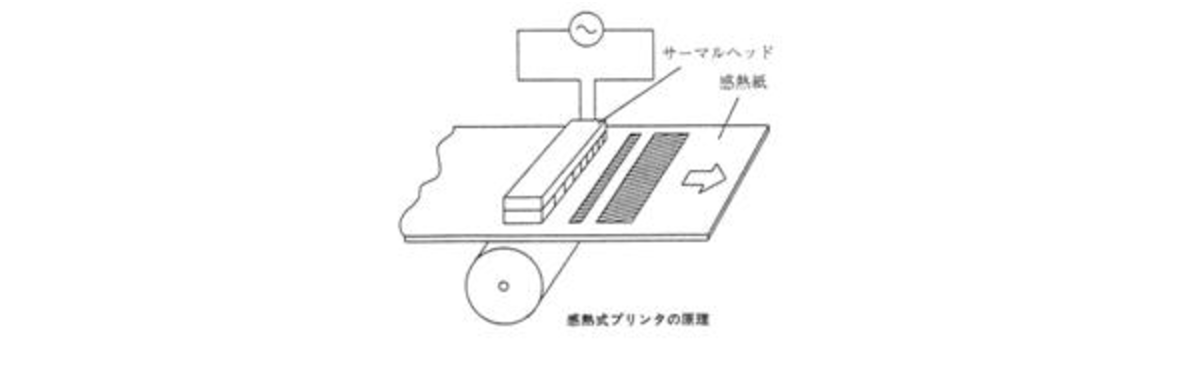

感熱方式(ダイレクトサーマル方式)

感熱方式は、サーマルヘッドと言う一列に並んだ小さな発熱体と感熱紙を接触させ、感熱紙をゆっくり移動させておく。

そして、印字したい部分の発熱体に電流を流し、そこを発熱させることによって印字させる方式である。

精度の良いバーが簡単に印字できるため、バーコードプリンタとしては非常に適している。

また、文字や図も同時に印字できること、シンプルな構造になるためメンテナンスが容易なこと、リボンがないため運用が容易なこと等の特長をもっている。

感熱式は、プリンタが安く、リボン交換が不要で、印字品質が良いことから、食品分野では主流となっている。

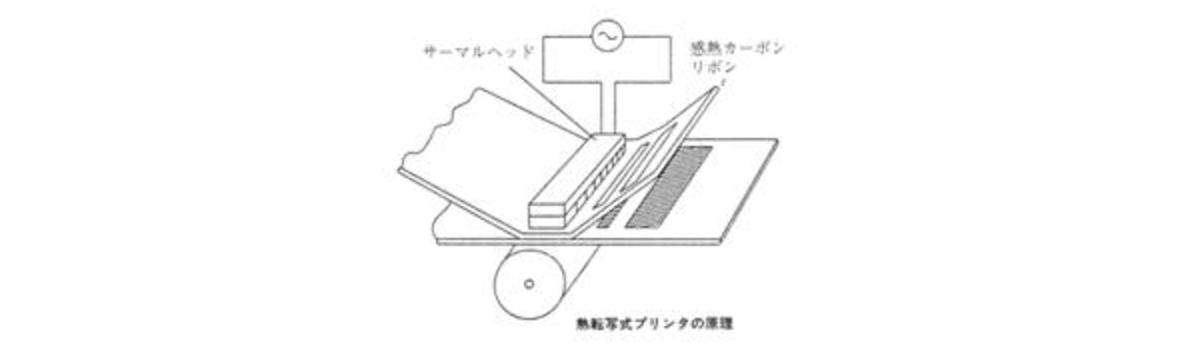

熱転写方式

熱転写方式は、リボンに熱を加えた部分のインクが溶けて接している紙に転写する特性を利用している。

したがって、熱転写式プリンタは、サーマルヘッドの上でリボンと紙をいっしょに移動させ、感熱式と同様に印字する部分に電流を流す仕組みになっている。

熱転写式は、感熱式と同様に高い印字品質を持ち、しかも、紙ばかりでなくポリエステルや塩化ビニール、アルミ箔等、様々な材質のメディアに印字できると言う特長をもっている。

また、感熱式の欠点であった耐熱については、溶解温度の高い特殊なリボンを使用することにより百数十度まで可能である。

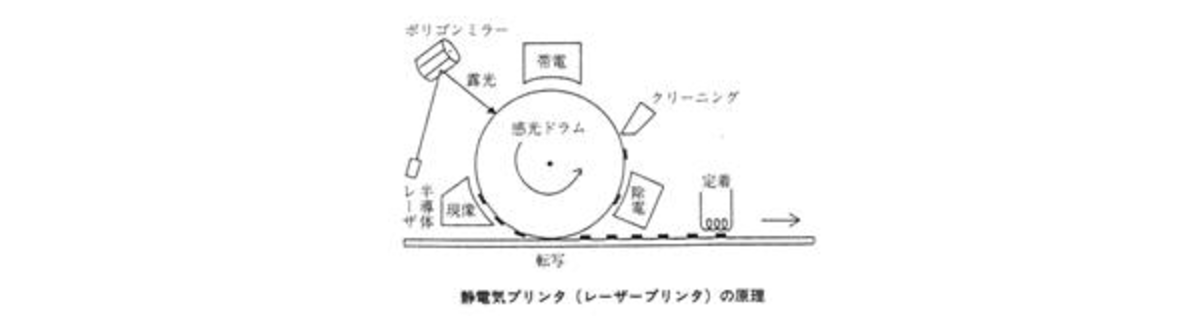

静電気方式

静電気方式は、複写機(PPC)の原理と同じであるため、高速印字、高密度印字、高品質印字が可能である。

原理は、まず、感光ドラムに静電気の印字イメージを描き、そこにトナーを付着させる。そして次に、そのトナーを紙に転写し、熱または光で定着させる。

感光ドラムに静電気の印字イメージを描く方法として、レーザ式、LED式、液晶式等があり、それぞれレーザプリンタ、LEDプリンタ、液晶プリンタと呼ばれている。

静電気式の特長は、ドットが数十ミクロンと極めて小さいために高品質で高密度の印字が可能であることと、印字の濃さが一定していることである。

また、問題点としては、構造が複雑であり印字ドラムが汚れ易いことからメンテナンスが不可欠であり、印字経路が長く最初に感光ドラムの初期化が必要なため素早い印刷ができないこと等がある。

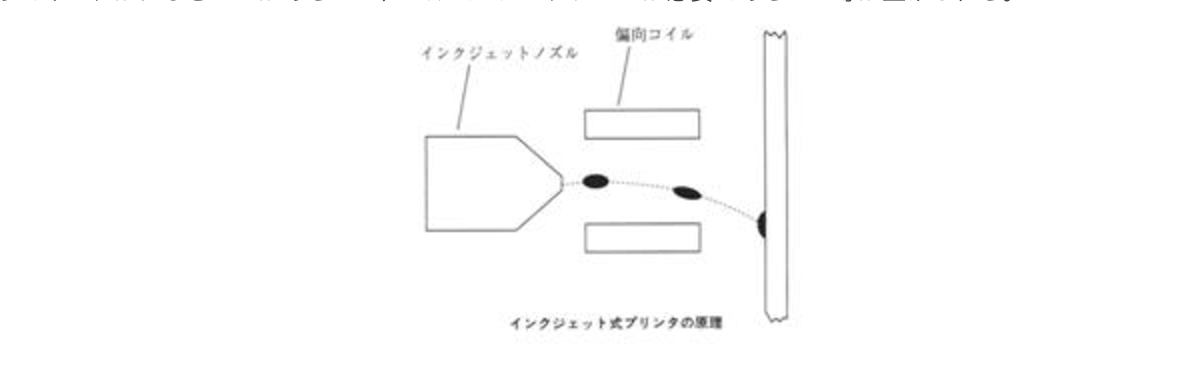

インクジェット方式

インクジェット方式は、インクを飛ばして印字する方式で、普通紙に印刷するOA用と段ボールや製品に直接印字するFA用がある。

OA用は、低価格で高品位の印字ができ、しかもカラー印字も容易であるので広く普及している。

一方、FA用は、まだまだ高価なので、使用は限定されている。

インクジェット式の特長は、インクを直接紙に印字することからランニングコストが極めて安価であること、濃度の安定した高品質の印字が可能であることである。

また、紙以外のプラスチック、金属、ガラス等にも直接印字できることも特長である。

一方、問題点としては、紙の種類によってインクがにじむことがあること、ノルズのメンテナンスが必要であること等が上げられる。