トップ層の手法押しつけは部下を困らせる!

今回はNさんが担当したある研修での質問への対応のお話です。

筆者も同じ質問を時々いただくので、以下に紹介することにします。

現場の技術者とトップ方針のずれ

研修生の方の質問は次のようなものでした。

「トップがTPM活動をやれ! と言います。しかし、どう考えてもうちでは5Sを先にやるべきだし、不良問題の発生を見るとQCCからやるべきだと思います。

その理由は、まだ現場にはTPMに取り組む土壌ができていないと思うからです」

ご自身の知っていること・学んだこととトップ方針が大きくずれているという意見を含んだ質問です。

質問された方の立場や事情がよく理解できないので、“果たしてどのようにお答えして良いか?”と悩む質問ですが、Nさんは次のように説明したそうです。

「あなたは企業のトップですか? どこでもそうですが、トップが会社を動かすわけです。したがって、トップ方針が間違っていると思っても、この場合は最初にTPMを意欲的に行うべきです。

QCが必要なら『設備で品質を造り込む』というTPMを展開したり、TPM推進の要素に入れたりすれば良いのです。

世の中のやり方とは異なるかもしれません。しかし、企業にはその企業の個性があり、我が社方式のTPMはこれが合っているとして行えば良いわけです。

成果を早く挙げることこそが大切です。成果が挙がるとトップも周りも注目し、味方が増え、真似も起きます。

このようなやり方を続けていれば、世の中のTPMとは似て非なるものにはなりますが、新しい、あなた方式のTPMが御社で育ち、やがてはQC式のTPMが定着する。

または、TPMを“5S+QC活動に変名しよう!”といったようになります。

御社のご事情まではよくわかりませんが、悩まず、名はそのまま実を取る策をお勧めします。話は多少異なりますが似たような体験談を紹介させていただきます」

すでに学んだことを要求する経営者への対応

「私は改善を教える現場で“QCの7つ道具を教えてほしい”という依頼を受けました。

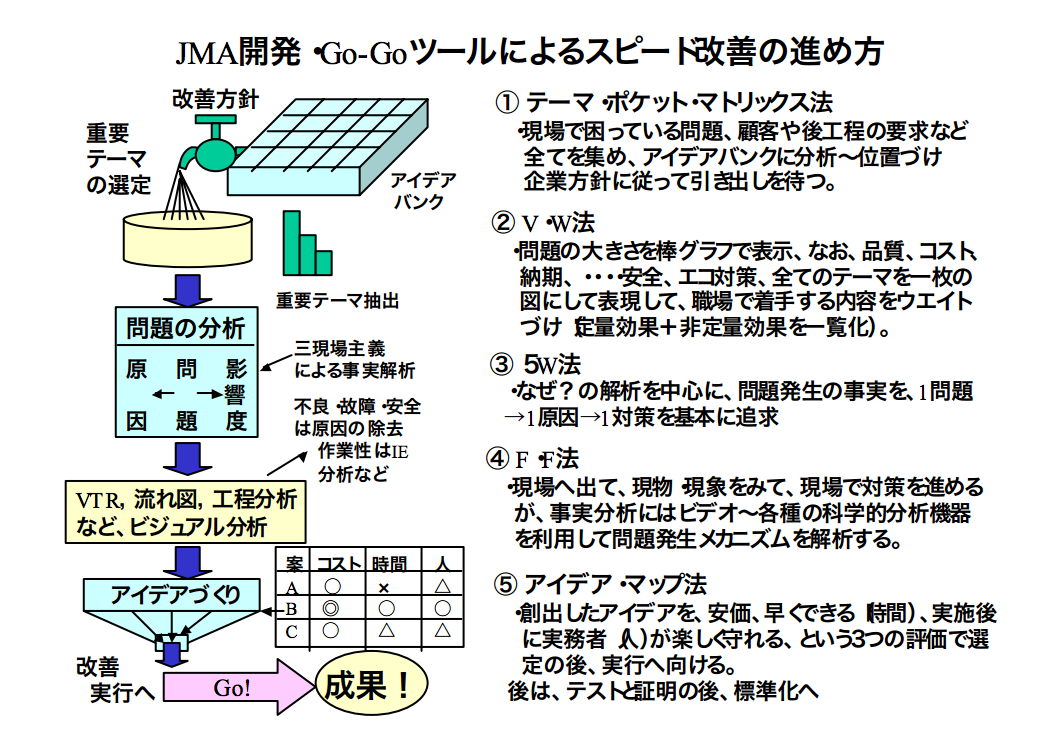

その会社では、図に示したようなボトムアップ改善を効果的に進めるGo-Go手法というスピ-ド性が高い手法を実践し、成果を挙げてきていました」

「しかし“他社ではQCを教えているし、常識として知っていなければならないので……”というトップの要求によって、私に依頼してきたのでした。

本来ならすでに研修済みなので断るべきですが、“ぜひやりたい”しかも“私に頼む!”と要求してきたのです。

まわりの関係者は意味が無いことを感じ“どうしましょうか? 一応説得はしたのですが……”と心配していました。

ですが、私は“OKです!”といって研修をスタートしました。

ただし、常に次の3つのチェックリストを机の上に置いてもらい、研修が終わった後にQC7つ道具の活用目的を評価する討論をお願いしました。

①この解析で問題の原因がつかめましたか? 事実でなければいけませんが?

②発生時点に問題を5W1Hでつかみ、客観的なデータと共に問題の真因を『5Why?』法で解析することが必要ですが、そのようなことができましたか?

③問題が解決した場合、やはり統計資料をつくる必要がありますか?

このようなチェックリストを横に置き、QCの7つ道具の講義と演習を進めました。

その結果、

“私たちメーカーは、紙や統計図を作るのが本業ではありません。問題を対策すれば、このような資料は作成する必要すら無いんですね!”

“傾向分析といっても所詮は状態を示すだけで、結果の分析です。やはり、QCは学問的な見地が強く我々現場では考え方(QCセンス)を使えば良いことがわかりました”

“死亡診断書禁止という意味もよくわかりました”

“……”

という討論がなされたわけでした。

なお、もう一つ、実はQCを学んでから、N先生の指導で『どの分野にQCを使うと最も効果が出るか?』という宿題が出ました。

このため、研修生は各種の調査と自習しました。

その結果、実に当たり前の要件ですが、以下のことがわかりました。

①新製品開発~試作段階に統計を駆使している企業が多いこと

②事前検討段階に活用して製造条件を決めるため、データを取っている企業がQC活用成果を得ていること

③QS9000などは、このことを要求事項としていて、不良発生後のデータ収集に活用しても結果のまとめという意味しか無いこと

また、これは『QC7つ道具の有効活用企画』として宿題という形になっていたため、成果をトップに提出することにしていました。

その結果、QCの効果的見積もりと活用方針がトップに出されたわけです。

トップの方は部下にコメントを書きます。この方は、このようなことに大変熱心な方です。すると、ここに変化が起きました。

後日、トップの方がNさんに、“私がOC研修を進めろ! と言った意味を、部下が正しく理解してくれた。しかも、実務に生かし成果まで計画してくれている。加えて、今回の研修のご指示に対し『我々に事前検討の大切さを教えていただいた』という礼まで記載していた”と話したからでした。

こちらをご覧ください。経営トップのコメントがここに記載されています。

『よく意図がわかってくれて御礼を言いたい。早速、テーマを決めて実施に移した点に評価と期待をしています』。

私は何も誘導はしていません。しかし、自然の流れでこうなったわけです。

言っては何ですが、先のお話のように、“QCを勉強させてほしい”と私に頼んだトップのお考えは全く違っていたと思います。

見える化を、ライバルであるA社の真似をしてでも実施したいということだったからです。

A社のグラフは全て死亡診断書だったわけですが、その派手さとQCグループのやる気の発表に刺激されて、私にQC研修を依頼されたわけでした。

しかし、これはオフレコです。『親が子に教えられた現象』です。

現在、経営トップの方は“我が社のQCの方がA社より先にいっている! 常日頃から、QC7つ道具は事前検討に使うことが本流である、と私は部下に厳しく言って指導している”と発言されていることから見ても、このような変化になっていることがご理解願えるのではないか?と思います」

コメント

企業に研修依頼を受けて訪問した時、トップが明らかに間違って改善活動をとらえている状況に、時々ですが出会います。

この時、筆者達は議論を避けます。

対策は、N先生の指導方式を採る場合が多いのですが、状況によっては“こちらの力量が無い”という形で、それとなく相手から当方へのご依頼をお断り願う誘導をします。

これが、企業指導に当たる我々の仕事です。

何でも良いから金になるので食いつく、間違っていても相手が望むので時間をかけてお付き合いするという方式は支援にならないし、後日必ずトラブルになります。

このような意味を含め、質問者に対し、Nさんは的確な答えを戻されたと思います。

その要点は、以下のような指導です。

①トップの意志を生かす

②個々の企業や文化が違うので、名はともかく実を取る手法展開を個性的に行う

③成果創出という自然の流れでトップの方針を「部下から学ぶ」ということで変更させる

経営トップの方々が間違った方針や手法の活用をゴリ押ししていても、部下や我々のような企業支援者が、正面から攻撃や議論することは体面にキズをつけ、結果、敵にまわし、正しいサゼッションも誤解されるだけです。

したがって、Nさんのような忌避策を取るわけです。

経営トップの方々は成果が出ると、理論や手法は実から学び取ります。誤りはこの事を通して反省されます。

したがって、企業で改善の任に当たられる方々が、もし今回のような問題に直面した場合、我々が苦労して行ってきた今回の回避手法の適用をご検討願えれば幸いです。

なお、しばしば研修の場で担当者が悩みという形で今回のような質問をしてくるのですが、経営トップの方々が最初から正しい課題を部下に与え、手法は自由に任せる方式で要求されれば、この方の悩みも、質問も、研修さえも必要なかったのではないだろうか? と思い、この話をここで紹介しました。