テーマのない体質改善運動はウソだ!

これはN先生の研修時の体験談です。

ある時、N先生が5S研修の予定のコ-スを終え、総合質問の時間になった時の話です。

5S対策へのN先生の対応例

社内でどのように5S対策を進めるべきか

よく出る質問ですが、この時も、次のような質問がなされたわけでした。

「5Sを進めるに当たって、事務局の人数をどの程度にして体制をつくると効果的でしょうか?

わが社は200名の工場を5つ持っています。

5Sリーダー研修ということで出席したのですが、早速、5S推進事務局として効果的に5S対策を進めたいと考えます。

できましたら、推進体制の作り方についてもコメントをいただきたいのですが……」

ちなみに、5S研修は2日間のコースで、1日目は5Sを用いた改善手法の研修、

2日目は経営課題と5Sの関連づけと、ご出席者の方々を中心に帰られてから対策すべき問題を経営課題と結びつける方法を習得した後でした。

Nさんはいつも、次のように答えることにしているそうです。

「御社の歴史や、5Sを進められる目的、背景、企業文化を理解しないで的を射たお答えをすることは難しいのですが、お答えしたいと思います。

研修会の中で説明したように、形の5Sは頭の中の5Sが実行された結果として生じる現象です。

すなわち、頭の中の5Sが『掃除の5S』に先行します。

研修でお話の通りです。

問題の整理整頓をまず行い、問題発生を発生時点でとらえるための清掃。そして、清潔、問題の発生を予測して未然防止する対策です!

これらが何のために必要かを躾の考え方で経営改善のテーマと結びつけることが大切です。

このことを今回の研修ではマスターされたわけですが、

社内の研修会でも、解説のようにテーマ先にありき、すなわち解決すべき問題となるテーマに従って着手方法を柔軟に設定されてはいかがでしょうか?

確かに“形を作ってから魂を入れる”という言葉があり、組織・体制をまず作ってから、担当者にテーマを考えてもらう方式もあります。

ですが、その考えは限界があるように思います。

貴社でも、現在各所で多くの解決すべきテーマが待っていると思います。

その整理を終えてから5Sにいかに体制を組むべきかをお考えになっても、遅くないのではないでしょうか?」

「テーマ先にありきですか?」

「私のつたない経験と早く効果を上げる事務局の活動には、テーマの存在が先に必要であると思います。

一般に5Sの体制論から入りますと、

“5Sのムードづくりをやろう!”といって、ニュースの発行、標語募集、研修会……といったものを先行させ、バッジまで作り、お祭りと発表会や写真展が推進役のテーマとなるケースが多くあります。

これらの環境づくりも、時には必要です。

ですが、それよりは無言実行で、まず5Sのモデルづくり、すなわち3週間程度で事務局の方がお手本を示すことの方が大切です。

実践を通して仕事するうちに、テーマと体制の関係がわかるからです。

事務局はリーダーです。

リーダーの基本は“未来を早く現実化させること”とされ、山本五十六方式を適用し、“やって見せて、やらせて、ほめる”という指導と実践を促す。

これが指導的な立場を任務に持った人の仕事である、と私たちはかつてリーダー教育の時に教えられました。

論より実践です。良きお手本があれば、関係者はリーダーの行動に従うそうです。

“部下は後ろ姿を見て育つ!”とか、“良い、強いリ-ダ-は無言の指導力がある!”ということがあります。

言葉は無くても人心を集める実理です。

リーダーは評論家とは区別されます。

テーマを実行する力と実践が、指導を受ける方々の教科書となり、人が参画する要素になるわけです。

5Sの場合にはこういった対応が特に大切です。何のための5Sか?

説明や教育より、リーダーが体を動かしながら経営改善のテーマと5Sをやってみせることが大切です。

“論、体制よりテーマ先行の考え方が大切である”と思います。

そのようにして作られたお手本が、他社や講習会で学んだお手本よりも、関係者にはずっと理解しやすく、身近なお手本となります。

そして、これから5Sに着手するのには最高の教科書になります。

私は、実体験からこのような持論を持ち活動しています。

他の先生とは見解が異なるかもしれませんが、このやり方が早く、説得力があり、ことを早く進めるという体験をしてきました。

論より実戦の技です」

「確かにその通りです。

5Sではないが、思い出してみると、私の会社でもそうでした。社内事例に良いものができる。

他社や講習会で勉強した内容とは違うが、我が社的なものができると改善が進むということは、確かに多かったように記憶します」

「そう思います。

講習会は、どうしてもいろいろな産業の方々が前提になります。さらに、全体の理解を得るべき内容が中心になります。

貴社だけのご事情を中心に指導するコンサルテーションにおける教育とは、自ずと違ってきます。

このような事情を咀嚼され、貴社の実践へと展開されていかれるのが、研修を受けられたリーダーである皆様の役目ではないかと考えます」

テーマを成功へ導くコツ

「加えて、テーマを成功へ導くコツについてお話を進めたいと考えます。

成功は成功を呼ぶ、という理論がありますね。世の中には、“失敗は成功の素”という言葉がありますが、私たち凡人には不向きの用語です。

このやり方は時間もかかりますし、楽しくありません。

私のような凡人は、あまり失敗が続くとあきらめることを考えがちです。諦めると、今までの努力は無駄、人生の時間の浪費に他なりません。

天才の方々も、成功の後、いくつかあった苦難を“失敗は成功の素”と後で言っているように思います。

第一、成功なくして天才は世に出現しないわけですから……。

この話は他の分野でも当てはまる話です。スポーツの世界も成功が新しい理論を生むことは多々あります。

オリックスのイチロー選手の振り子打法は“野球の理論にない!”とされていたそうです。

しかし、打率は抜群! こうなると、かつて巨人の王選手の一本足打法と同様に評価され、一つの方式になってきました。

野茂選手のトルネード投法も然りです。成果が上がると、(かつて)子供さんの興味が野球からJリーグに移るという話がありました。

ですが、今はそうとはいえないようです。野球の強さが世界に通じると共に、子供さん方の関心を集めているからです。

このようなことを見ても、成果が理論を生む原理は“自然の理”です」

「わかりやすいです」

「ありがとうございました。このように考えると5S体制をいかに作るべきか?

発表会や手法をどうすべきか?という前に、効果が上がるテーマをどのように選定し、誰にやっていただいて、早く成果・お手本を作っていただくか?

に話を集中されるべきだと考えます」

「その話も納得です……」

「5Sとなると、小集団・グループを組織化してとテーマを自由に選んでいただき……と考える方がおられますが、

小集団の考えでテーマを決め、やる気・力量のある方を募集してことを進める方式をとられることが良策です。

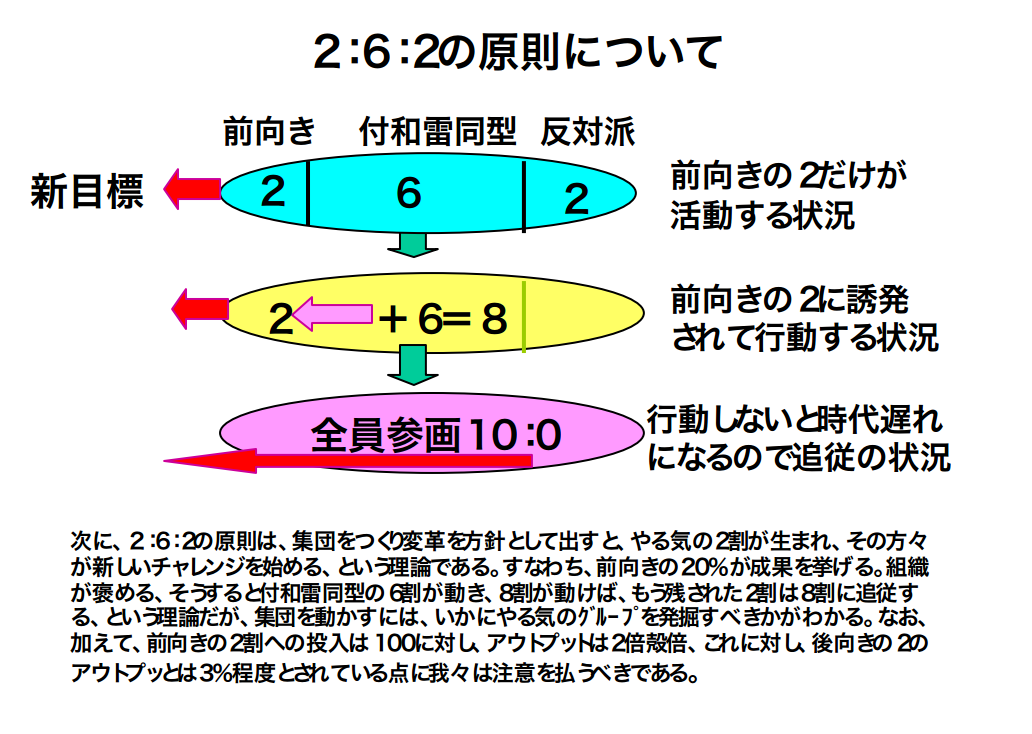

一般に、集団を作ると次に示したように、2:6:2の原則が成り立ちます」

「前向きの2、付和雷同型の6、反抗型の2が生まれるのです。

前向きの2に100%の力で注力すれば、アウトプットは200%から300%です。

反抗型の2は100%投入に対し、2~3%となります。後向きの2への投入に比べ、前向きの2への投入の方が、はるかに効率が高いことがわかります。

また、前向きの2の方々が成功談を作ると、後の6の方々が動き、

2+6=8:2になります。

こうなれば、残りの2は時代遅れの残留者です。

そうなりますと、残分の2も、仕方はないが8に加わる現象が起きます。

このように、5Sはやる気の2をいかに伸ばすかが大切なマネジメントとなります」

「いつも、やる気のない2が気になりますが……」

「わかる気がします。

ですが、経営効率を考えるなら、前向きの2に注目すべきです。

たとえやる気のない2がいても、割り切るべきです。単に気になる程度であり、この対策で解消されるからです。

一般論ですが、やる気のない2はいつも存在することを知っていれば、その内に気にならなくなると思います。

やる気のある2とその対象者の個人名を挙げても結構ですが、やる気のない2の方々の個人名を挙げないよう、お願いします。

これは人間関係上まずい問題が発生するからです。

以上、2:6:2は集団マネジメントの原則です。

一般論ですが、私の経験から見て、また何度も使った経験から考えても、集団を導くには効果的だと思います。

しかし、これも改善すべきテーマがあってできる技(ワザ)です。

“5Sの推進体制論の前に、テーマ先ありき!”の考え方は大切です。

小集団活動を計画しても、テーマを中心に人集めがすぐにできるからです。

小集団方式は体制論に陥りがちで、成功事が出てくるまでじっと我慢が必要ですが、

テーマとやる気の2を組み合わせ、課題を明確にしたテーマ先行型(課題直結型)小集団、

メンバー公募型のスタイルで事を進められる方式が懸命であると考えます。

これも、私が企業で活動していた時、5S実践体験から得た教訓です」

このようにお答えした翌週、また5Sの研修で同じ質疑が出たため

「同じ悩みで苦労しておられる企業が多い」と思い、Nさんが筆者へ話してくれた内容をご紹介しました。

コメント

5S研修は、筆者も担当してきました。

今も各社で盛んに行われている研修のひとつです。

研修へ参加される理由をお聞きすると、不思議なことに下記の3点を挙げる方が多いです。

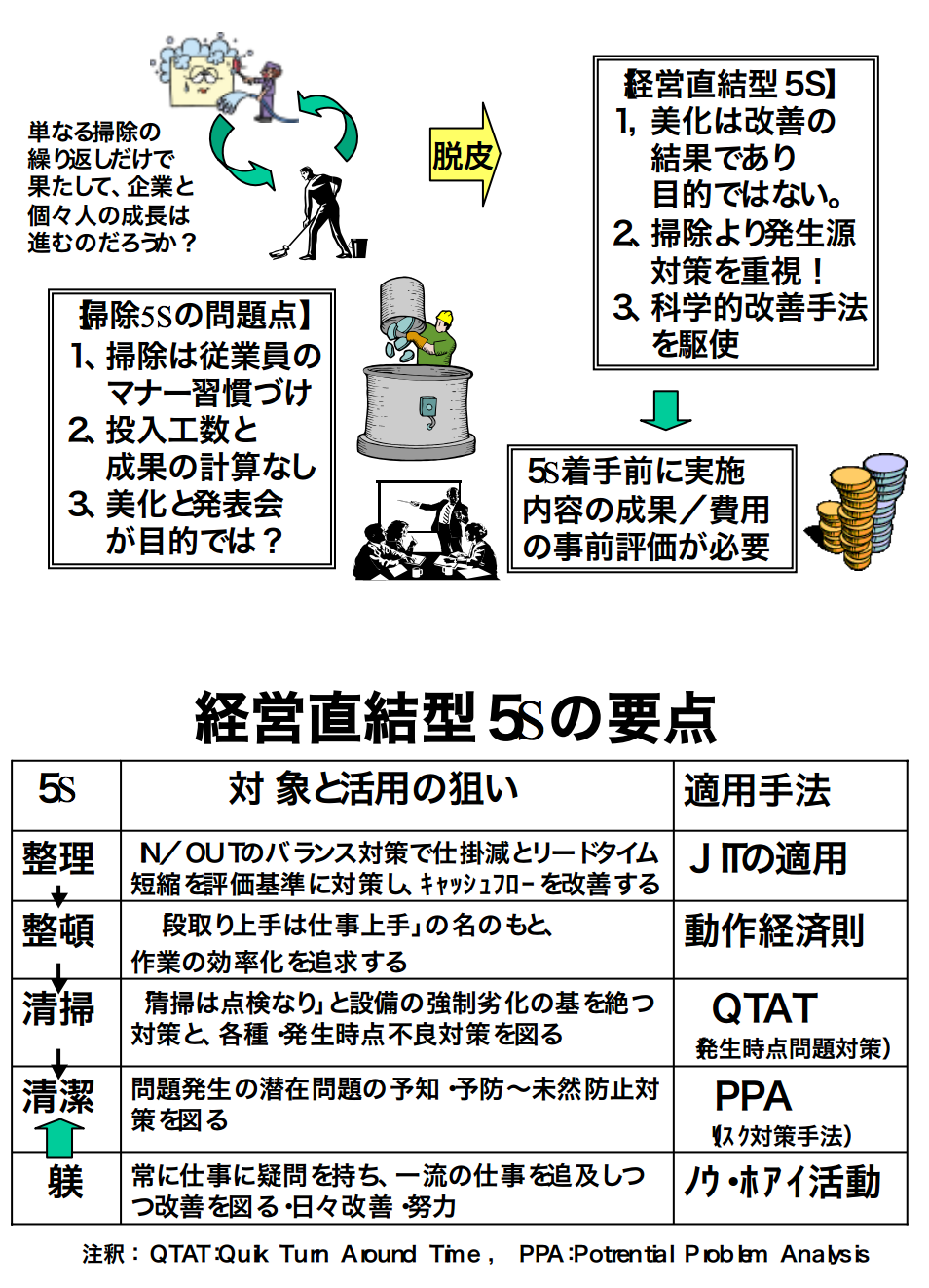

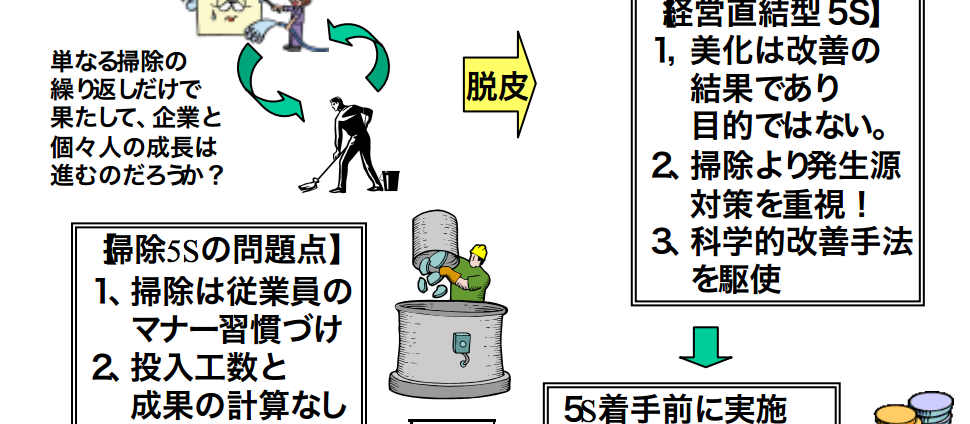

①「掃除を続けてきたが効果が出ない」という共通した悩みが多い

②「5Sはムダ排除」といっていますが、5S手法を進めることがムダ排除につながるとされ、先に製造現場の問題を挙げ、その問題を解くために5Sを道具として活用するケースがほとんど無い

③事務局を先に作り、派手な催しやイベントを企画し、1年という期限を定め、発表会中心の企画実現のために活動することが多い

上記の指導者(5Sの講師)の経歴を拝見すると、共通しているのは、

「製造部門の管理者経験が無い。したがって、経営的見地から5Sを取り扱ったことがなく、本や他社事例を参考に教科書を見て、研修を決めて実施してきた方ばかり」

という事実が浮かび上がります。

5Sは掃除が目的ではありません。

次の図と表に示したように、掃除自体が何も付加価値を生まない対象ですから、

掃除のもとになっている不良、仕掛かり、故障や作業の平準化~レイアウト改善など、

問題となる要因の除去を、経営テーマの関連で工場管理者が把握した後で改善テーマを決める。

それを実施した結果、スッキリした生産を実現した姿が美化という現象になるという対策です。

このように考え、一流・理想状態と比較すると、製造現場には解決すべき問題が山ほど見つかるはずです。

読者の皆様には、是非このようなものの見方で5S改善を進めることをお進めします。

もし、このテーマを提示~指導・プロモートできない5S事務局なら

「まず、5S事務局から先に5Sの一番目にある“整理”すべき対象とすべき!」

ということをNさんの話が示しています。