シングル段取りが技術屋の趣味になっていないか?

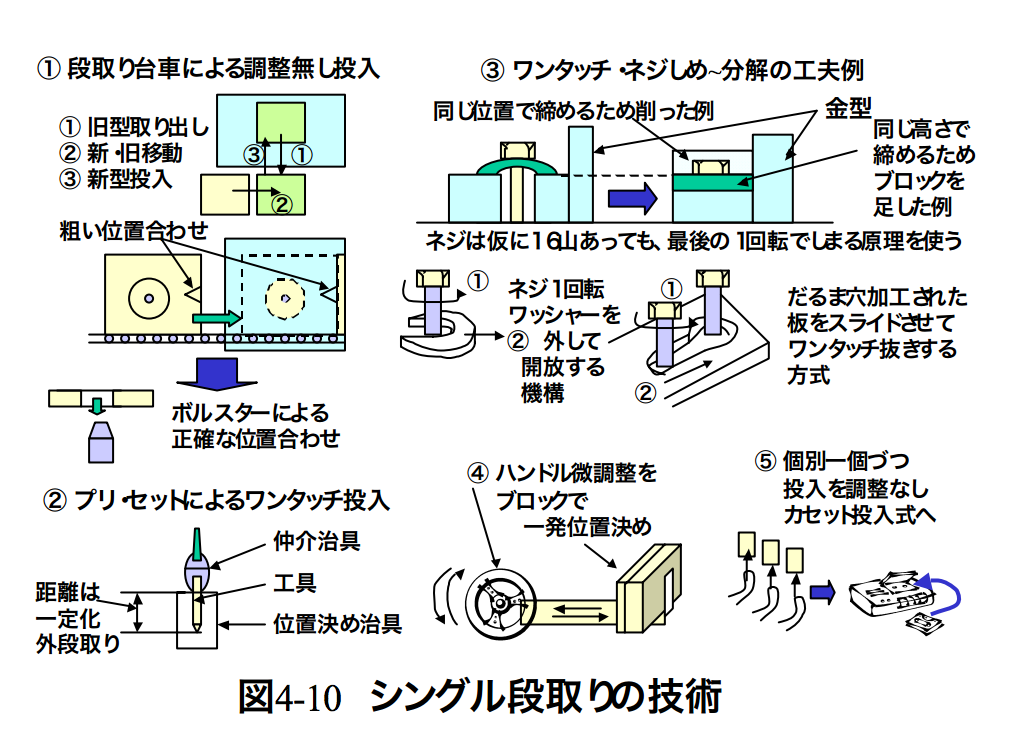

シングル段取りという手法があります。

10分や10秒以内など、下に示したような知恵と工夫を駆使して、一桁の時間での段取りを済ませる方法です。

製品の種類が変化した時に切り替えができるように工夫する手法です。

特に1970 年代後半、多種少量生産には極めて有効な手段であったため、日本 では多くの企業がこれに取り組みました。

ところが、全体とのバランスを欠いてことを進めると、経営的には効果が少ないことがあります。

そこで、古い事例ですがシングル段取りに取り組むことに技術者が趣味的に陥った結果、やがて経営から離脱して行く話をDさんの企業指導談を例に紹介しましょう。

F工場へのDさんの対応例

Dさんが訪問したF工場では、ある技術スタッフのTさんがセミナーへ参加した後、早速シングル段取りに取り組みました。

この方の努力と技術力は高く、何と3ヶ月で2分のモデルマシンを作り、工場内で大々的に発表会を行い、表彰を受けた次第でした。

ですが、果たして経営的効果はどうだったのでしょうか?

この工程で、生産時間は確かに増加しました。

しかし、残業時間は、その工程ではせいぜい1ヶ月で1時間ほど減っただけでした。

なぜ、経営効果が出なかったのでしょうか?

そこで、DさんがF工場のトップから呼ばれました。

Dさんは早速、改善がどれほど全体工程に影響をおよぼしたかについて調べました。

すると、後工程がネックで、切り換えに1時間もかかり、しかもトラック単位のロットだったので、Tさんが取り組んだ2分の段取り時間は技術的に優秀で、将来的には必要かもしれないのですが、当面の状況では効果は発揮しないことがわかりました。

それよりも、この工程では15分程度の段取り時間を達成し、後の改善力を後工程の段取り改善にチャレンジしたら、あるいは後工程の段取り時間を15分にしたら(ここは簡単にできる工程でした)……

そうすれば、この工場では仕掛けは半分になり、しかもトラック待ちを減らすことになるのでした。

工場全体のラインや切り換え時間のバランスが大切だったわけです。段取り改善の前に、ライン・バランスをチェックすべきです。

また、工場がなぜシングル化を必要としているのか?

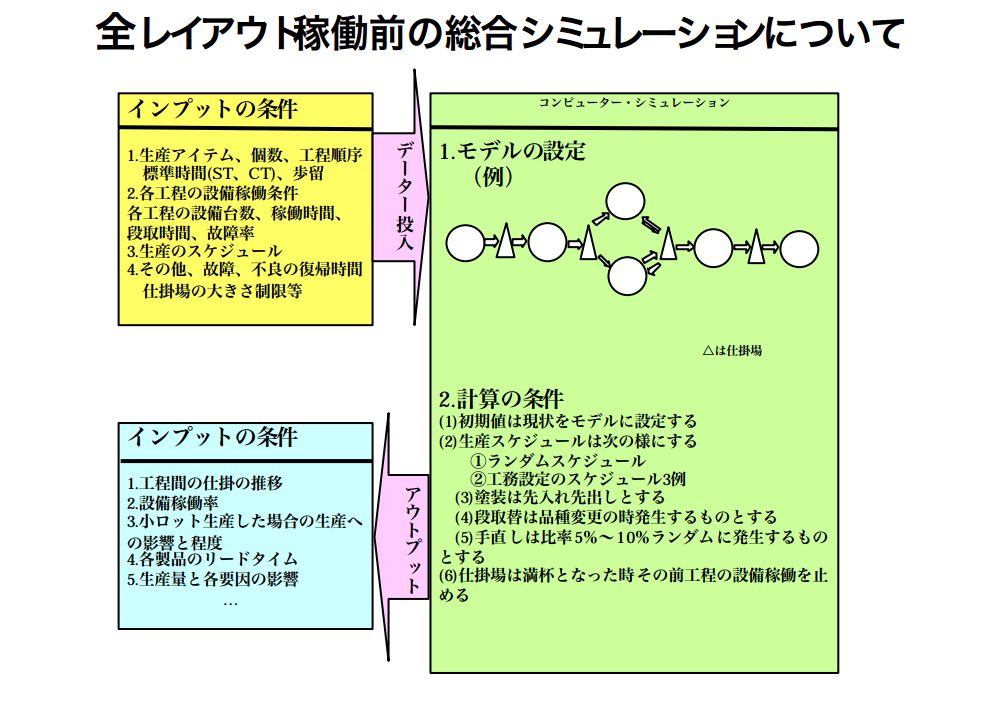

工場全体のシミュレーションをして、段取り改善の目標値を設定してからシングル段取りに取り組むべきだった事例です。

手法偏重型の取り組みには、よくこのような結果を生むケースがあります。

技術的には、全く間違いでは無く素晴らしい。

だが、『経営的には場違い』というものは、企業の改善によくあることです。

Iさんへの筆者の対応例

筆者も、Dさんの解析に似たような事例に対応したことがあります。

その時の改善も段取り時間の短縮でした。

この時は、11分程度への改善ならすぐ、しかもお金をかけずにできる状況で、それ以上の改善は要りませんでした。

ですが、「5分にすべき」と言い張る上司が職場にいたため、Iさんが筆者へ相談されたわけでした。

しかし、Iさんはどう考えても5分まで持っていくには大きなお金がかかる案しか見い出せませんでした。

また、それより工場全体の効率を上げる方が楽だし、顧客貢献や収益向上にははるかに効果的だったわけです。

しかし“無理をしてでも5分を達成せよ”という上司の命令です。

そこで、筆者に相談をすることになったのでした。

対話の内容は次の通りです。

「どうして10分以下にすることに悩んだのですか?」

「上司は、“周りが10分以下の中、5分以下で無ければシングルではないので、カッコ悪い”と言うのです。

それほど頻繁に製品切り替えを必要としないラインなのに」

「なるほど、よく聞くお話ですね。

まず、11分/回にすることを済ませ、他の改善をやり尽くした後にシングル化を検討されてはいかがでしょうか?

他の改善を進める内に時間も稼げますので良い案が考えつくかもしれませんしね!

その間はこまめに段取り換えの改善報告と状況を伝え、現場と共に10分以下に近づける努力をお見せになりながら、10分以下にする場合の投資金額の内 容を示し、何か良い費用低減はないか?と いう会議を続けることをお勧めします。

そうする内に、上司の方には状況がわかっていただけるはずですから……。

なお、あなたが反対する仕草や思想で事に当たれば、当然上司の方からはにらまれます。

“上をうまく使え”という言葉がありますが、その上司の方の天敵、もしくはとにかく良く意見を聞く方を検討グループに入れ、そのような方々から状況報告をされる方式を採られる方法をお勧めします。

これを言葉の遊びにしないことです。

このような味方になる方に正しい信頼を得るためには、次に示したようなシミュレーションの適用をお勧めします」

「なお、これにはプレスや鋳造の金型交換が当てはまらないケ-スがあります。

不良が生産されているのに、金型交換時間が生産性低下になるので、何とかだましながらも金型を使おうという行動を生むケ-スがあるからです。

この場合には、多少お金が掛かっても改善すべきです。

しかし、この種の要因と共に、サイクル・タイムと生産性阻害時間を計算して、許せる範囲の段取り時間の目標を求めてから時間値を決定することは、先の例と同じです。

このような評価には工場シミュレーションの適用をお勧めします。正しい解析と解が関係者に正しい意見具申を招くからです。

正直言って、あなたは上司と意見がぶつかることが多いのではないでしょうか」

「わかりますか?」

「ハイ、私の若いときに似ている仕事ぶりをされていると思ったからです。

はっきり言って私は上司に嫌われていました。

また、周りからも注意を受けることが多かったので、同じような環境だったと思います」

「なるほど」

「私が発言するからけんかに近くなる。

しかし、私の性格と主張は変えにくいというわけで、この種のカラメテ手法を先輩から教えられ、成果を得たことが多かったので、当たっているか否かはわかりませんが、お話した次第です。

……やる気の高い技術者から、同じ相談をよく受けます」

ということでこの話は納得を得ました。

その後、「この話は消えました。ありがとうございます」というお礼状がきました。

中には、

「1対1でぶつかりあった対話はだめですね!

関係者を巻き込んで技術を詰めていくうちに限界が見えました。

シングル段取り議論は、私の主張より、

“あいつは何もやらずに俺の方針に反対している。やる気の無いやつだ。

理論を振り回し真っ向から俺の顔をつぶす意見を出すという行為が気にくわない”

という、過去の人間関係からきた誤解だったようです……」

という内容でした。

人は感情や誤解の産物という方がおられます。

この面に筆者の経験談が役立ったようですが、この時、「これも歳のせいかもしれないな?」と思った次第です。

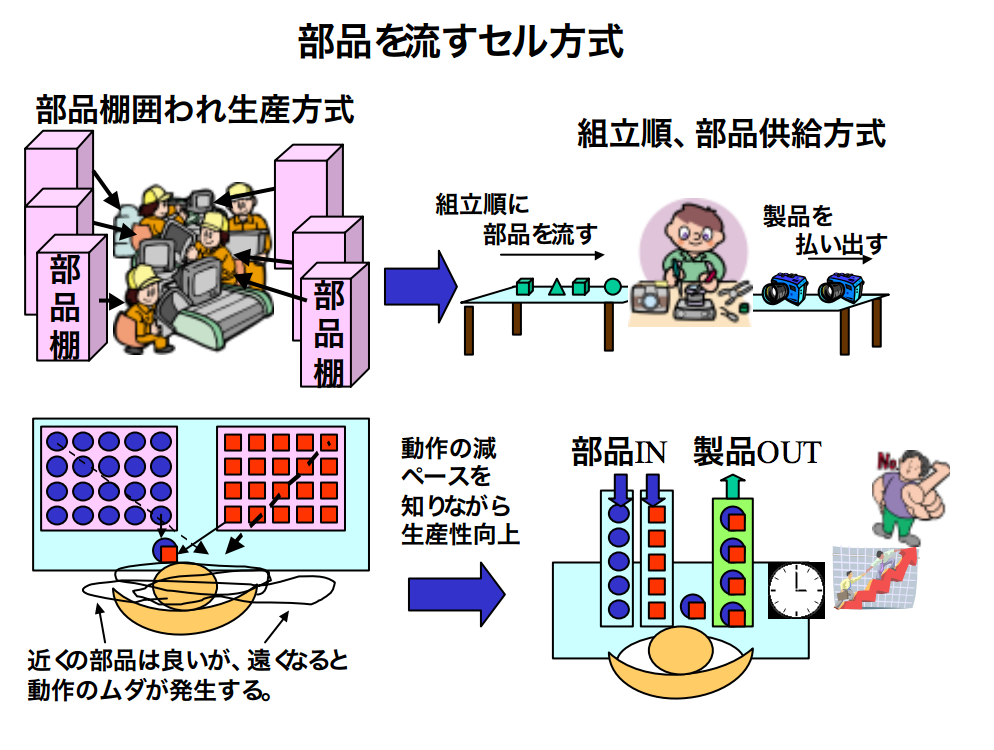

同種の内容はセル生産にも見られます。

「コンベアは悪というのが現在の産業界である。

全て、セル生産方式にせよ!」

という方がいるのです。

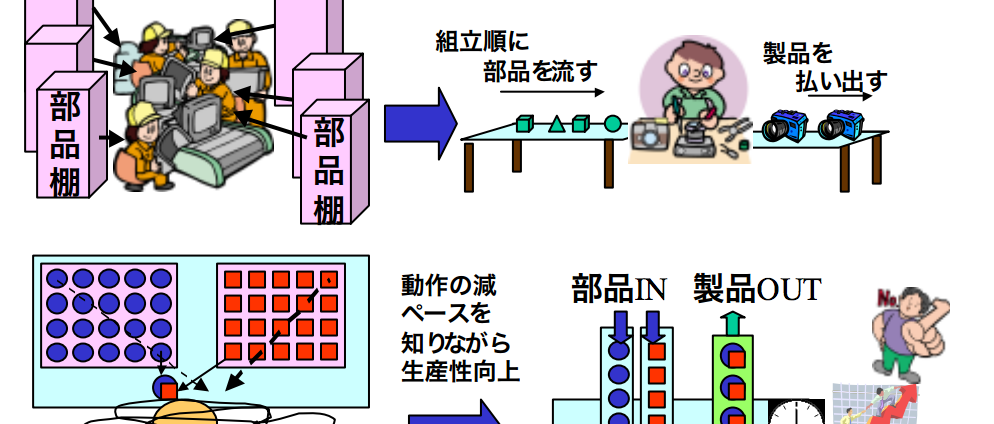

下図のように、コンベアを有効に使って効果を得る例もあるわけですが、この場合も同じように、説得に悩む例の一つです。