エレファンテック、画期的なフレキシブル基板で新たな電子回路の時代を拓く

製造業を取り巻く環境が大変革している時代、単に従来のやり方を継続するだけでは生き残るのは難しい。メーカーにとっては、製品やサービスの価値を上げる、工程や業務のムダをなくしてコストを下げるなど、新しい何かにチャレンジしていく必要があります。

そこで、そんな挑戦に役立ちそうな企業と技術をピックアップしてご紹介します。

エレファンテック、画期的なフレキシブルプリント基板を提供

今回、紹介するのは、東京都中央区にあるエレファンテック。

東京大学の川原圭博准教授の研究成果をベースとして、2014年に創業したベンチャー企業で、銀ナノインクを電子回路に印刷する特殊な製造技術を持ち、かつてないフレキシブルプリント基板(FPC)を製造・販売しています。

エレファンテックのFPC P−Flexとは?

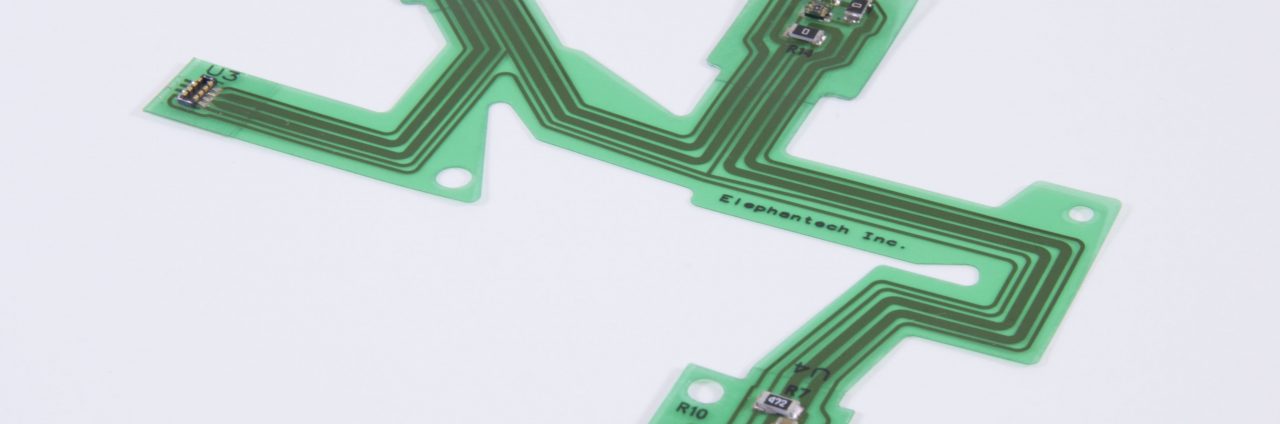

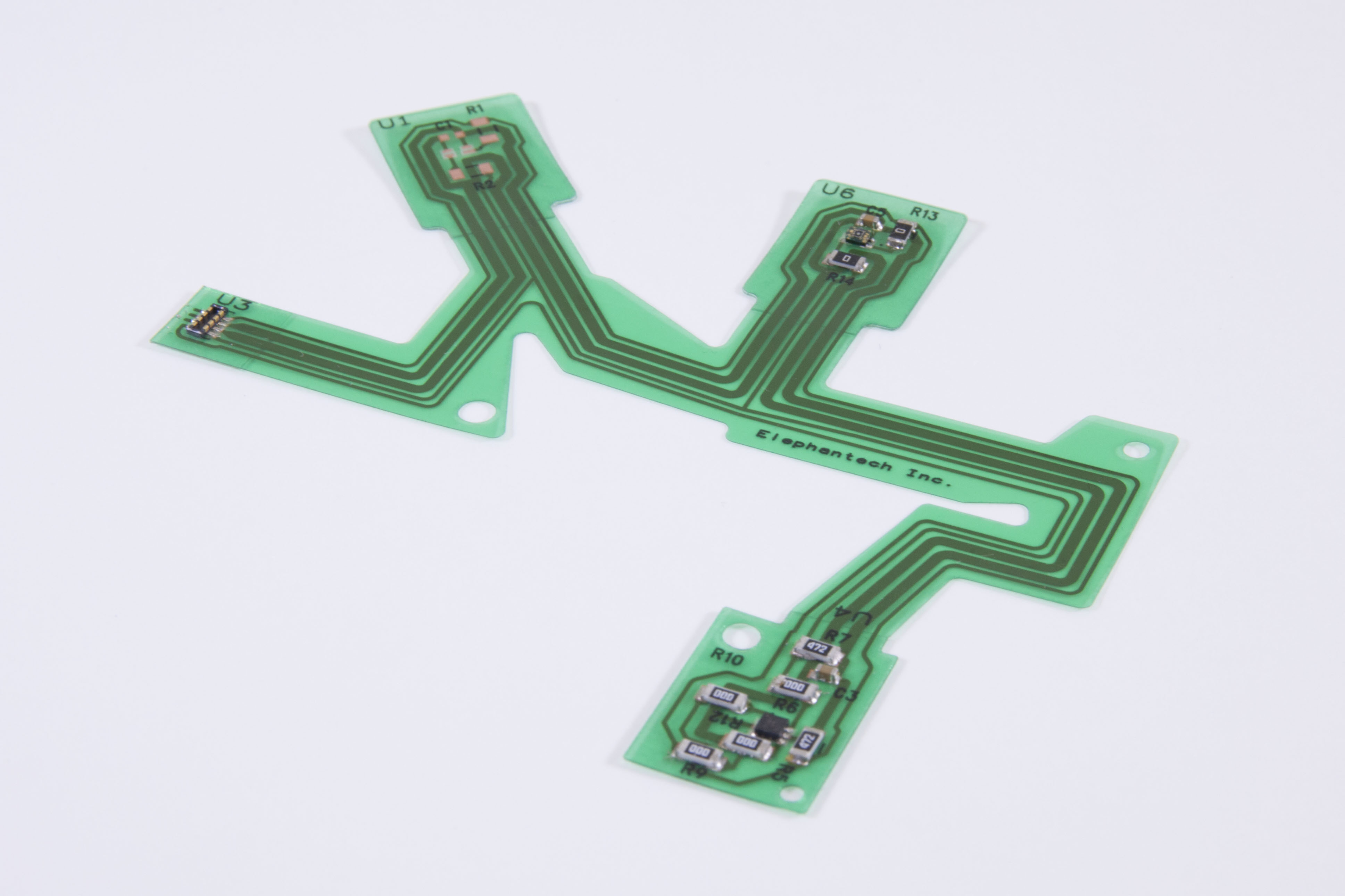

エレファンテックが製造・販売しているFPC「P−Flex」は、一言でいうと、印刷技術で作るFPCです。

従来FPCは、基板に銅板、エッチングレジストを重ね、フォトマスクで回路パターンを写して、エッチングで不要な銅とエッチングレジストを除去して完成させます。

それに対しP−Flexは、インクジェットプリンターで銀インクを吐出して、回路のパターンを基板上に直接印刷。その後に保護のための銅めっきをして完成します。

単純に、P−Flexの方が工程の数が少ないので、安く、納期も早く提供できるという利点があります。

従来の製造方法の場合、

①回路パターンを写すためのフォトマスク(いわゆる型)の製造と管理

②エッチングレジストなどエッチングのための各種材料の調達と使用、管理

③エッチング工程の化学物質の使用とその管理、廃棄

が必要ですが、P−Flexはそれがいりません。

フォトマスクはクリーン環境で保管する必要があり、実はその管理コストもバカになりません。さらにエッチングで使う化学物質も、その調達と管理、処理コストがかかります。P−Flexはそれらがいらないので、製造コストを抑えられているそうです。

P−Flexは、ただFPCをインクジェットで印刷しているだけと言えばその通りですが、実際にはエレファンテックの独自技術が詰め込まれていて、他者には真似のできないところまで昇華しています。

微細で複雑なパターンを正確に印刷する高いプリント制御技術、安定した吐出と硬化、高い導電性能を持ち、安定した吐出と硬化ができる銀インクを作るナノ技術、回路保護のためのめっき技術。これらを自社で開発し、組み合わせることで、世界で唯一のユニークなFPCを作り出しています。

使う側のメリット

単にスゴイ製品、製造技術であっても、ユーザーに何のメリットも提供できなければ意味がありません。その点、P−Flexはさまざまな効果をもたらします。

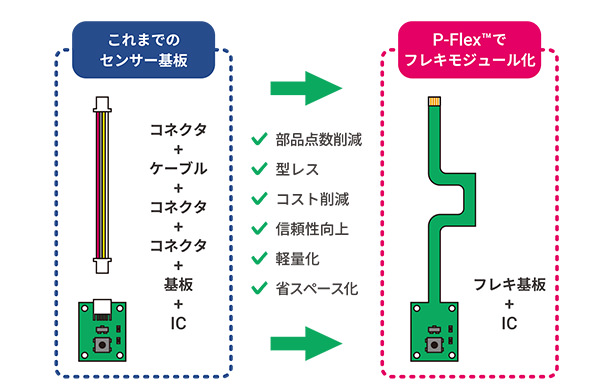

【設計】さらなる小型化・軽量化設計に

スマートフォンなどデジタル機器、自動車、家電をはじめ、産業機器にも小型化・軽量化のニーズは高まっています。従来のプリント基板(リジット基板)を使って製品を小型・軽量化する場合、小さな基板に高密度実装し、そうしてできた複数の基板をコネクタとケーブルで接続するという設計方法が常識です。それに対しP−Flexの場合、基板上に配線をそのまま印刷し、1枚の薄いFPCだけでコネクタとケーブルが不要。コネクタを這わせるスペース、コネクタを配置する箇所もいらないので、リジット基板を使うよりも小型で軽量な設計が可能になります。

【設計】高耐久性・高信頼性の設計にも

コネクタとケーブルが不要になるということは、接続部が減るということ。そうなると接触不良を起こす箇所が減り、製品の信頼性が増すことになります。また接続部は振動や衝撃で壊れやすく、そうしたこともなくなります。

実際に、この用途でオフィス機器などのメーカーでは使われているとのこと。省エネ化、小型軽量化、信頼性向上といった課題のブレイクスルーになると高評価。

【製造】フォトマスク(型)不要がもたらすメリット

前述の通り、基板に直接パターンを印刷するのでフォトマスク(型)がいらず、それによってコストダウンをはじめ様々なメリットが生まれてきます。

そのおかげで

①フォトマスクの製造・管理費用削減

フォトマスクを作って管理する手間とコストが不要

②シンプル工程で短納期での提供可能

製造工程が減り、製造スピードが増す

③化学物質の使用と処理、管理の手間が減る

エッチングがないので、化学物質の使用管理がいらない

10年以上生産し、使い続ける産業用スペックでは、製造コストをいかに下げるかが大きなポイント。P−Flexはそのあたりを解決できるものとして、産業機器の方面では喜ばれているそうです。

また型が不要、コネクタやケーブルなど部品点数も減るので、組み立て工数も削減。部品点数が減るので部品の管理工数もいりません。調達や経理関係への業務負担も減らせるなど、多方面に好影響を与えます。

製品あたりのコスト感、供給できるロット数は?

とは言え、P−Flexの価格感、どれくらいのロットを生産して供給できるのかは気になるところ。

P−Flexの量産価格は、一般的なFPCを年間5万ピース程度作った場合と同程度。工数や業務負荷の低減、製品の付加価値をつけたいなどの理由で選ばれています。

供給量については、スマートフォンや自動車向けなど何百万も必要とする場合はFPCが適していますが、産業機器など数千から数万程度であればP−Flexが有効なボリュームゾーン。試作やカスタマイズ品はもちろん、産業用機器やビジネス機器などには最適で、年間5万台ほど出荷するような機器にはピッタリとのことです。

着々と製品への正式採用や検討、テストも増えているとのこと。清水社長は「採用実績を増やして生産コストを下げ、国内市場を足がかりとしてアジア市場に広げていきたい」と話しています。

[取材後記]

取材を通じて素晴らしいと感じたのは、単にその技術が画期的というだけでなく、それを使うユーザーにとって様々なメリットが発生し、しかもその効果が分かりやすいということ。製品の開発に携わる設計・開発者だけでなく、製造工程となる生産技術や製造技術、さらには調達担当や経理担当などにも効果が波及することを聞き、とてもワクワクしました。

また、この技術の核となるインクジェットによる印刷、銀インク、めっきという3つの技術は、まったく新しい技術ではなく、ある意味枯れた技術、熟成した技術です。P−Flexはそれらを組み合わせることで生み出されたというのは新鮮で、技術的蓄積がある日本にもまだまだチャンスがあることを感じさせてくれました。

こうした素晴らしい技術と製品が広まってくれることを祈っています。

★参考:P−Flexカタログはこちらからダウンロード

★参考:P−Flex、サンプル無料配布中

★参考:エレファンテック