これからの変化の時代に向けてのカイゼン【17】

今回は先回に引き続き『儲かるメーカー 改善の急所101項』【急所65】の解説です。

【急所65】設計改善は、現場改善に100倍勝る。(3)

先回は現行の製品の設計変更の話をしましたが、今回は新規に設計をする場合の話をいたします。

みんなが生産の現場で苦労をしていた時に、設計者が設計を変更してくれたお蔭で難しい部品の組付けがずっと簡単に行えるようになったり、その部品そのものが不要になったりしてモノづくりが格段に楽になることがあります。

だったら最初からそういうように設計してあればもっといいに決まっています。

でも設計者は現場のモノづくりをあまりよく知らないのでそれができないということが多いのです。

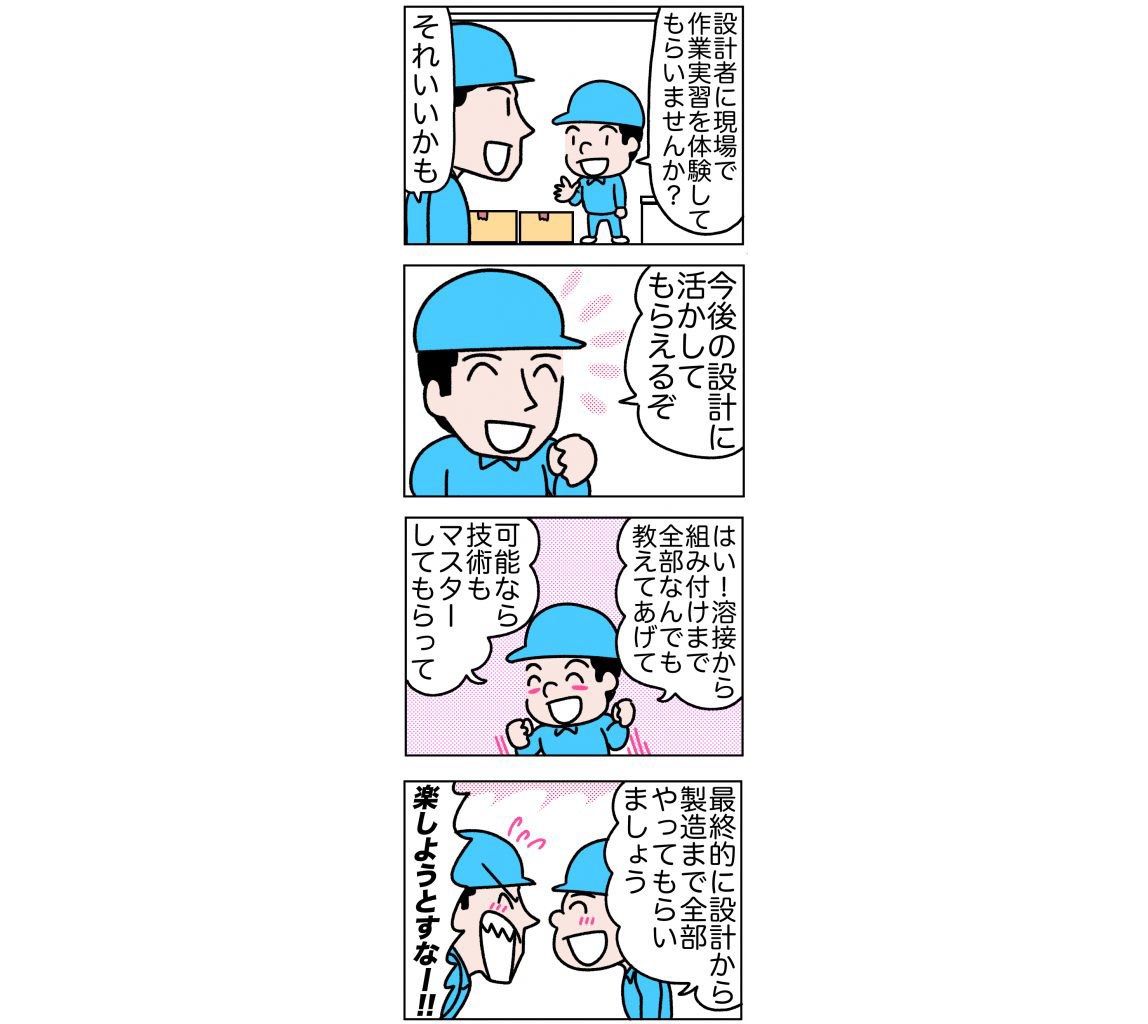

そこで設計者にモノづくりをもっと知ってもらうために、設計者が現場で作業実習をしたらどうかという意見が出てきます。

しかしこれは「言うは易し、行うは難し」、

ただでさえ忙しい設計者にそんな時間あるわけないだろうという声が即座に出てきます。

私もそうだよなと思います。そこで妥協案です。

もし設計の途中でその内容を検討するDR(デザインレビュー)の機会がある場合は、その会議に生産現場でモノづくりを担当している方あるいはそれを熟知している方にも参加してもらってください。

そして設計途中でも、こうしてくれると作り易いといった現場からの意見を入れられるようにしてください。

自動車業界ではこのようなことは当たり前に行われています。

コンカレントエンジニアリングとかサイマルエンジニアリングといわれているようです。

あるいは試作や正規立ち上げの時は設計した人が必ず立ち会うようにできませんか。

忙しくてもそのくらいは時間を取れるでしょう。

このような機会を通じて設計の方々もモノづくりの要点を学んでいくことができます。

設計段階から品質が良ければコストも納期も格段に良くなります。

無理だと言わずに一つでいいから、少しでいいからやってみて下さい。

よろしくお願いします。