これからの変化の時代に向けてのカイゼン【14】

今回は『儲かるメーカー 改善の急所101項』【急所65】の解説です。

【急所65】 設計改善は、現場改善に100倍勝る。(1)

先日、アメリカ人の技術者と雑談していた時に、彼から

「日本は現場改善のレベルはものすごく高いが、その反面で設計のレベルが不十分な時がある」

という言葉が出てきました。

確かに少しくらい設計に甘いところがあってもそれをカバーして良い商品を作ってしまう実力が日本の生産現場にはあるので、そこに甘えが生じている可能性はあると思います。

海外だと設計が不十分だと絶対にモノはできないとのことです。

設計レベルは低いが現場改善でカバーして良いモノができるというのは決して悪いことではないのですが、設計レベルが高いうえに現場改善で更に良いものができる方がいいに決まっています。

設計レベルが向上したらその瞬間から生産現場が楽になりコストが下がり品質が上がるのですから設計レベルの向上は重要です。

私も設計に問題があるので、ものすごく苦労している現場を知っています。

聞いてみると設計変更依頼は以前から出し続けているけれど、なかなか対応してもらえないとのことです。

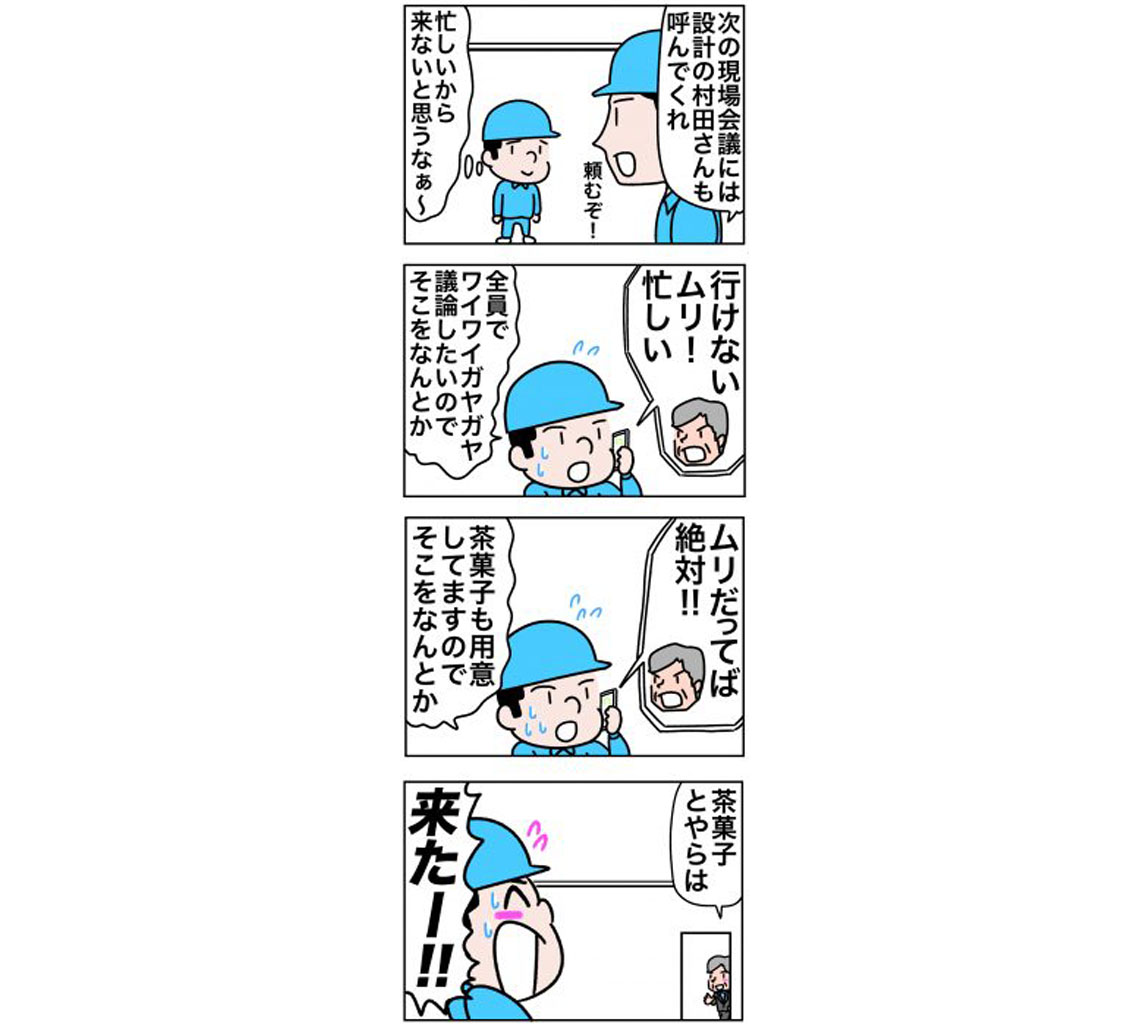

確かに設計をしている人たちはどこでも大忙しです。

しかし設計がすべての源です。

設計が悪くてそれを現場が苦労して作り上げるというのは大きなムダです。

どうすればこの問題を解決できるでしょうか?

私はここでもみんなの助け合いが答えだと思います。

お互いが頑張っていることを認め合ったうえで、全体最適の答えを絞り出す方法です。

そのやり方ですが、問題のある生産の現場にホワイトボードを用意します。

そしてそこに生産をしている人、設計をしている人、生産技術の人といった関係者が集まります。

リラックスして話し合いたいのでお茶も準備します。

そしてまず生産現場の人たちが、現在どのようにその製品の生産で苦労しているかと、これまで積み上げてきた改善内容を説明します。

ここまで改善で頑張っているけど最後の一歩のところを設計変更でサポートしてほしいといったアピールです。

設計の人はいつも忙しくて現場に来ることがないのでその苦労話を初めて聞いて驚きます。

そこからみんなでワイワイガヤガヤの議論がホワイトボードを使って始まると、ほとんどの場合有効な答えが得られます。

皆さんの職場ではどんなことができるか、ぜひ考えてみて下さい。