【Dの問題】目標より目的に注目

※当コンテンツは『面白狩り』の提供でお届けしています。

9.4 目標より目的に注目

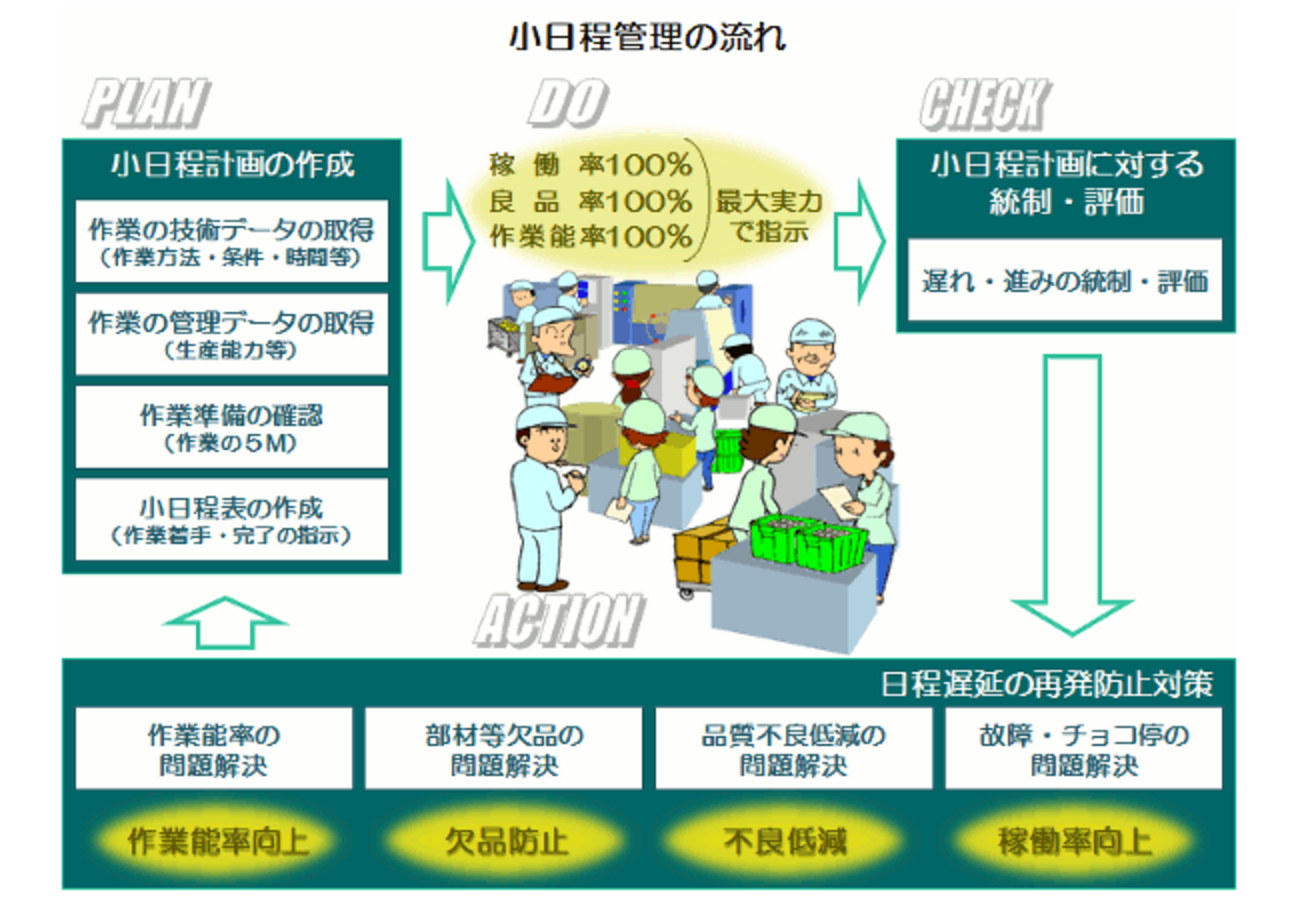

小日程管理は目標管理・進捗管理と連動して改善活動に直結する仕組みです。

この点に着目して、活動規模が大きくなる生産管理改革とは切り離し、生産拠点・工場ごとに小日程管理だけを実施することがよくあります。

小日程管理でよくやる間違いがいくつかあります。

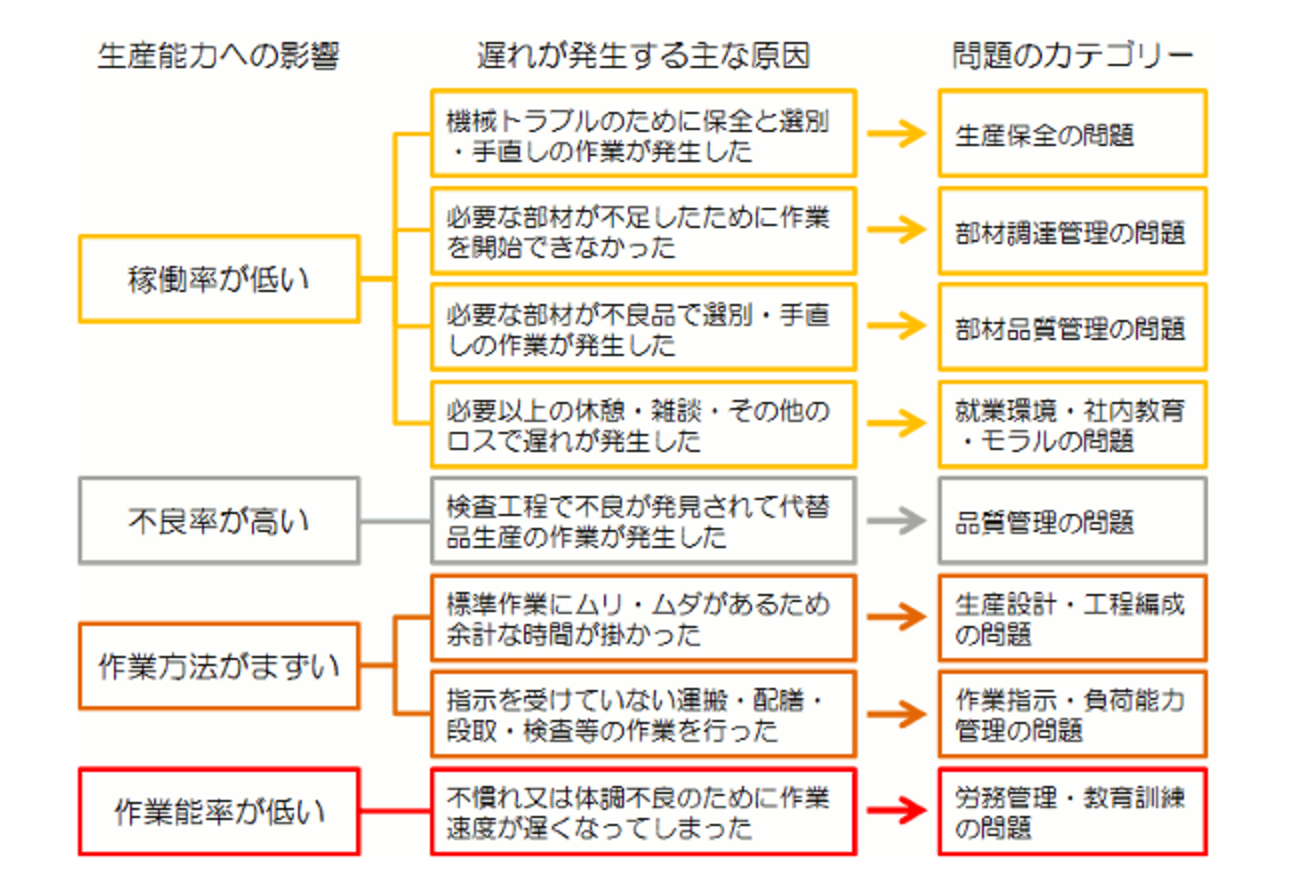

1.遅れの原因を作業能率に求める

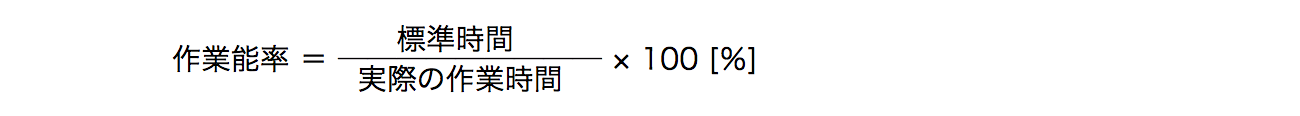

作業能率というのは

実際の作業時間が大きくなれば作業能率は下がり、小さくなれば上がります。

同じ作業を行って、実際時間が変動する要因は動作速度だけです。例えば、初心者や体調のすぐれない人は遅くなるでしょう。

慣れている人なら、最も疲労の少ない速さの上限というところでしょう。それ以上の速さを求めるのは問題があります。

作業能率を考える前に、作業中にロスはなかったか?作業のやり方は今のままで良いか? を考えるべきです。

このことを作業者とも話し合い、よく理解してから小日程管理を実施しないと、労働強化と誤解されかねません。

遅れる原因を考えてみると……

ほとんどの原因は管理上の問題に起因しています。したがって、

生産管理改革から切り離して、小日程管理だけを進める場合には注意が必要です。

2.根拠なしに目標を高くする

どの会社でも、毎年、営業方針を打ち出すと同時に生産性向上目標を設定します。

小日程計画の目標設定に、この生産性目標を用いることもあります。

ただし、最初の図に示すように、目標は現時点における計算上の最大実力で与えるのが基本です。

もし、生産性目標がこの値をオーバーする場合には注意が必要です。

目標が達成できないと、作業者はどうしてもその結果を気にします。

初めは目標達成できないのが普通だということと、目的は改善ということを作業者に理解させることが大切です。

この目的の説明をなおざりにして「とにかく目標値は高めに設定しておけ」という指示をする人がいます。

根拠の見えない目標設定は作業者に不信感を持たれてうまくいきません。

専門家でも平気でこういう言い方をする人がいるので、気を付けてください。

3.実績に基準を合わせてしまう

例えば、実際の時間が予定よりも遅れて、それが納期遅れとなってお客様に迷惑を掛けてしまった場合……

お客様第一は良いのですが、これでは問題を見えなくしただけで、本当の再発防止にはなっていません。

そのまま何の手も打たず、いつまでも欠陥を抱えたままだと、いつかまた迷惑を掛けることになります。

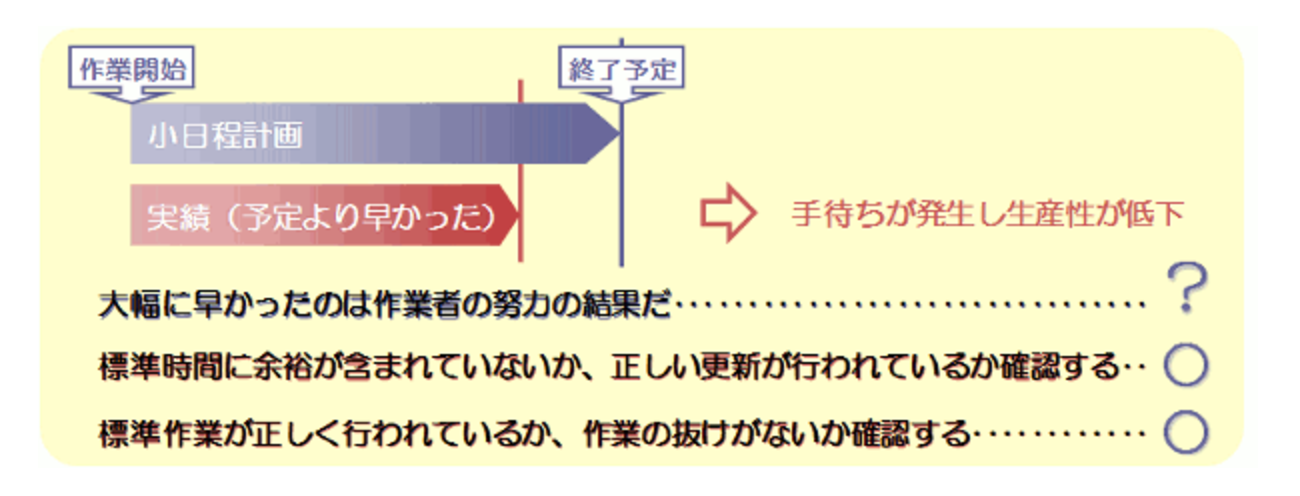

逆に実際の時間が予定よりも早くて、手待ちになってしまった場合……

作業者がただ頑張っただけだとすると、これはあまり良い結果とは言えません。

次も同じ時間でできる保証はないからです。

むしろ怖いのは、やるべき作業を端折ってしまうこと。

これは、小日程管理をやり始めた段階で、ほぼ計画通りに終了している場合も怪しいと思って確認した方が無難です。

一方、創意と工夫で作業方法を改善した結果ならば、大いに作業者の苦労をねぎらうべきでしょう。もちろん、標準時間の改訂を忘れずに。