【Dの問題】生産計画との連動

※当コンテンツは『面白狩り』の提供でお届けしています。

8.3 生産計画との連動

MRPは、今ではごく当たり前な生産管理の1ステップに過ぎませんが、最初に登場したときは耳慣れない横文字のために、画期的な新管理手法として大きな注目を浴びました。

簡単な例で、MRPの手順を説明します。

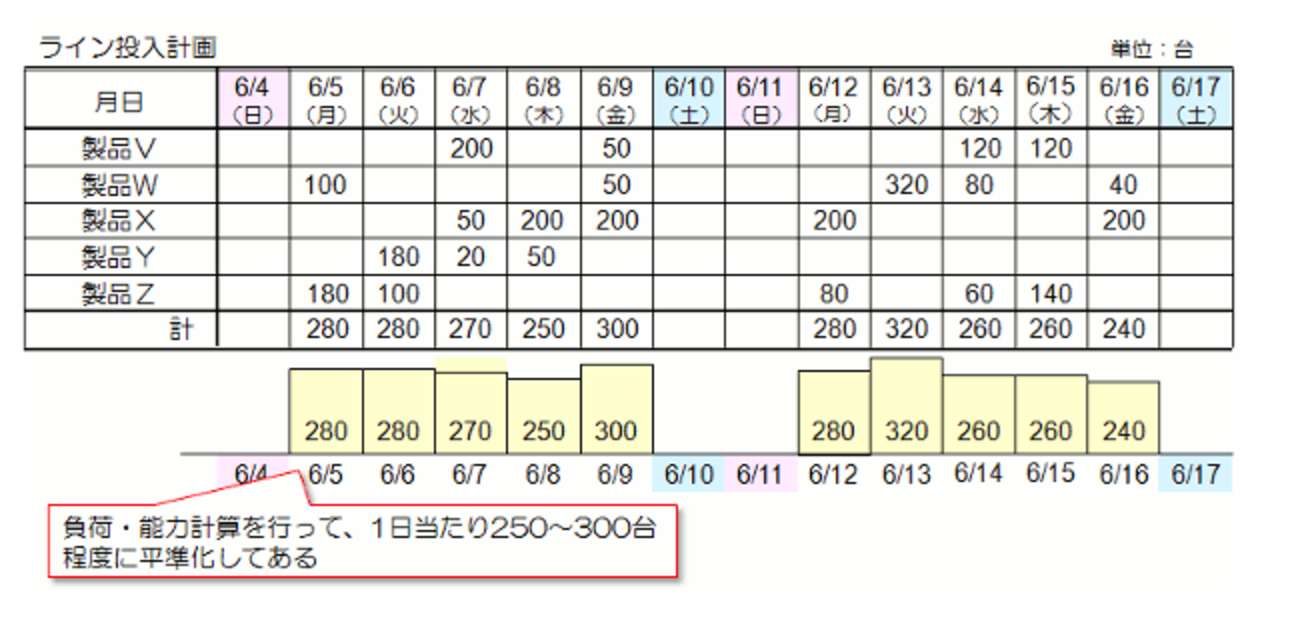

5種類の製品V、W、X、Y、Zを流すラインの大日程計画(基準生産計画)から下のようなライン投入計画を作成しました。

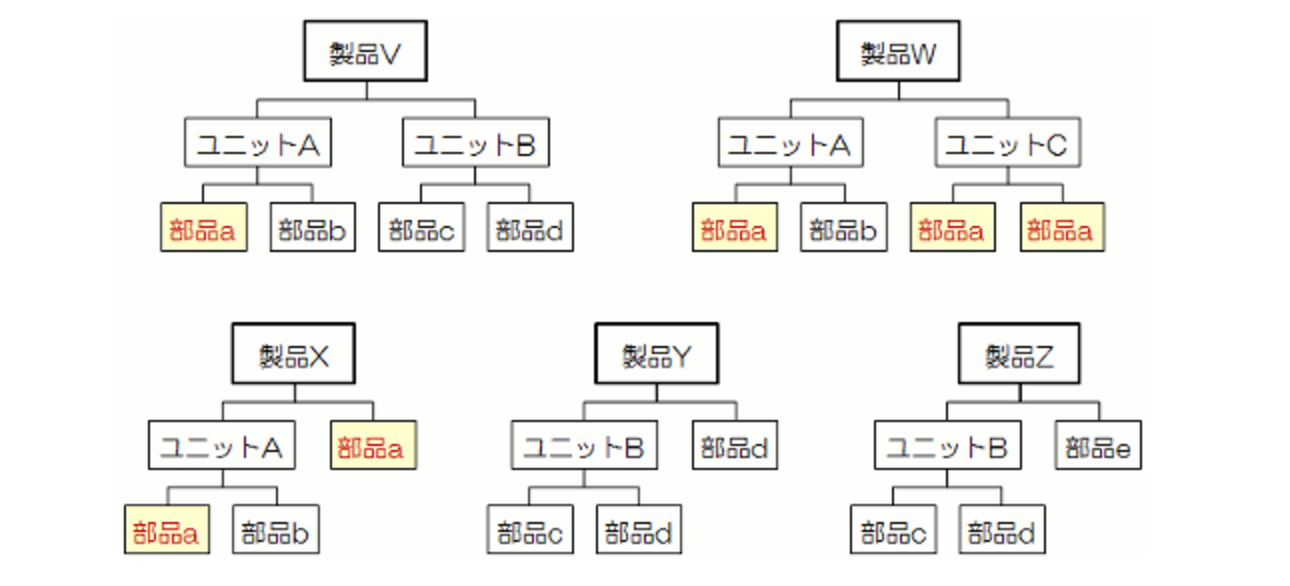

各製品の部品構成は次のようになっています(MRP計算では、このようなストラクチュア型部品表の整備が必須です)。

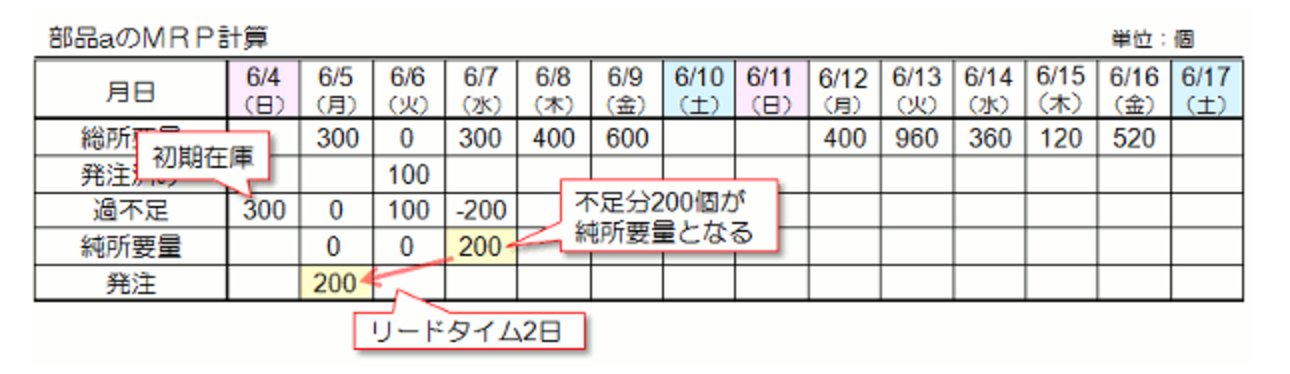

この中の部品aについてのMRP計算を試みます。

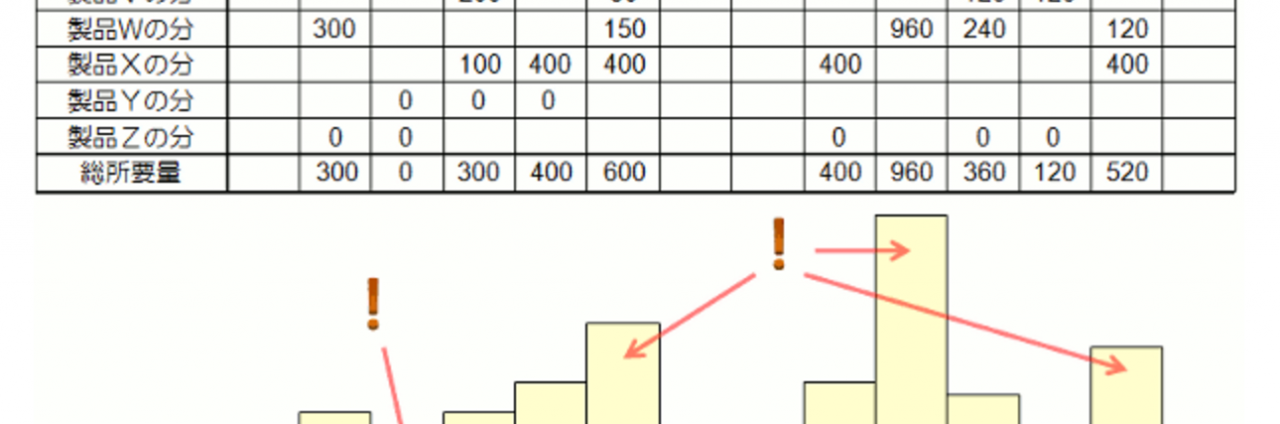

部品aは、製品Vに1つ、製品Wに3つ、製品Xに2つ、製品YとZには使われていません。そこで、各製品の投入数に使用数を掛けて、部品aの所要量を計算します。

製品ベースで平準化を図っても、個々の注文量や部品構成の違いのために、部品の需要はこの例のように不規則にばらつくのが普通です。定期発注や発注点が使えないのはこのせいです。

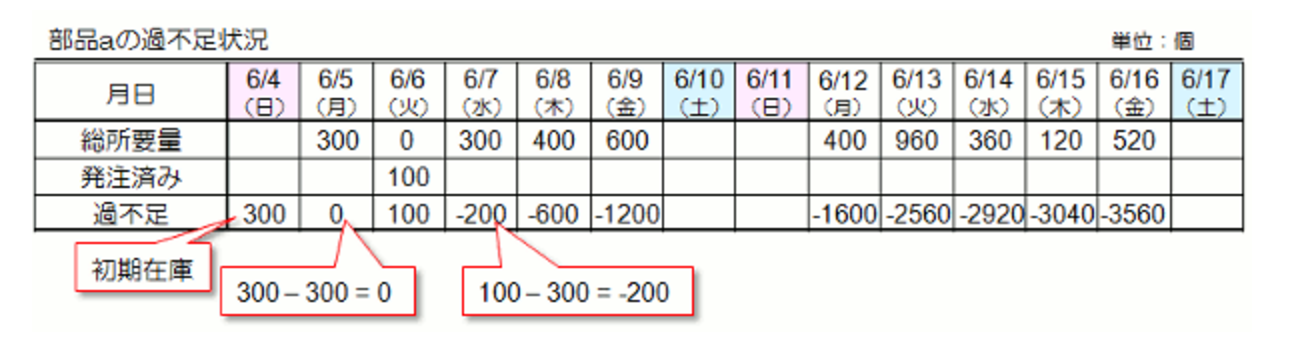

部品aの調達リードタイムは2日です。

初期在庫が300個あり、また、6/6納期で100個発注してあります。この状況で、6日以降の過不足は……

もちろん、このまま何もしなければ、不足がふくらんでいくばかりです。

そこでまず、7日に200個の不足が生じるので、この日の純所要量200個を調達する注文を出します。

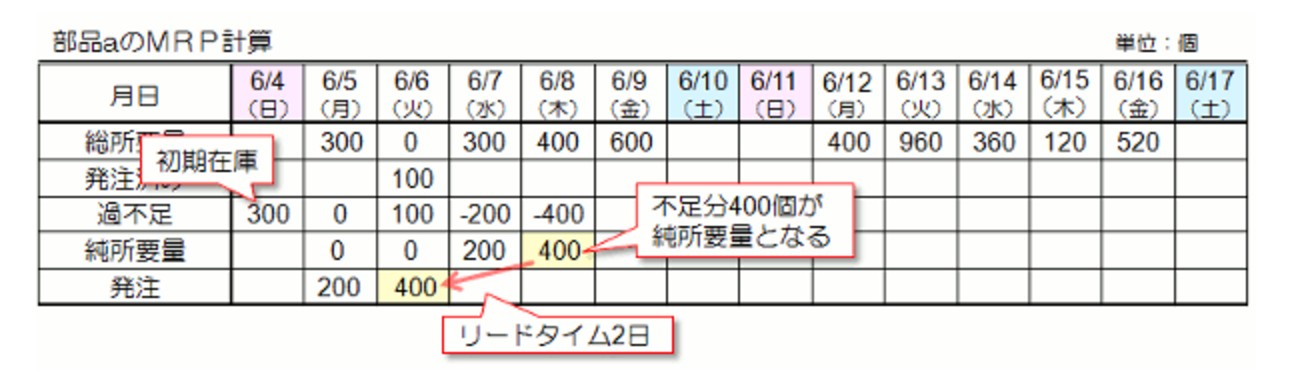

7日の不足が解消されると、次の日の不足が400となりましたから、この分を発注します。

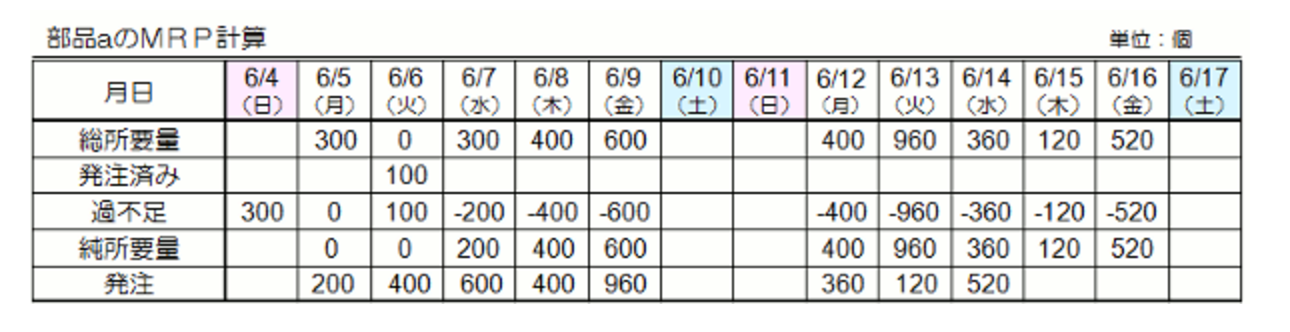

以下、同様にして純所要量を計算し、発注計画を立てていきます。

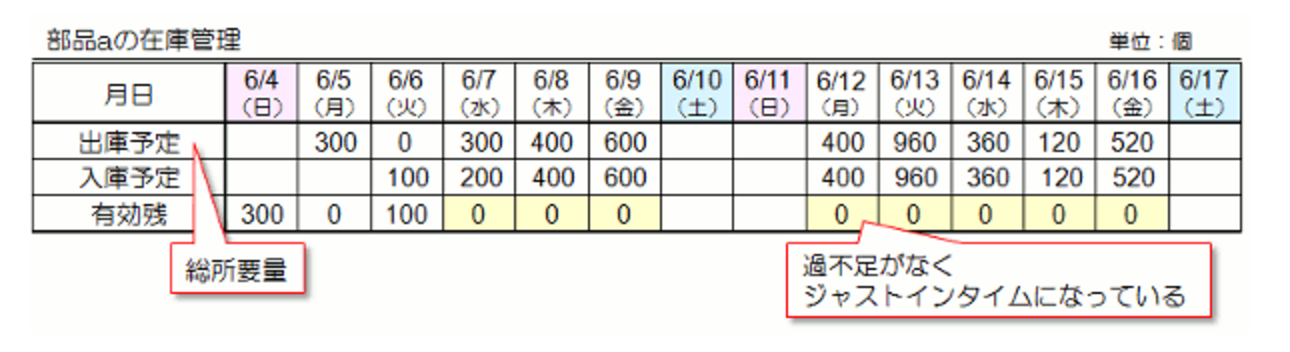

当たり前のことですが、このように部品手配すれば、トラブルがない限り、過不足なく部品が調達できます。

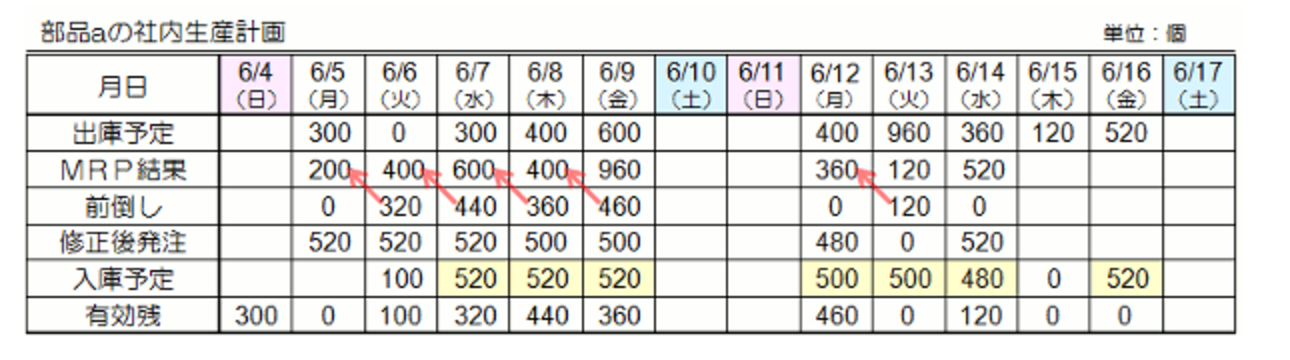

この部品aが社内生産の場合、発注量を平準化する必要があるかもしれません。その場合は、このMRP計算をベースにして、前倒し山積みをします。

このように計算過程をひとつひとつ見ていくと、ごく簡単なことと思うでしょう。ところが、実際の生産ラインで使われる部品すべてを扱うとなると、これは大変な作業になります。

コンピュータでMRPができるようになったことは、まさに画期的なことでした。

MRPはExcelでも簡単に計算できます。トライしてみてください。

MRPはコンピュータベースという特性から、社内で活用されている会計や人事、販売などの情報システムと連携し、ERP(Enterprise Resource Planning:企業資源計画)に発展しました。

さらに、協力企業や取引先も含めたトータルなマネジメントへと展開したのがSCM(Supply Chain Management:供給連鎖管理)です。