【Dの問題】段取削減テクニック

※当コンテンツは『面白狩り』の提供でお届けしています。

6.6 段取削減テクニック

段取作業は対象ロットの仕様が変わる都度発生します。

ということは、多品種になればなるほど段取時間が大きくなるので、小ロット多品種が当たり前な今の時代は、常に悩みの種です。

そこで、段取削減の定石とも言える考え方を上げておきます。

1.外段取化

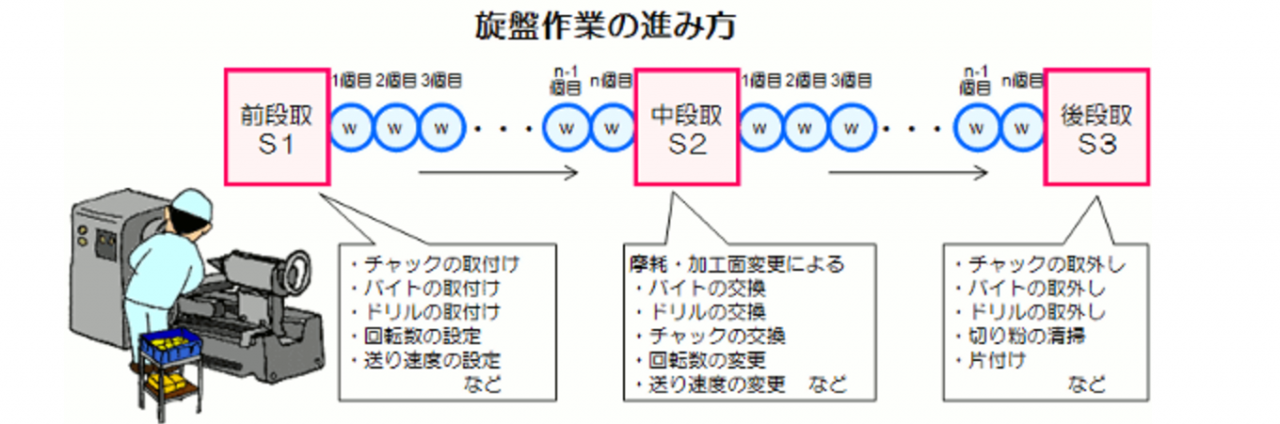

段取作業が現れる様子は次のようです。

まず着目したいのは、段取作業の中であらかじめ済ましておける作業はないか?

上の例では、バイトやドリルなど、その都度どれを使用するか決めてから取り付けます。

この使用工具を前もって選定しておいて、取り付けるだけにしておけば時間短縮になります。

このような、あらかじめ済ませておける段取作業のことを、外段取と言います。

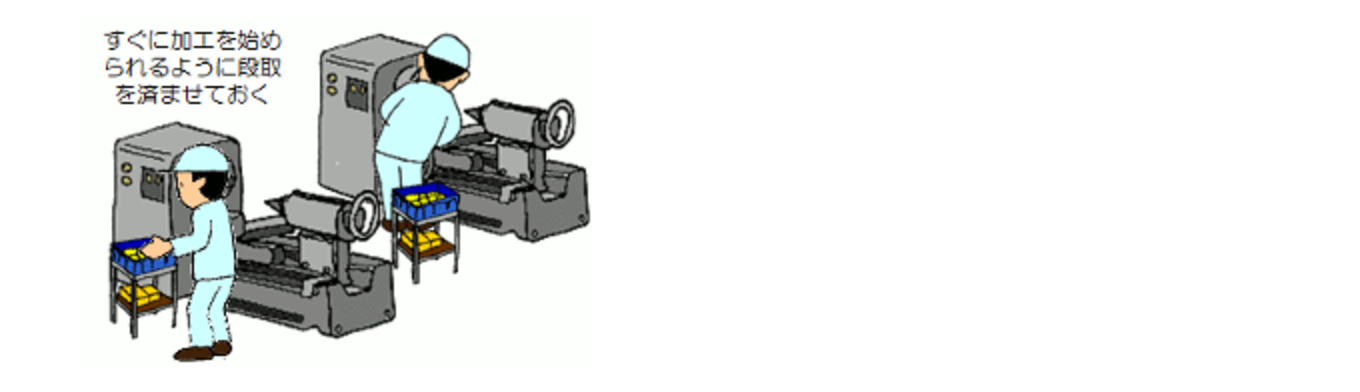

もし、同程度の能力の代替機械があれば、片方の機械で作業している間にもう片方の段取作業を済ませておけば、リードタイムに現れる段取時間はゼロになります。

外段取化は簡単で効果も大きいですから、やれるものからどんどん進めてください。

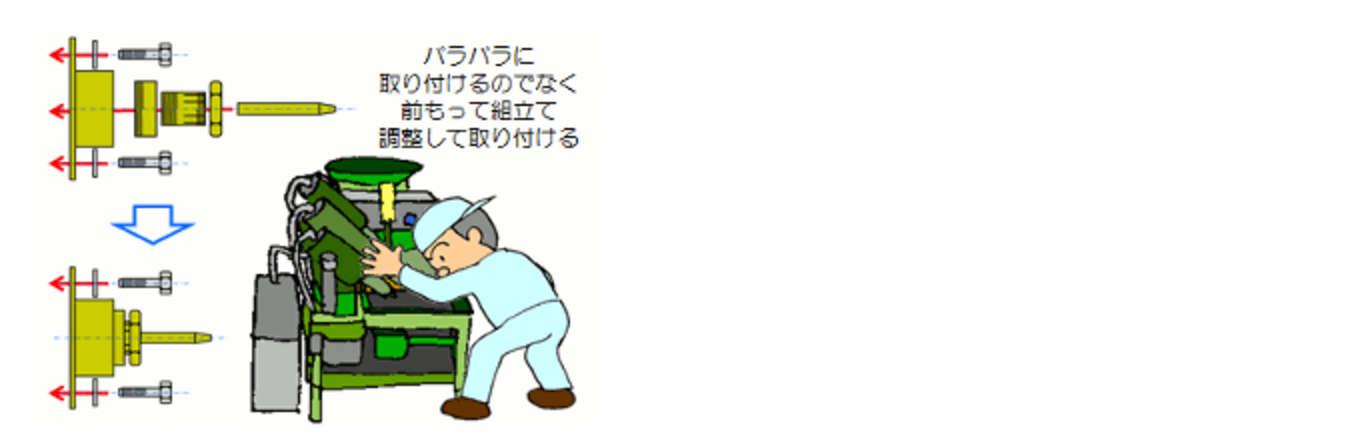

2.ユニット化

ひと通りできそうな箇所の外段取化を終えてしまうと、あとは内段取(つまり、前もってできない段取作業)をどうするかという話になりますが、あきらめるのはまだ早い。もうひと工夫で、外段取にできる場合があります。

例えば、段取りの際に保持具や取付具を個々に取り付けた後で、調整や位置合わせをしているようなことはないか。

それを組立調整済みのユニットにしてそのままカートリッジ交換のように取り付けることができないか。検討してみてください。

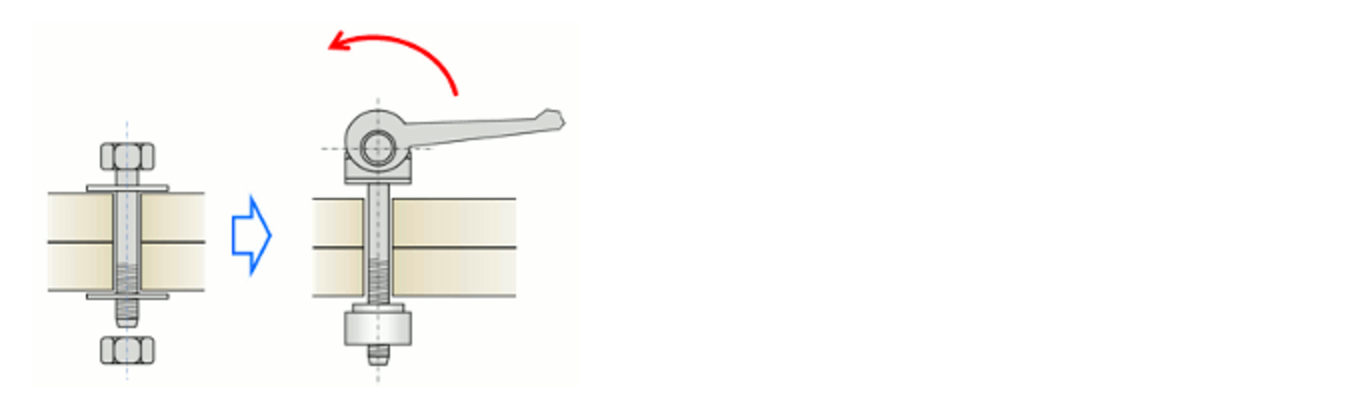

3.ワンタッチ化

保持具や取付具などの取り付けの際は、ボルトやネジで固定することが多いと思います。

実際の作業を観察すると、このネジ締め動作に時間が掛かっている例がよく見られます。また、締め具合によって調整や位置合わせが必要になることもあります。

もし、強度の問題がなければクイックレバーやカプラー、コレットなどのようなワンタッチで固定できる機構を検討することも段取時間削減のヒントになります。

4.GT化

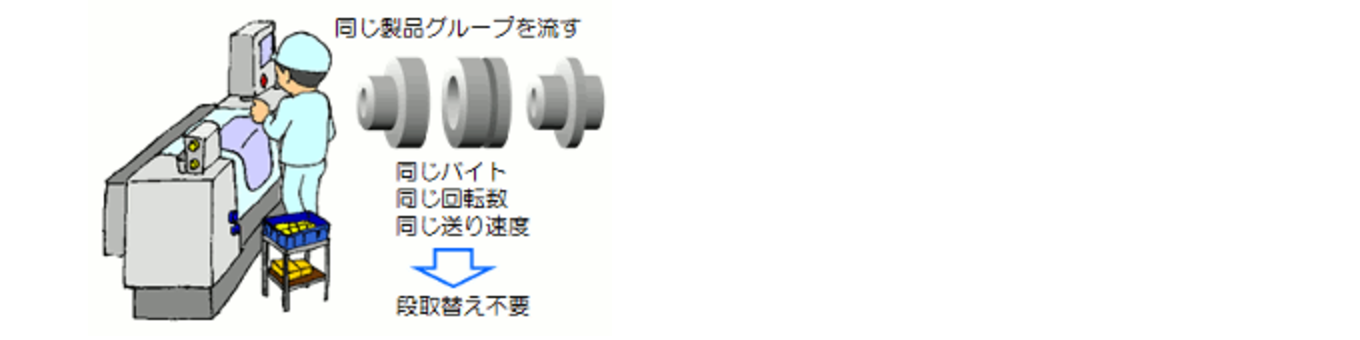

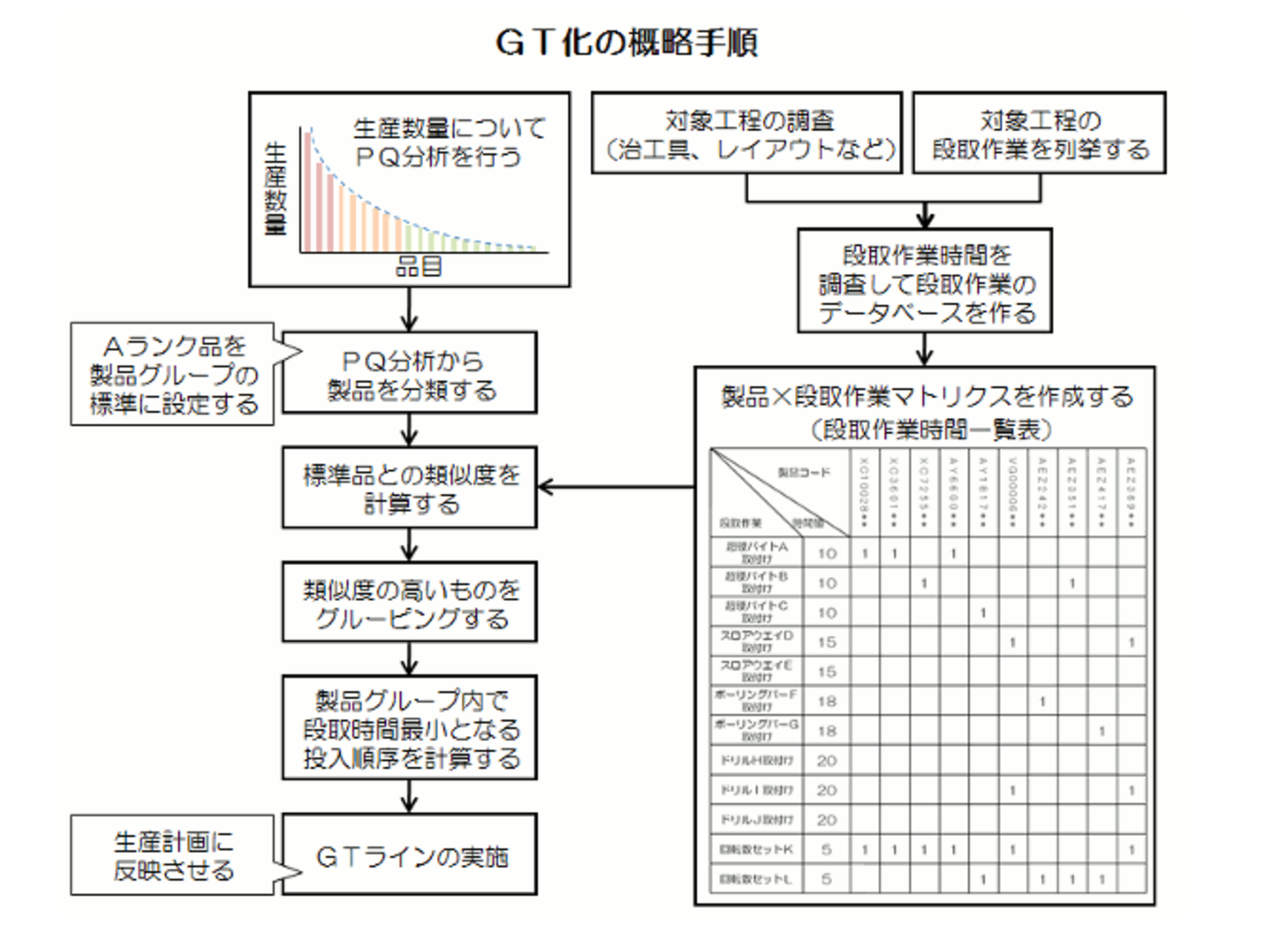

標準化は製品の種類を整理していきますから、自ずと段取削減に効果があります。GT(グループテクノロジー)はその標準化の考え方のひとつです。

もともとは、形状や材質の類似した製品を集めてグループ化する手法でしたが、段取削減効果に注目して、段取作業類似でグループ化します。

つまり、同じ段取作業のロットを連続して流せば、その段取作業を省略することができます。

そこで、対象工程のすべての段取作業を調査して段取時間見積り用のデータベースを構築します。これを基にして段取作業の類似した製品を集め、生産計画に反映させて段取時間を削減します。

段取時間のデータベースは、最適投入順序の計算や使用機械選択の判断などに活用することができます。

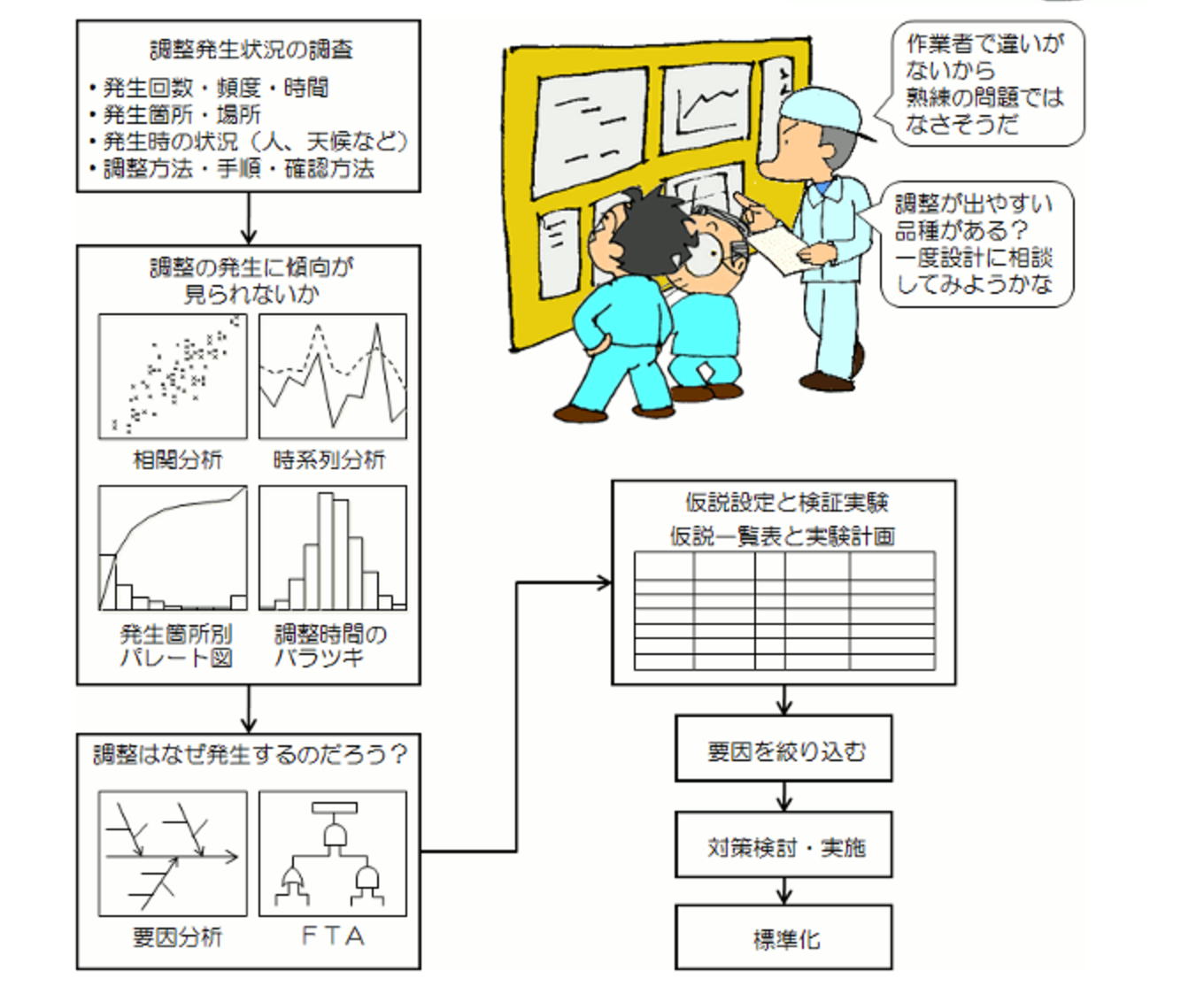

5.調整をなくす

機械や装置の段取りで、しばしば目につくのが調整という作業です。

段取作業として時間値を把握しようとすると、全く行われないこともあれば、かなりの時間を掛けて行うこともあり、まことにつかみどころのない厄介な代物です。

さりとて、頻繁に現れるようだと、生産計画を乱して納期管理に影響するので、無視するわけにもいきません。

段取りがうまくいけば、やらないこともある……ということは、本来やらなくても良い作業です。

調整は正規の段取作業というより作業のバラツキと捉えるべきです。

したがって、アプローチとしては品質改善のように調整の原因を捉えて対策していくことになります。