【Dの問題】できるようにする工夫

※当コンテンツは『面白狩り』の提供でお届けしています。

8.6 できるようにする工夫

とまあ、ひと通り、部材調達管理についての基礎知識を羅列してきましたが、現実問題としては……

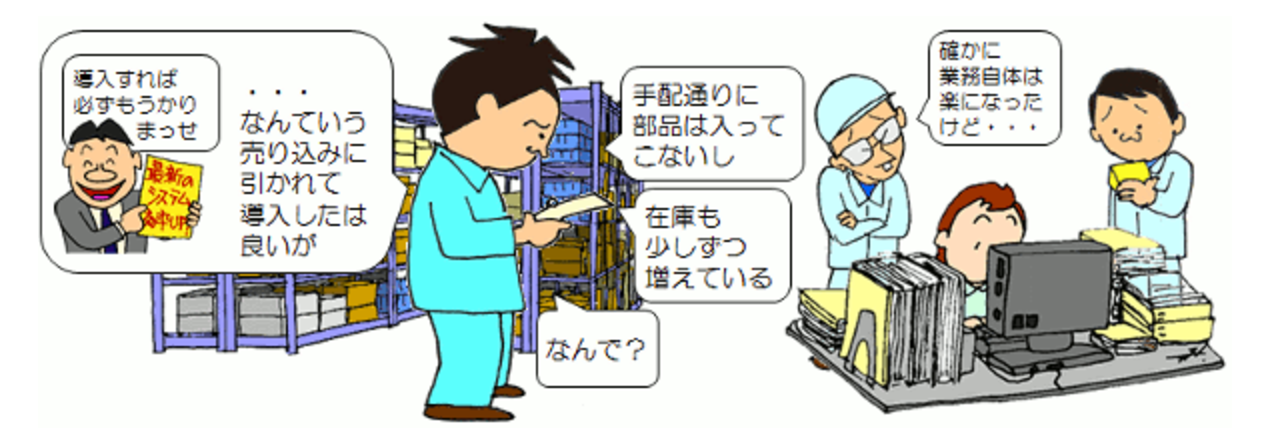

【問題17】最新のERPを導入したのにシステムを使いきれず、部品の欠品や長期滞留化など、導入前とあまり状況が変わっていない。

システムの計算結果に基づいて発注しても、実際にものを作り、納入するのはコンピュータではありません。現場はシミュレーションとは違います。

また、合理的な発注方式を手に入れても、計算の元になる生産計画の精度が悪ければ、ただの数字遊びに過ぎません。

やはり、標準化や営業情報の精度向上、生産同期化の仕組み確立といったこれまでの話を抜きに考えることはできないのです。

前提はこれまでお話ししてきたことが整備され、ちゃんと機能していることです。

ところが……

かつて多くの会社がカンバン方式を導入する際、形からマネしようとした会社はすべて、できない理由を並べて撤退していきました。

では、カンバン方式の本家本元はどうだったかというと、できなければできるように工夫しようと、むしろ改善の動機付けにしていました。

“KANBAN”よりも“KAIZZEN”という言葉の方が海外で有名になったのは、こういうことです。

「だからできない」ではなく「こうすればできる」を考えましょう。以下は、発注システム構築の際の主な留意点です。

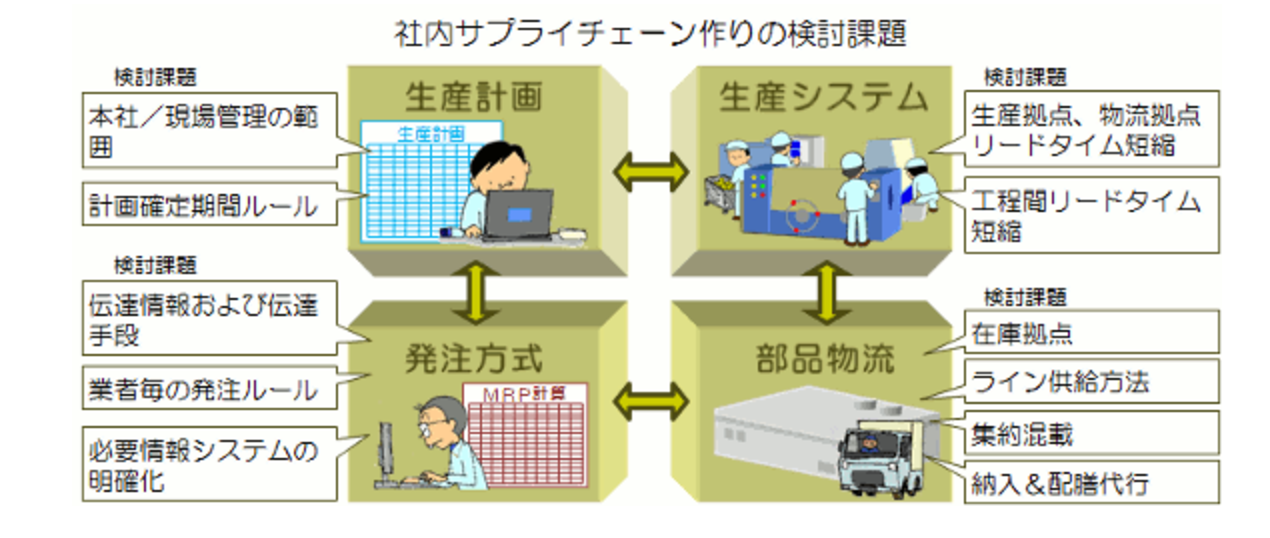

1.まずは社内サプライチェーン作り

足元をいい加減にしておいて、発注先にムリを押しつけることはできません。

上に示すような課題のクリアはもちろんですが、システム構築・運用に不可欠なルールを整備しておくことも怠ってはいけません。

例えば、長・短リードタイム品の定義や、計画の優先順位、注文のひも付きルールなどを明確にしておきます。

2.他社方式の研究・活用

サプライチェーン構築については、他社の例も参考にしましょう。

もちろん、直接指導を受けることは困難と思いますが、システムのベンダー(販売会社)や、物流関連機器の代理店から、

商品の導入事例など具体的な情報が手に入ることも少なくありません。

3.部材メーカー・生産ライン直結化

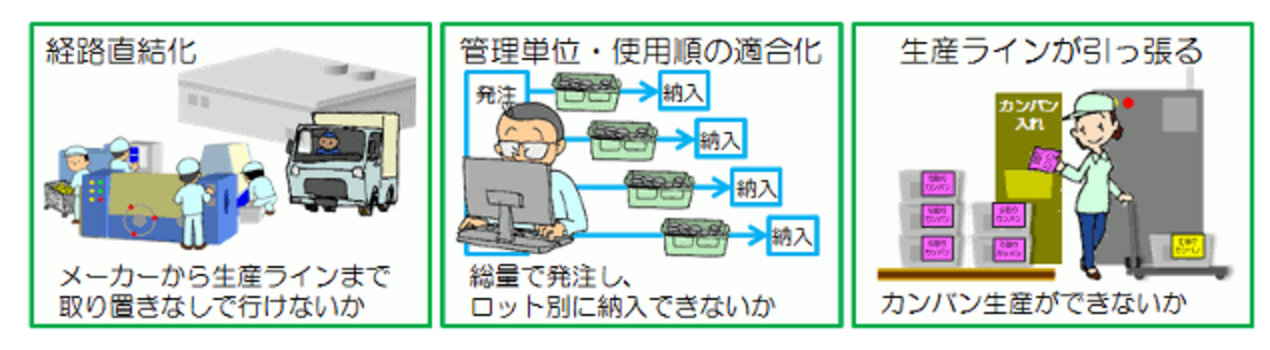

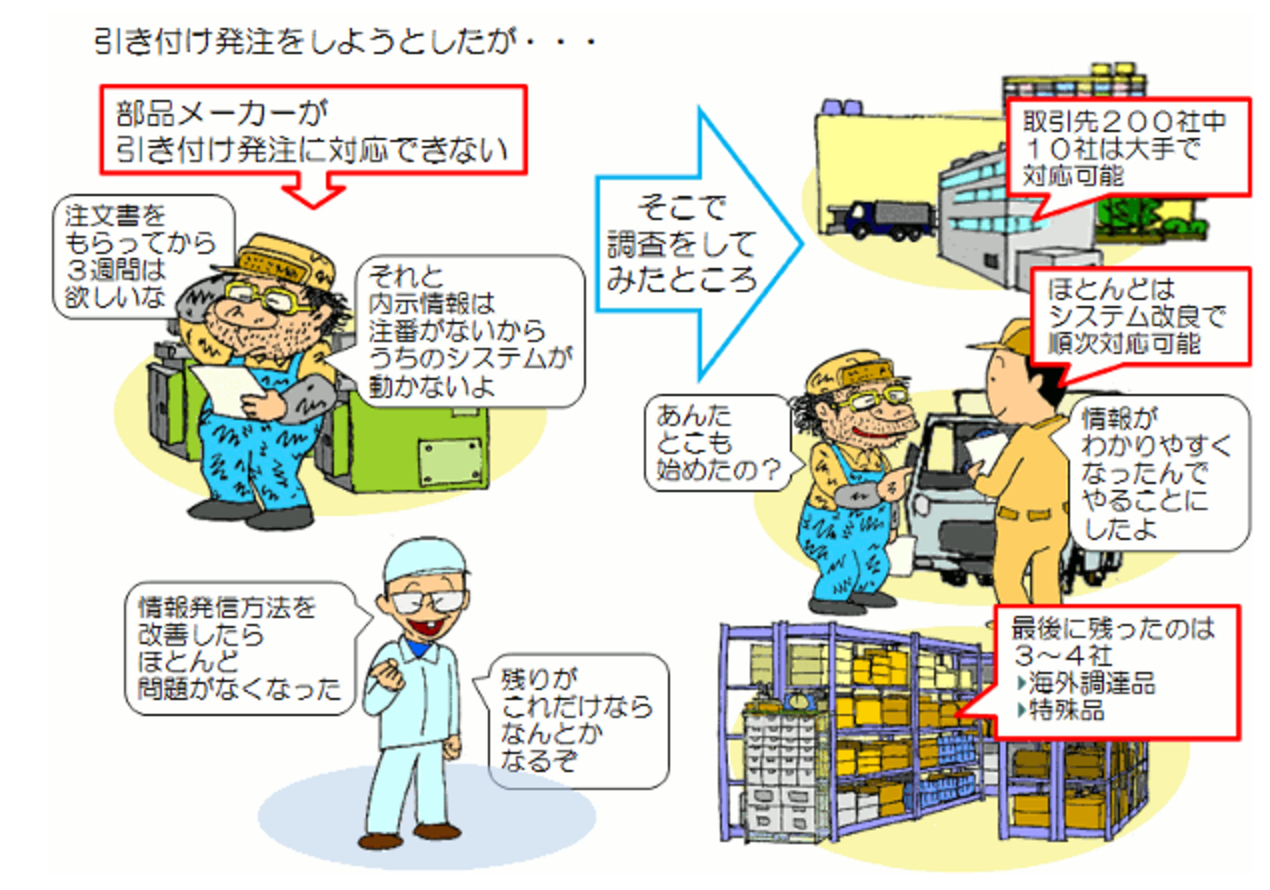

社外サプライチェーン作りです。例えば、次のような課題を検討します

4.全体最適物流

例えば、日別納入とか多数回納入、ライン直納など、ちょっと考えると業者にムリを強いるようで、コストアップになりそうに感じますが、トライしてみると、全体から見れば割安でできてしまうことがあります。

こうした改善をする場合、自社と業者を1対1で見がちです。

しかし、業者中心で見ると、混載便や3PL(サードパーティロジスティクス)など全体最適物流の可能性が見えてきます。

5.下請法遵守をタテマエでなくホンネでやる

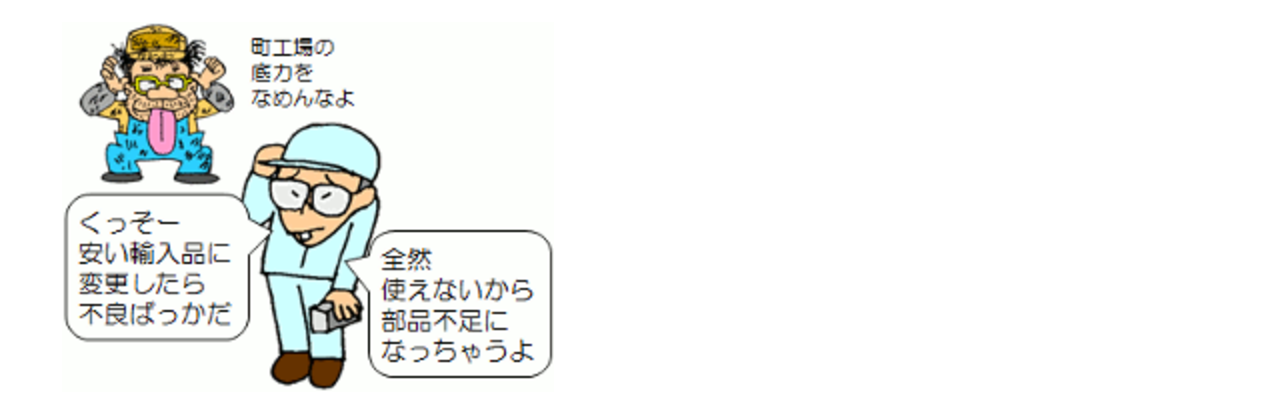

図体の大きな企業ほど目先のコストダウンに血道をあげて海外の安い生産拠点を求める昨今の風潮です。

しかし、我が国の製造業の本当の強さは、中小・零細の部品メーカーが持っている高い技術力にあることは論をまちません。

このことに気付いていなければ、日本経済も早晩大きく衰退することになるでしょう。

下請け保護については本気で議論することが大切です。

多少のコストアップは容認してでも下請け企業と共存共栄するくらいの気概がなければ、本格的なサプライチェーンなどムリと考えてください。

6.「時間」単位で調達リードタイムを短縮

これまで何度も述べてきたように、発注の手間や目先のコストに気を取られて、まとめ発注や月単位で手配しています。

しかし、実際はきめ細かい管理をしなければ、ジャストインタイムは実現できません。

月単位ではなく週単位、週単位でなく日単位、日単位でなく時間単位……と、そのような発想を最初からムリと考えているようでは先には進めません。