【振動解析と診断 】vol.4 ロータキットによる異常発生時の解析事例(1)

今回は、すべり軸受で支持され、一次危険速度よりも高い回転数で運転される高速回転機械の異常現象を模擬することのできる「すべり軸受ロータキット」を使った、異常発生時の解析事例を紹介します。

すべり軸受ロータキット

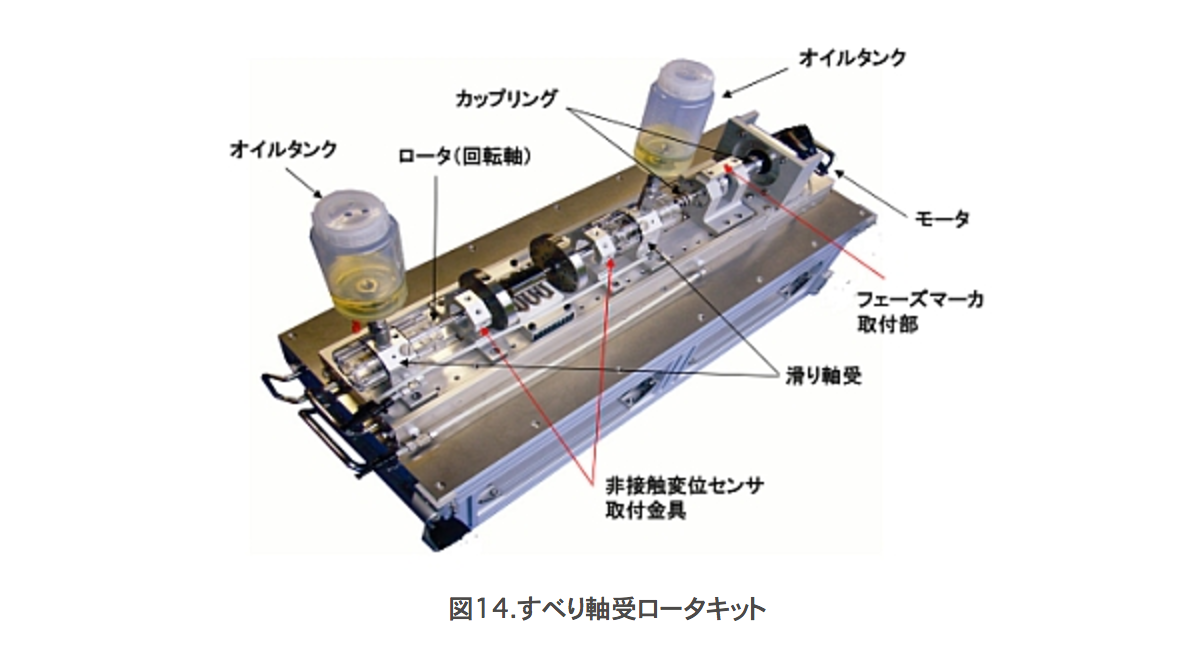

新川電機では、一次危険速度よりも高い回転数で運転される高速回転機械の異常現象を模擬することのできる油潤滑のすべり軸受で支持された、オリジナルのロータキットを製作しています(図14参照)。

このロータキットを使って模擬できる異常現象は、不つりあい、オイルホワール、ミスアライメント、ロータ構成部品の飛散、熱曲がりです。

このロータキットに取り付けたフェーズマーカ(位相基準センサ)と軸振動センサの信号をinfiSYS RV-200やKenjin等の振動解析システムに取り込むことで、バランシングのトレーニングや振動解析と診断のトレーニングを行うことができます。

なお、このロータキットでは、オイルホワールを発生しやすいように真円軸受を使っています。

このロータキットは「ISO規格に基づく振動診断技術者の認証制度」の訓練(新川センサテクノロジで実施)での使用はもちろんのこと、新川電機が主催するCMSセミナーや大型回転機械状態監視セミナー、さらにお客様の事務所で実施させていただく解析診断システムのご紹介とデモンストレーションでも使用しています。

図14のロータキットの全長は約1m、重量は本体だけでも約28kgあり、コントローラ等の付属品を含めて専用ケースに入れると80kg前後となります。

さらに、ロータキットを固定する架台も40kg前後あり、これをデモンストレーション実施場所に搬送するだけでも大変なため、全長が半分程度のものや2/3程度のものも社内用として製作し、お客様でのデモンストレーションに使っています。

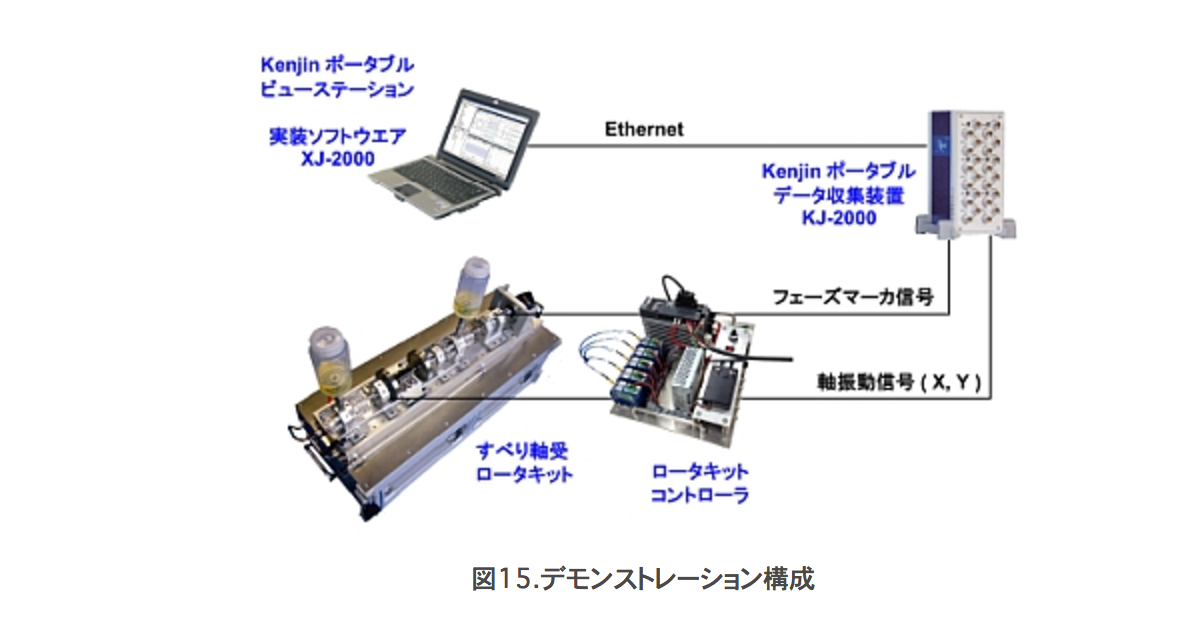

図15に、すべり軸受ロータキットとポータブル振動解析システムKenjinを使った異常振動現象発生と振動解析のデモンストレーションの構成を示します。

オイルホワール振動

それでは、上記で紹介したすべり軸受ロータキットでオイルホワール振動を発生させた時のポータブル振動解析システムKenjinによる解析データの説明をします。

オイルホワール振動は、すべり軸受で支持された回転機械特有の自励的な不安定振動で、すべり軸受の形状や油膜特性などの影響により発生します。

この振動は、一次危険速度の2倍以下の回転数において発生し、回転同期周波数(1X)の約1/2倍の周波数成分(約0.5X)の振動が発生するといった特徴があります。

また、潤滑油の粘性や軸受荷重などの影響を受けますので、ある条件でオイルホワールが発生している機械を同じ回転数で運転していても、潤滑油の温度や機械の負荷状態などを変えることにより発生しなくなることもあります。

なお、上記のように一次危険速度の2倍以下の回転数においてオイルホワールが発生した状態では、振動主成分の周波数は回転同期周波数の約1/2であり回転数の上昇とともに上昇していきますが、さらに回転数を上昇して一次危険速度の2倍以上になると、回転数が上昇しても振動主成分の周波数は一次危険速度と同じで一定となるオイルホイップと呼ばれる状態になります。

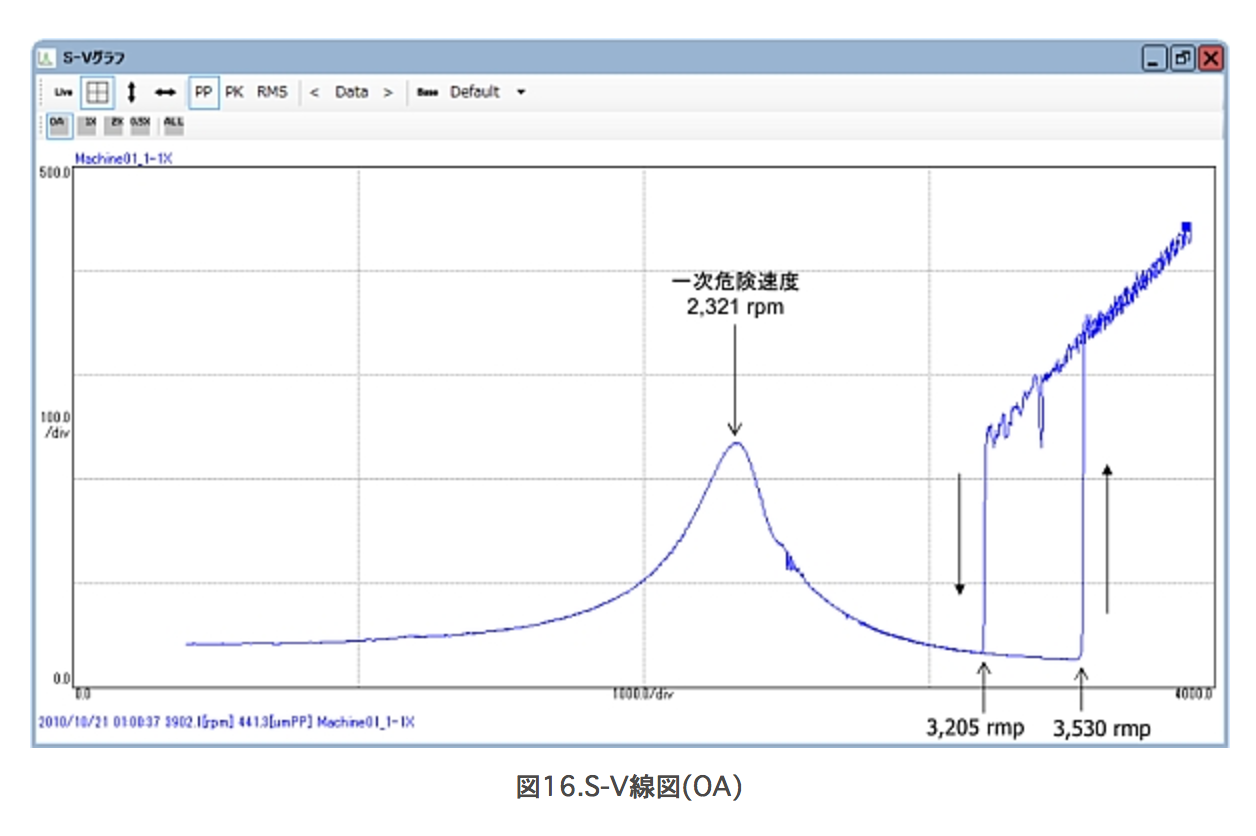

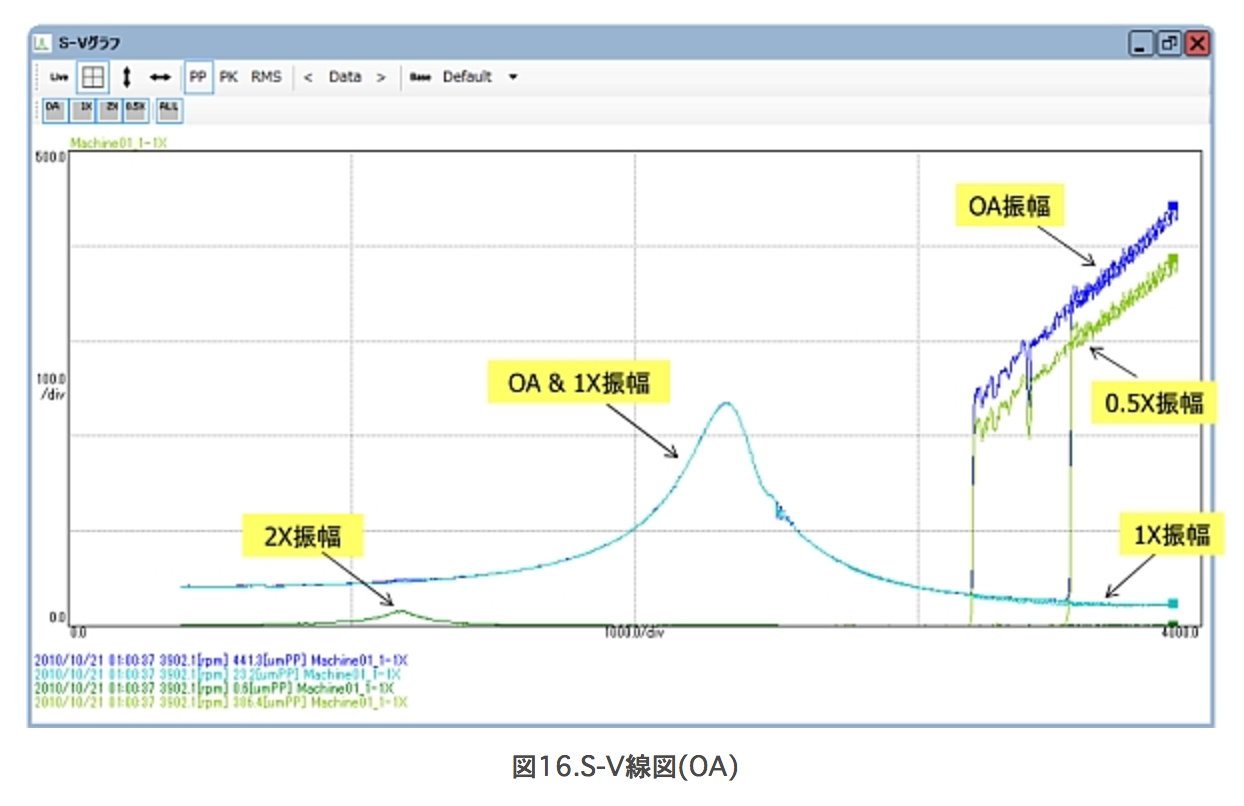

ここから解析グラフを使って、このロータキットで発生したオイルホワール振動の解析データを見てみます。まず、図16と図17のS-V線図を見てください。

S-V線図は、横軸に回転数、縦軸に振動振幅値を示したグラフで、オーバーオール振幅(OA)、1X振幅、2X振幅、および0.5X振幅を色分けして重ね描きすることができます。

図16はOA振幅のみ表示していますが、これから2,321rpmが一次危険速度であることが分かります。

振動値は一次危険速度通過後徐々に小さくなっていますが、3,530rpm到達時に突然大きくなり、回転数を3,900rpmあたりまで上昇させた後、徐々に回転数を下げて3,530rpm以下になっても振動値が小さくならず、3,205rpmまで下がったところでやっと小さくなっていることが分かります。

そこで、図17のように1X振幅、2X振幅、および0.5X振幅を重ね描きしてみると、高い回転数での過大振動は回転同期成分(1X)によるものではなく、0.5X成分が支配的であることが分かります。

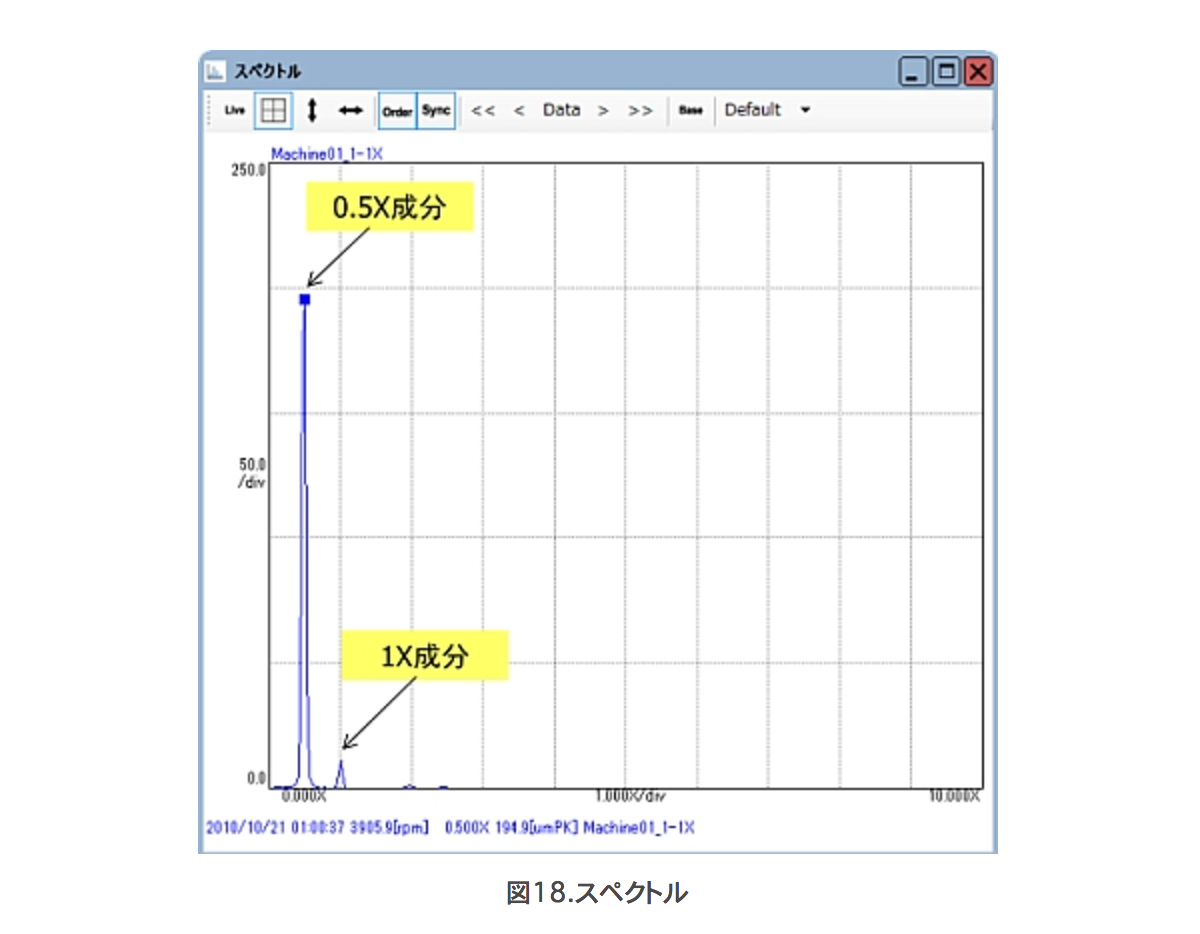

この過大振動発生時のスペクトルを図18に示しますが、これからも0.5X成分が主成分であることが分かります。

これらの解析グラフは、一次危険速度の2倍以下の回転数において、回転同期周波数(1X)の約1/2倍の周波数成分(約0.5X)の振動が発生しているという、先に述べたオイルホワールの特徴が現れていることを示しています。

したがってこの解析結果から、高速回転中にオイルホワールが発生している可能性が高いという推測をすることができます。

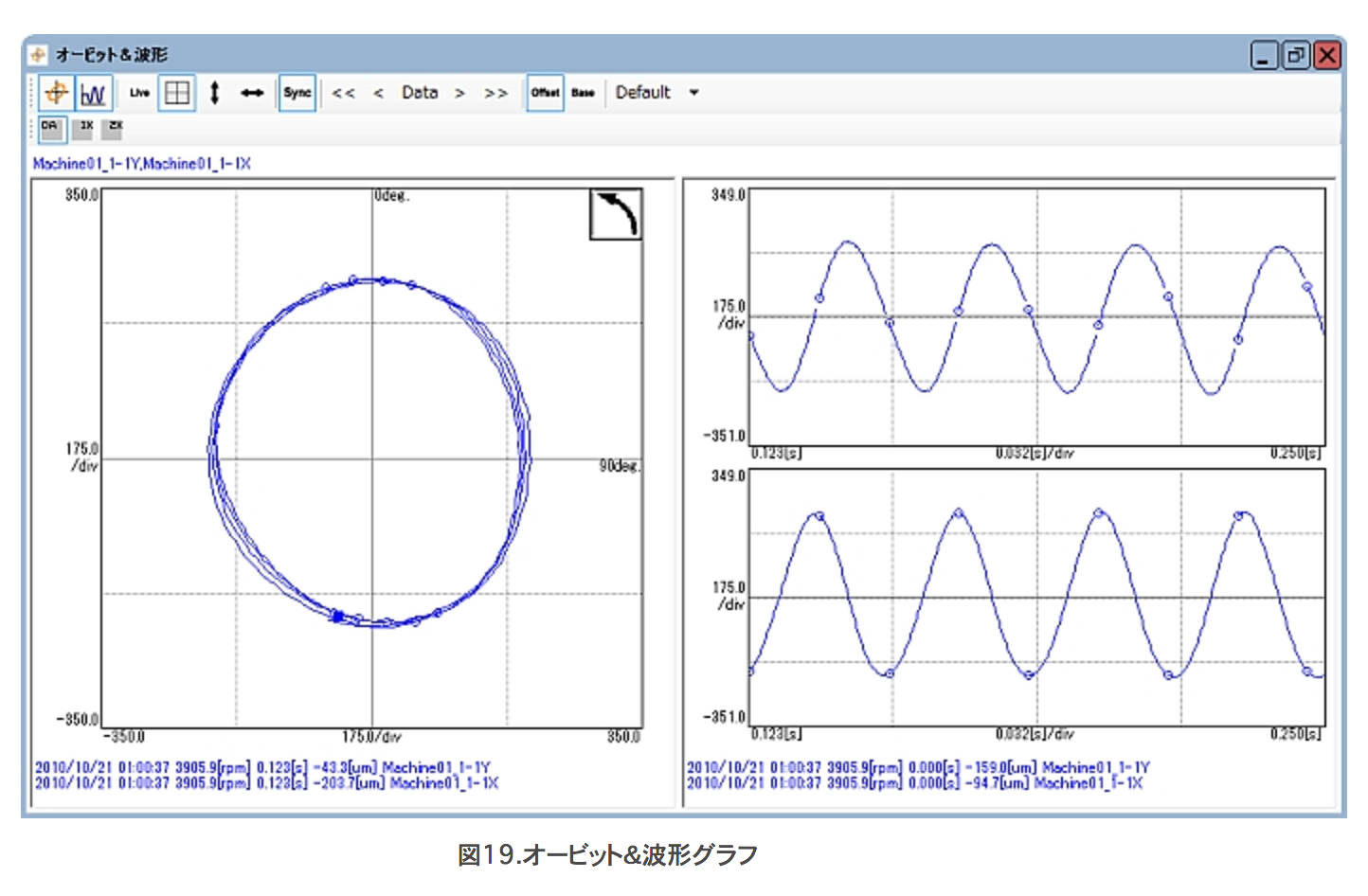

また、図19にオイルホワール発生中のオービット&波形グラフを示していますが、グラフデータ上の白丸(○)はフェーズマーク(位相基準)の位置を示すもので、この白丸から次の白丸までが1回転であるということになります。

このグラフから振動波形1周期の中に白丸がほぼ2個ずつあることが分かりますので、この振動は約0.5X成分であることが分かります。

このように、色々なグラフを使って発生している振動の特徴を捉えることができますので、各振動の状態によってその特徴を捉えやすい何種類かの解析グラフを見ることで、振動の状態をより確実に捉えてゆくことが可能となります。

次回もロータキットによる異常振動発生時の解析について事例を説明します。

出典:『技術コラム 回転機械の状態監視や解析診断』新川電機株式会社