【スマートファクトリー探訪】GEアビエーション航空機エンジン工場

ところ変われば品変わる

作るものが変われば工場も変わる

目指す場所が違えば、その到達地点は違ってくる

ということで、工場は千差万別。

作る製品の種類と数や、品質、納期、コストなど何を重視するか、または企業の事業規模によって工場の形も導入する設備も変わります。

そこで、各社のスマートファクトリーの取り組みと目指すところを通じて、スマートファクトリーへの道、自社にとって最適な工場、生産体制の作り方を考えてみましょう。

第一弾は、デジタル化の最先端を走るGE。

航空機エンジンを作るGEアビエーションのスマートファクトリーはこんな感じで作られ動いています

GEアビエーションが目指したのはデジタルとフィジカルを融合した製造工場。つまりは、工場とまったく同じ工場をデジタル空間に作ります

そこでは設計とリーン生産方式、サプライチェーン、修理・点検が1つのシステム上で統合されて管理。つまり設計から製造、保守までが同じデータを使って一連の流れで管理されています

【製品設計と製造】製品の設計段階から、データや工程の流れをデジタル化して情報の流れを作っておきます(デジタルスレッド)

【製品設計と製造】設計エンジニアは3Dプリント技術を使って試作品を作り、工場に原案を送ります。工場では製造現場なりの見解で設計エンジニアにフィードバックして連携します

【製品設計と製造】設計と工場が連携しあうことで6ヶ月かかっていたツール設計を3週間まで短縮。早期立ち上げを可能にします

センサが製造装置をつないでデータを集め、メンテナンス時期を予測

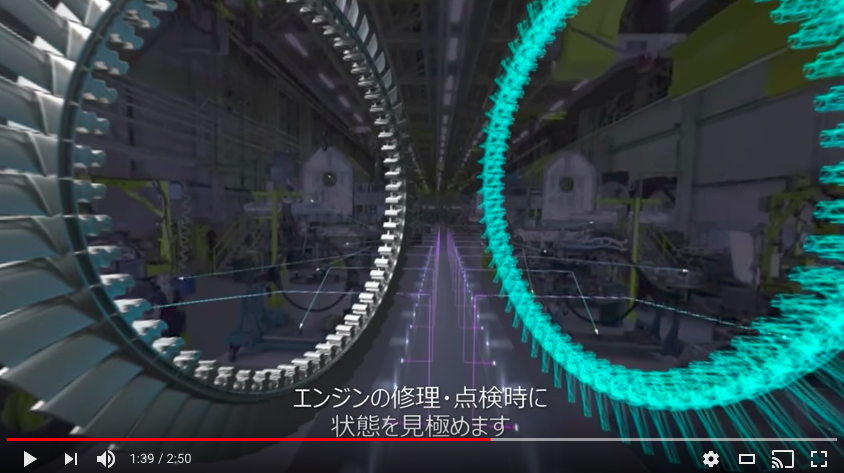

【製造と品質検査】修理点検時に、製造時との差分を見て状態を見極めます

【製造と品質検査】部品の組み付け時にはセンサ付きの機械で1本ずつの締め付けトルクを管理し、これもデジタルデータにアップして同期させます

【製造と品質検査】また組み付けられた製品は3Dスキャナーで撮影され、その3Dデータと設計図面を照らし合わせて差分を解析。わずかな違いも見逃さずに修正されます

【製品ライフサイクルマネジメント】エンジンは飛行機に搭載された後も、センサでデータを集め、稼働状況を報告してきます

フライトの気象条件や燃料消費量、機体の速度など

【製品ライフサイクルマネジメント】そのデータをもとに正確なメンテナンス時期を予測

【新製品開発にフィードバック】同時に設計技術者にもフィードバックされ、改良や新製品のアイデアとして使われます

さていかがでしたでしょうか。

GEが考える最適な生産、スマートファクトリー(ブリリアントファクトリー)はこんな形です。

ポイントは

・現実の工場とデジタル空間の工場を融合(デジタルツイン)

・製品の設計データもデジタル工場で管理

・設計データを製造工程、品質検査、保守メンテの工程でも活用(設計データを正として差分を活用)

・製品にもセンサをつけ稼働状態を監視

・故障やメンテナンス時期を予測

・製品改良や新製品開発にもデータを活用

ブリリアントファクトリーやGEのIoTへの取り組みは下記に詳しく載っています。こちらもぜひ参考に

フォード生産方式の次へ。GEの場合は「ブリリアント・ファクトリー」

“工場デジタル化”の実際を大公開!――「カイゼンを倍速に」 GEヘルスケア日野工場