『改善ぷちセミナー』工数削減の話

※当コンテンツは『面白狩り』の提供でお届けいたします。

1.時は金なり

工数というのは、人員を時間単位に換算した値のことです。

例えば、1日8時間操業の工場に、幹部も含めて50人の人が働いていれば、その工場には1日当たり、50×8=400(人・時間)の工数がかかっています。

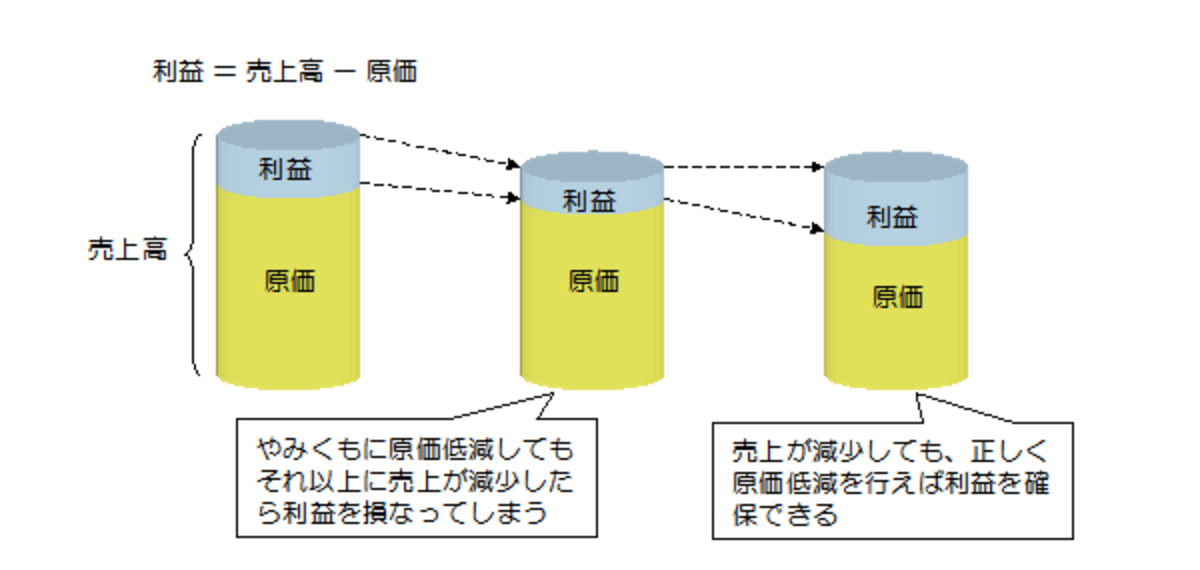

工数は人件費を計算する基になっていますから、工数を削減することができれば、原価低減につながります。

かといって、無謀な人減らしをすると売上高や生産高まで減らして、かえって利益を損ないかねません。

そこで、正しく原価低減を行うために、生産性という指標がとても重要になってきます。

生産性とは生産の効率のことで、生産における投入(インプット)と産出(アウトプット)との比です。

式に表せば、次のようになります。

生産の産出(生産高や生産量、売上高、利益など)

生産性 = ――――――――――――――――――――――――

生産の投入(就業人員や資材費、工数、経費など)

売上高や生産高を今と同じに維持しつつ工数を削減できれば、生産性は大きい値になります。

もちろん、同時に売上高・生産高も増えれば、生産性はもっと大幅に向上します。

原価低減を進めるときに、生産性をチェックしておけば、合理的な工数削減を行うことができます。

生産性はそのまま改善の指標としてもよく用いられます。

2.工場で行われていること

冒頭に例示した50人の工場の、400(人・時間)というのは、単純に人員と就業時間とを掛けたもので、就業工数 といいます。

この就業工数すべてが、生産の投入として付加価値創出に貢献しているのであれば文句はないのですが、実際には生産に役に立っていない作業や行動が含まれています。

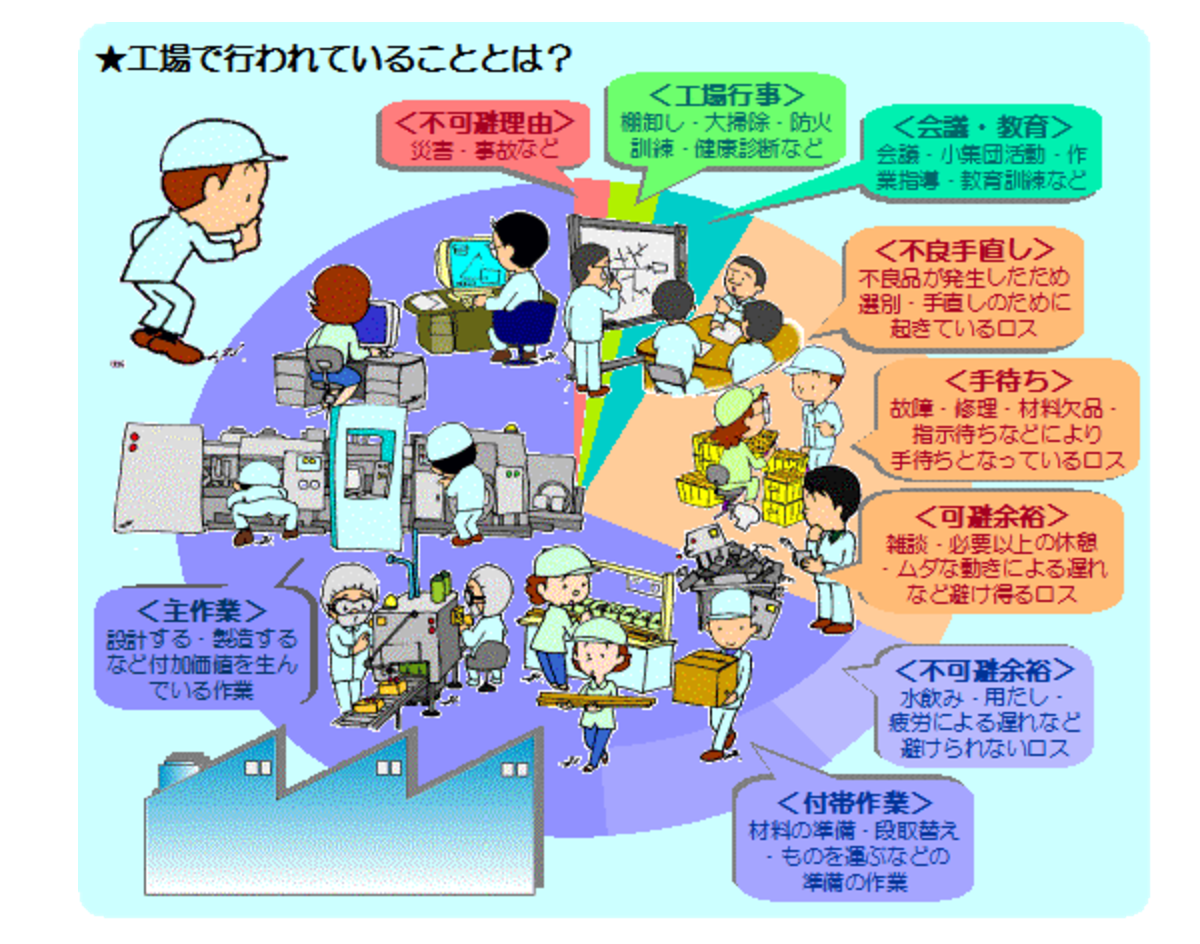

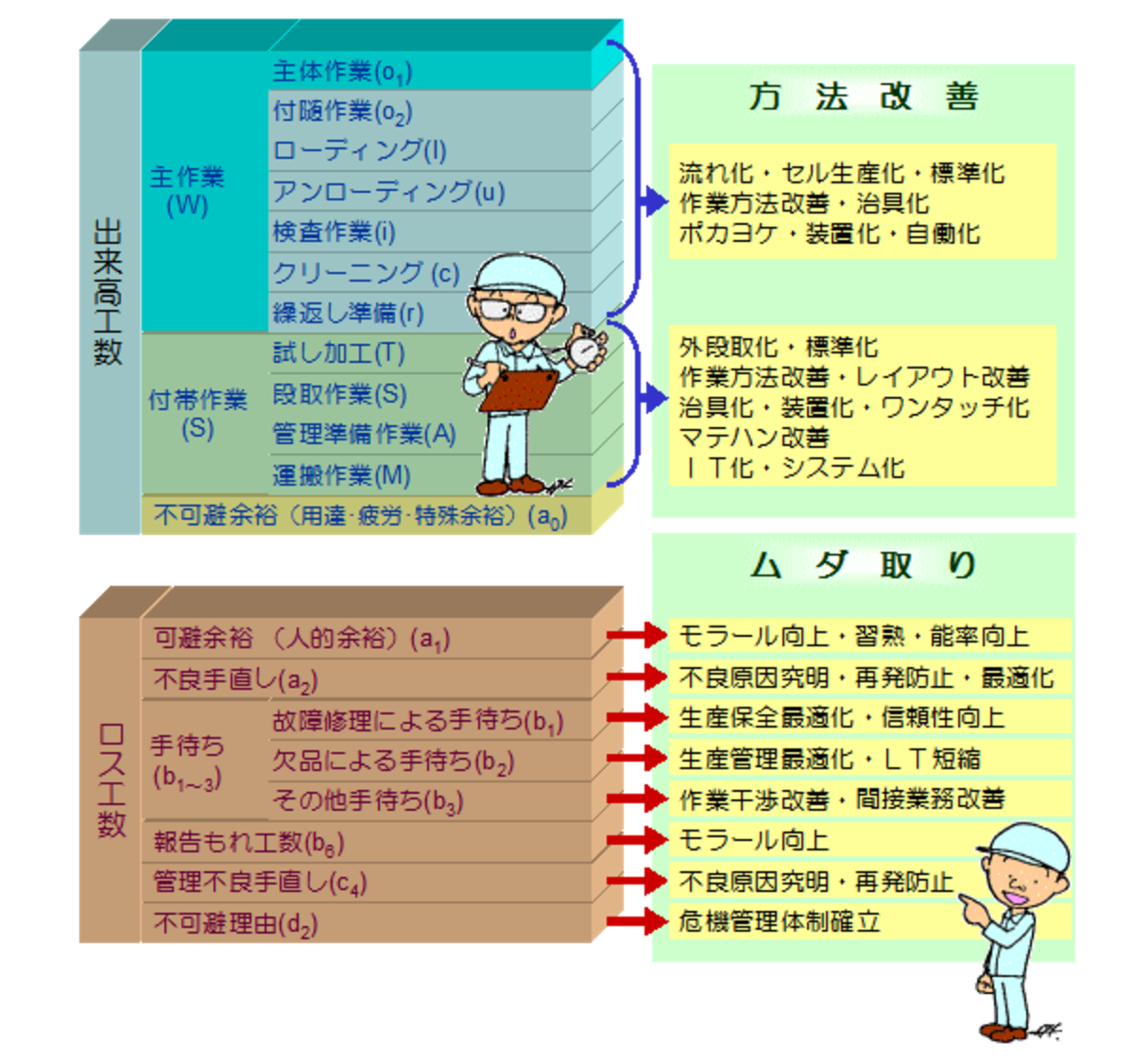

そこで、工場で行われていることを分類してみると、次のようになります。

イラストを見てわかるように、就業工数の中には不良手直しとか手待ち、可避余裕というようなムダが含まれています。

改善も何もしないで放っておけば、このようなムダなロス工数にも人件費を払っていることになります。

合理的な工数削減とは、このロス工数を限りなくゼロに近づけるということです。

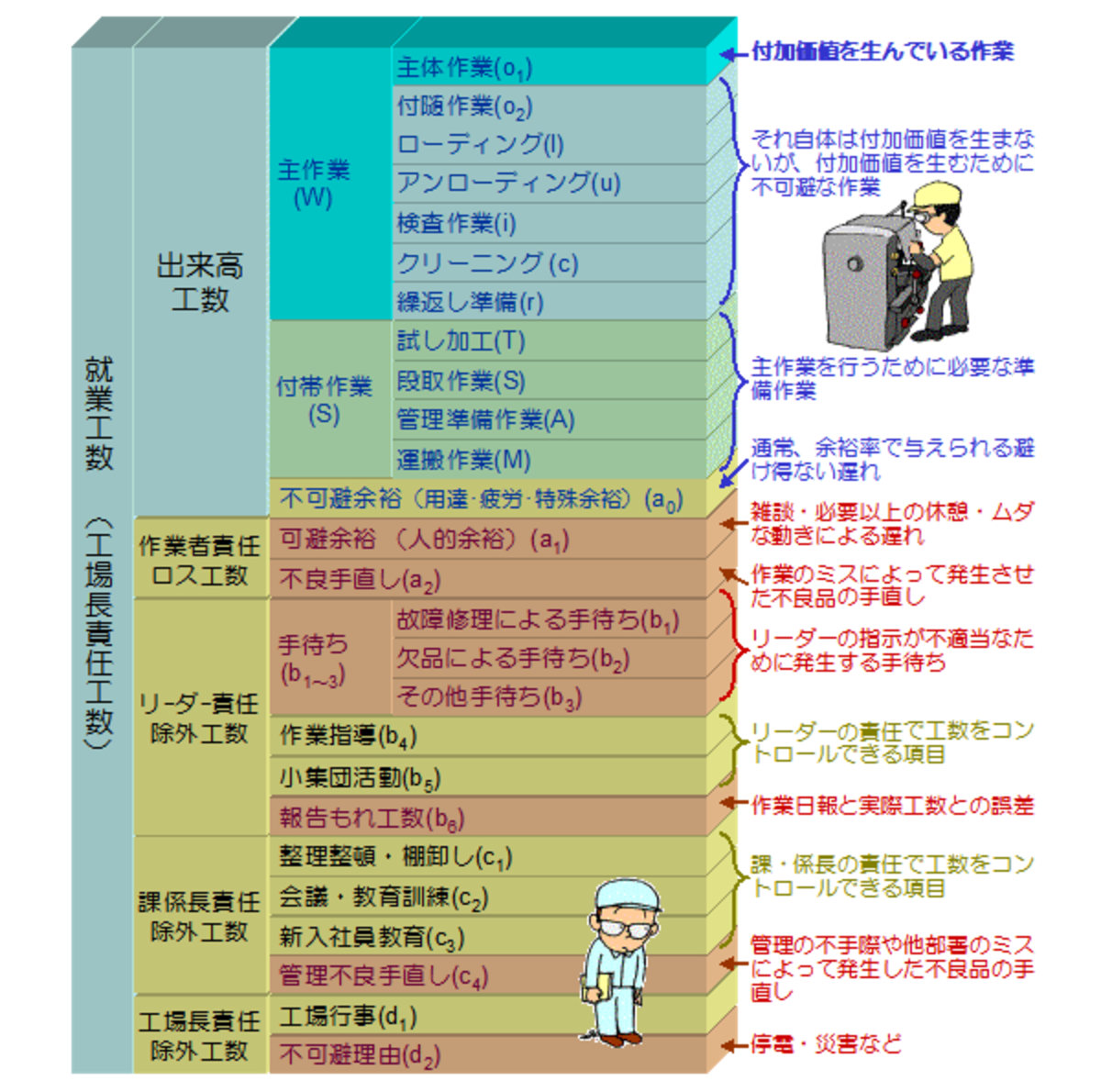

3.作業工数の構成と分類

……と言ってはみたものの、不良手直しのロスが発生して、その原因が設計や生産管理にあった場合、ラインでものづくりをしている作業者には、文句を言うぐらいしか手の打ちようがありません。

機械故障や材料欠品などによる手待ちも作業者にはどうしようもありませんから、リーダーや組織長が問題解決に動かなければなりません。

つまり、組織や役職によって削減できる工数は違ってきます。

そこで、もう少し詳細に、この工数の分類を眺めてみることにします。

赤いブロックの部分はロス工数です。

それ以外の部分は、標準化された(あるいは標準化が可能な)作業で、計画的に実施することができるものです。

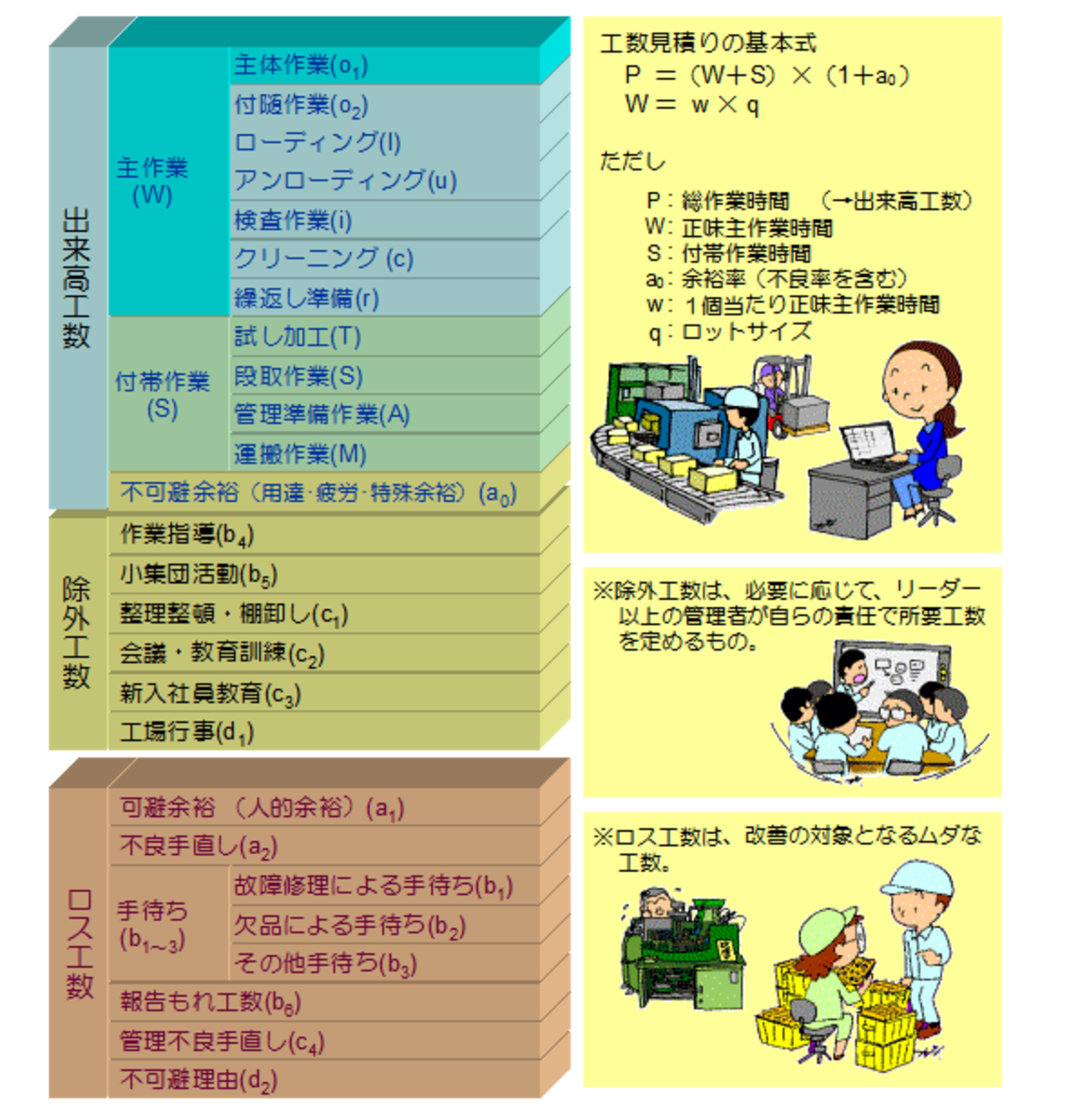

もし、これらの作業の標準時間が設定できれば、予め工数見積りを行って、生産計画や進捗管理、成果管理に活用することができます。

実際にこのような工数分類を活用するためには、自分の職場の作業を洗い出して層別し、それぞれどの分類に該当するのか、きちんと定義付けしておくことが大切です。

さらに、コード化してデータベースにしておくことも生産管理の合理化に必要となります(具体的には実戦での話となります)。

4.工数分類から見えてくる改善の方向付け

工数分類から工数削減の手掛りが見えてきます。

大きく分けると、方法改善とムダ取りという2つの方向付けができます。

優先度が高いのは、もちろんムダ取りの方です。

5.工数削減でチェックする生産指標

前述したように、やみくもに工数削減に突っ走ると、利益を阻害するような本末転倒の改善になりかねません。

そこで、改善を進めると同時に必ず実際工数をチェックして、生産性などの指標を確認しながら、確実に改善成果を出していくことが大切です。

標準時間があれば、下のような生産指標を活用することができます。

初めのうちはそれほど厳密さを気にしないで、過去の実績値をそのまま標準としても構いませんから、標準時間を設定して管理ツールとして活用するのが良いでしょう。

生産量

計画生産能力 = ――――――(個/分)

出来高工数

計画生産能力は、全くロスのない条件で単位時間当りどれくらい生産できるかを示すもの。

計算に使用する出来高工数は標準時間で見積もった値を使用します。

出来高工数

作業能率 = ―――――― × 100(%)

実際工数

作業能率は、計画生産能力の実施効率を示します。

実際工数は、作業日報などで作業者から申告された値です。

作業中のロスが多ければ作業能率は低下し、ロスが少なければ高くなります。

しばしば100%を超えることがありますが、極端に高い場合は工程になんらかの異常が起きている危険性があり、工程管理のアラームとしても使われます。

生産量

生産性 = ―――――

実際工数

生産量 出来高工数

= ―――――― × ――――――

出来高工数 実際工数

= 計画生産能力 × 作業能率

生産性は既述した通り。

このように生産量と実際工数との比をとった場合は、物的労働生産性と言われる指標になります。

上の式で、生産性を向上させるためには、方法改善による計画生産能力のアップと、ムダ取りによる作業能率アップの両輪を回す必要があることが、わかると思います。

生産量

工場生産性 = ――――― (個/分)

就業工数

日本では通常人件費は固定費扱いで、従業員の頭数で決められていますから、一般に生産性といえば、この就業工数(就業人員)を分母にしたものをいいます。

したがって、一人分に満たない中途半端な工数削減では工場生産性の改善にはなりません。

このため、工数ではなくて口数(クチすう=人の口の数)と呼び、省人化でなく少人化という言葉が使われることが多いのです。

実際工数

ライン稼働率 = ――――――――――――――――― × 100(%)

実際工数 + リーダー責任除外工数

リーダー責任除外工数とは、朝礼、夕礼、整理整頓、作業指導、会議、教育訓練、棚卸しなどにかかる工数。

ライン稼働率が低いということは、ラインがものづくり以外のことに費やしている時間が多いということです。

原因は、受注量が低下している、大きなトラブルの修復に当たっている、レイアウト変更でストップしているなどが考えられます。

実際工数

総合稼働率 = ――――― × 100(%)

就業工数

就業工数の中で、ものづくりが行われた時間がどのくらいだったかを示しています。

稼働率が高ければ、作業者に余計なことをさせていないのですから、悪いことではありません。

しかし、稼働率は単純に時間の割合を示しているだけで、その中身まで評価しているわけではありません。

たとえ稼働率が100%でも、実際工数の中身がロス工数や除外工数だらけでは何の意味もありません。

そのために生産性や作業能率を同時にチェックしなければならないのです。

なお、改善活動の中では、稼働分析という方法を用いてロス工数や除外工数まで評価した稼働率を把握することがあります。

稼働分析は時間と手間がかかるので、日常の管理で使われることはありません。