『品質でもうけなさい』9-3.1個ずつ作るのが正解

※当コンテンツは『面白狩り』の提供でお届けいたします。

※目次とアーカイブはこちら

9-3.1個ずつ作るのが正解

品質改善の前に生産性向上や在庫削減を目標にして改善に取り組んでいた会社ならば、とっくにクリアしているべき内容です。

前にもお話しましたが、生産性向上の改善というのは生産のインフラ整備みたいなもので、進め方は色々な流儀がありますが、基本的な考え方は同じです。

一言で言うと、時は金なりということです。

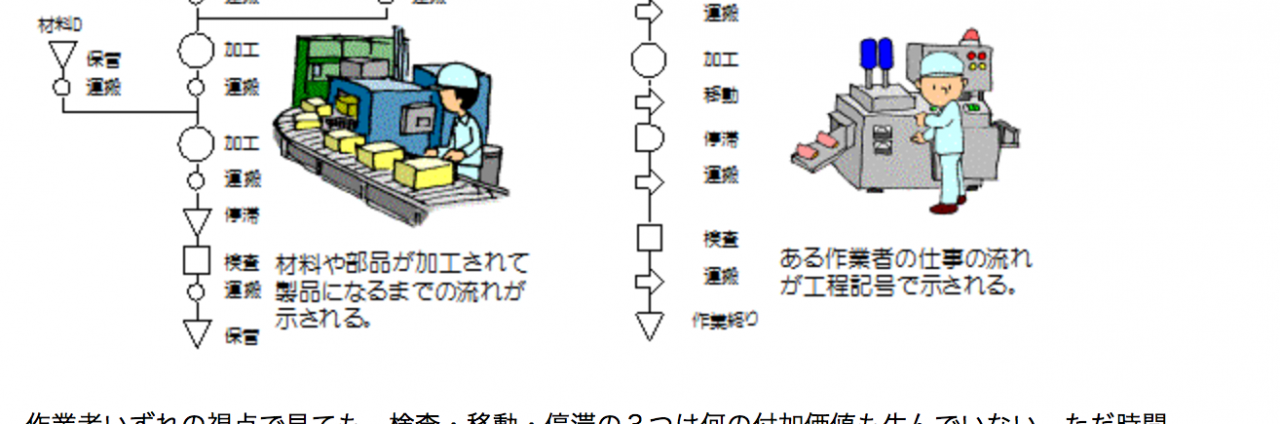

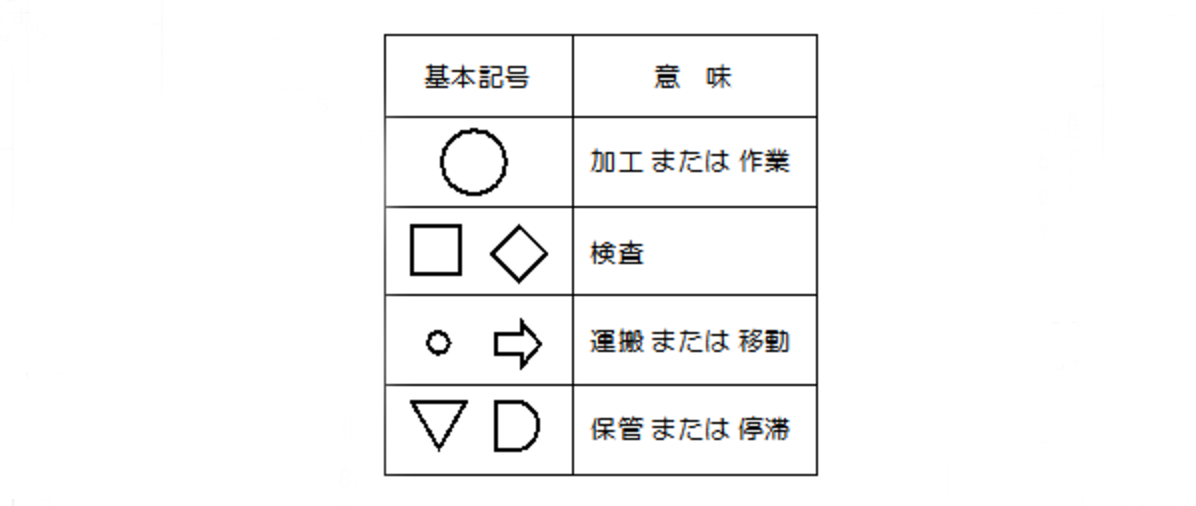

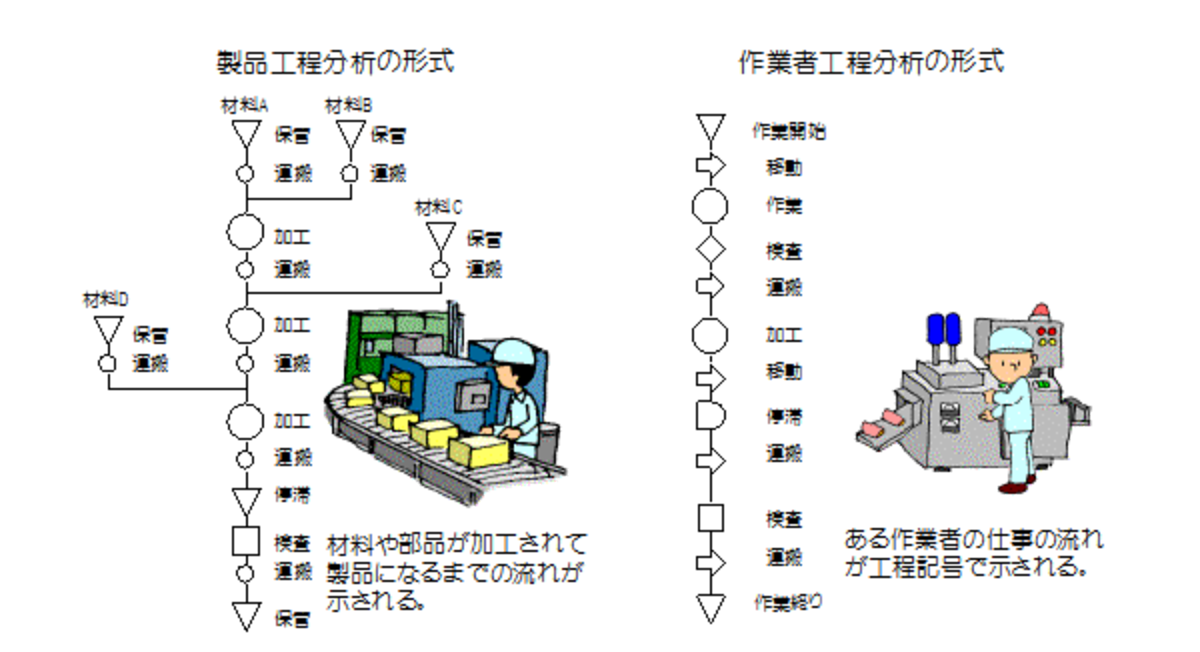

工程分析というIEの基礎手法があります。

生産の流れをフローチャートに表現して問題点を見やすくする手法で、いくつかのバリエーションがあります。

その中で最もよく使われるのが製品工程分析と作業者工程分析です。

製品工程分析は主として生産期間の短縮を目的として行われ、作業者工程分析は作業のムダ排除や少人化の改善でよく行われます。

製品、作業者いずれの視点で見ても、検査・移動・停滞の3つは何の付加価値も生んでいない、ただ時間を浪費しているだけのムダな要素です。

したがって、生産改善とは、可能な限りこの3要素を排除することに他なりません。

ただし、(3-4.検査をすれば品質が良くなる?)でお話したように検査は顧客(後工程)との契約事項で勝手に省略することはできませんので、標的は移動と停滞の2つに絞られてきます。

改善のやり方は、レイアウト変更や作業再編成、日程計画など状況に合った手段を取れば良いのです。

さて、今でも普通に見かける生産方法で、しかも当事者には効率の良い方法と信じられている方法が「まとめて作る」というものです。

例えば、オーダーのまとめは、段取作業の削減に大きな効果がありますから、生産管理上の有効な改善手段の一つと考えることができます。

しかし、単に物をまとめて作るやり方は、大きなムダができるのでいただけません。

ロット生産と呼ばれるこのやり方は、作業者はひたすら手を動かしているのでムダがないと信じ込んでいますが、品物に注目すると加工中の1個以外はすべて停滞しているムダな状態です。

それならば、1人の作業者が加工した品物を、間髪入れずに次の作業者が受け取って加工する、ということを完成まで繰り返せば作業者にも品物にも停滞が発生しない……

このことに気付いて流れ生産という方法を考え出したのがフォードでした。

20世紀初めの頃の話です(つまり、いまだにまとめて作るのが良いと考えている会社は100年遅れているということですよ)。

では、現在の流れ生産はどこまで進化しているか。

まず、手渡しという動作は移動ですから付加価値を生んでいません。

いったんコンベアや台の上に置いたら、そこには停滞が起こります。

この小さな移動と停滞は全工程を通して見ると、バカにできない大きさになります。

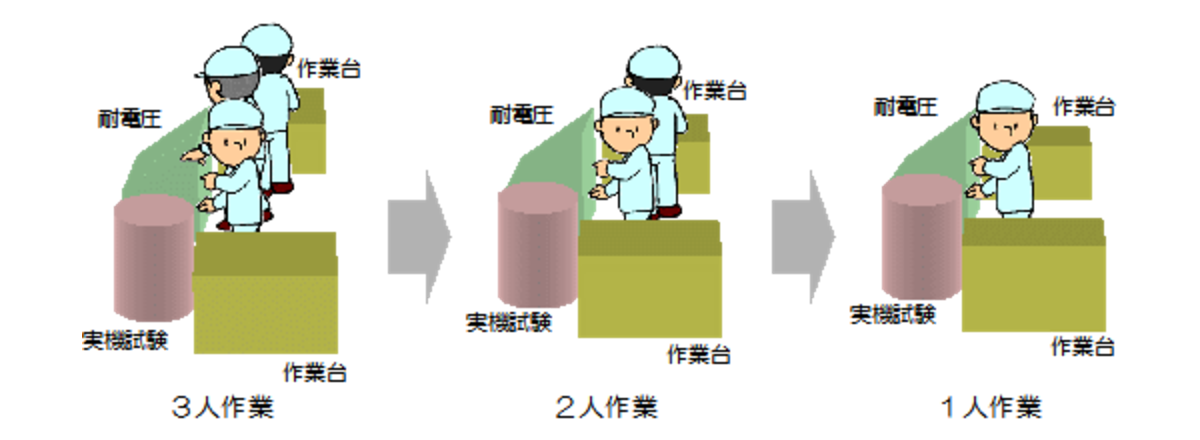

そこで、これを排除するために、1人(または1工程)で完成まで1個ずつ作るようにします。

これがセル生産と呼ばれるやり方です。

ここまで細かく考えなくても……と感じるようなら、あなたの会社はまだまだ改善に本気になっていないと言わざるを得ません。

あるいは十分にもうかっていて、それほど危機感を持っていないのでしょう。

そういう会社は好きなだけのんびりしていなさい。

最先端を走っている会社はもっと厳しい目で問題を捉えています。

もちろん、ただ1人でやれば良いってもんではなく、連続する作業をしやすいように治具や作業配置・手順を工夫しなければいけません。

これが改善なのです。

このように、生産方式は1個ずつ作るというやり方が原則で、唯一の正解です。

品質の観点でよく言われるメリットは、万一不具合が発生しても被害は1個だけで、まとめてアウトにならずに済むということです。

バッチ処理の機械は一つ間違えれば不良量産機械です。

しかし、それ以上に重要なことは、現在のように製品のハイテク化が進んでくると、一つ一つの部品にも厳しいスペックが要求されているということです。

例えば、大量に生産され、バルク(バラ積み)で扱うのが普通だったネジとかバネのようなものに2ランクも3ランクも上の精度が求められる時代です。

もちろん少しでも変形やキズがあったら、使い物になりません。

従来のようにガチャポンジャブジャブと作っていたらとても注文に対応できません。

1個ずつしっかり作るしかないのです。

それを、どのようにムリなく効率良く作るか。

これを考えなければいけません。あとはやるだけです。

楽屋裏話 by『面白狩り』編集長

今どき、まとめて作った方が効率が良いと考えている会社なんてあるわけがないと思いきや、実際にあるんで驚かされます。

トップマネジメントがそう信じ込んでいると、部下がいくら正論を述べても会社方針に逆らうことになりますから、なかなか現状打破が難しいようです。

しかし、論より証拠で、実際に目の前でやらせれば良いのです。

中には確かに、流れ生産・セル生産がやりにくいものもあります。

例えば、粉製品、センサー素材、溶剤、その他ケミカルなど、個数ではなくて量で計るような製品ですが、そういうものですら工夫によって流れ化を実現し、自働化に成功している会社もあります。

できないと決め付けないこと。

創意と工夫で、いくらでも現状を変えることは可能です。