『品質でもうけなさい』9-2.不良を作りたくても作れない

※当コンテンツは『面白狩り』の提供でお届けいたします。

※目次とアーカイブはこちら

9-2.不良を作りたくても作れない

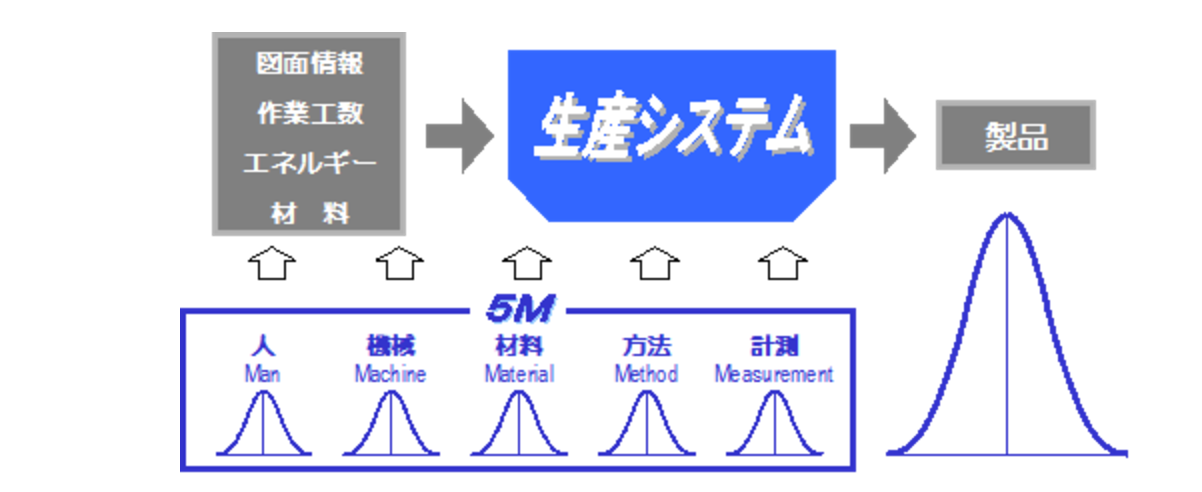

生産プロセスを簡単に図示すると下のようになります。

製品のバラツキを生み出す要因は、生産プロセスの中にあると考えられます。

さらに、生産プロセスを構成する人や機械などの5Mにあるとも考えられます。

そこで、製品のバラツキを抑える方法として、古くから言われているのが、5Mを管理して品質を作り込む、ということです。

例えば、人に対する労務管理や技量管理、機械に対する設備管理、材料に対する資材管理というようにそれぞれの管理のやり方が研究されています。

これらを実施することによって、一定のバラツキ抑制になることは間違いありません。

ところが、管理だけに頼るやり方は常にヒューマンエラーという危険要素がありますし、なによりコスト高という大きな欠点を持っています。

そこで、生産プロセスにも改善のメスを入れて、3sやポカヨケを推進して効率的にバラツキを抑えていこうというのが7章の話でした。

レベル2以下の会社なら、これだけで十分な成果が上げられます。

しかし、レベル3という壁を乗り越えるためには、ガラッと発想を変えなければなりません。

5Mや生産プロセスに多少のバラツキが含まれていても、ほとんど影響がないような製品が作れないか?

そんなのお伽話だ……大抵の人は笑ってバカにします。

これがレベルの低い会社の限界なのかなあと思うのですが、そのくせ、特効薬に見える管理手法には異常な関心を持っています。

品質工学(タグチメソッド)もその一つですが、本を開くと見慣れない用語や数式に恐れをなして手を引っ込めてしまいます。

しかし、品質工学はまさにこのアイディアを実現するための方法を提示しています。

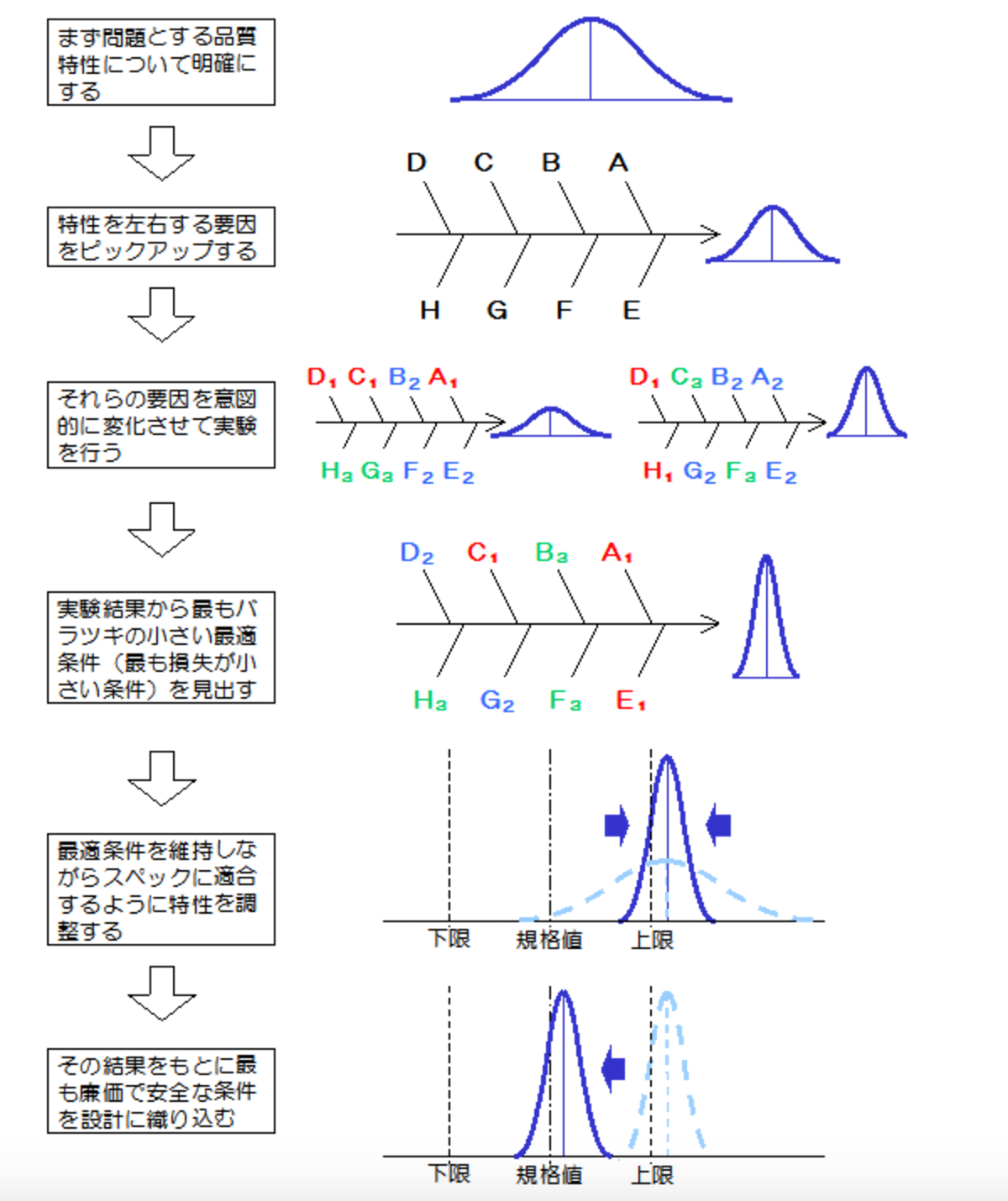

ごく簡単に言えば、

このようにして、初めから品質が安定する条件を織り込んでいるので、意図的に不具合を発生させようとしても発生しにくい設計になっているわけです。

これがロバスト設計です。

ところが、品質工学というと、どうしてもそのエレガントな解析法に目が行ってしまうので、エライ先生の中にも実験計画法の一種であるなどと平気で言う人がいますから気を付けてください。

確かに直交表の利用は品質工学の中の重要な要素には違いありませんが、それが全てではありません。

SN比や損失関数など、問題解決のステップに最も合理的な考え方・理論を採用し、使いやすい手法としてアレンジしているのです。

品質工学は決して小手先の管理手法ではなく、むしろ、システム思考をベースにした体系的な設計技術という感じがします。

事例が大変豊富ですから、実戦で活用しようと思うならば、細かい数理にとらわれて頭でっかちになるよりも、事例を参考にしてとにかくトライしてみることです。

ステップをしっかりと踏み、問題の条件に合わせて計算式や解析法をそのまま利用していけば良いのです。

楽屋裏話 by『面白狩り』編集長

品質工学の具体的な考え方・進め方については、専門の参考書を見てください。

手元にある初心者向けの参考書を紹介すると、例えば「品質工学入門」(矢野宏著・日本規格協会)は、とても丁寧に解説されています。

また、「Excelでできるタグチメソッド解析法入門」(広瀬健一・上田太一郎編著・同友館)も、わかりやすくて参考になると思います。

その他、品質工学会のサイトものぞいてみると良いでしょう。