「2025年上半期動画ランキング」発表 ──キーワードは“設計〜製造のデータ連携”、視聴者アンケート、現場の声から見える現場の実態

PLM・MES・BOM

アペルザは、2025年10月に製造業向け動画サイト『アペルザTV』のコンテンツ視聴データをもとに、2025年上半期に特に多くの視聴者から支持を集めた動画を『Apérza TV Award 2025 上半期』として発表しました。

→ Apérza TV Award 2025 上半期 ランキングはこちら

同ランキングでは、PLM、MES、BOMといった「設計〜製造のデータ連携」をテーマにした動画が複数ランクインしました。

※詳細な順位や各動画は、上記からご覧いただけます。

そこで今回、編集部では、PLM、MES、BOMといった「設計〜製造のデータ連携」がなぜいま注目されているのか、視聴者へのアンケートならびに個別でのインタビューを実施し、実際の現場では今何が起きているのか、成果に結びつけるうえで何が課題になっているのか、現場の声を集めました。調査結果から見えてきた、“注目はあるが進めづらい”という実態をデータとともにまとめました。

サマリー

2025年上半期のランキングでは「設計~製造のデータ連携」に関するコンテンツが上位に並びました。この度実施した視聴者アンケート(有効回答数:152件)でも、「BOMを管理し製造や調達とデータ連携している」企業が約4割と最多である一方、「紙やExcel主体の受け渡し」も依然多く、約6割が現状に「不満・やや不満」と回答しています。

データ連携において期待される効果としては「開発リードタイムの短縮」「原価の見える化」が目立ち、「設計変更への迅速対応」「トレーサビリティ強化」など、“正しい意思決定をスピーディーに行える状態”へのニーズも強い結果でした。ただし、今後2年の投資を「増やす」とする企業は約2割にとどまり、慎重な姿勢が目立ちました。

アンケート回答者に対して追加で実施したインタビューでは、BOMシステム/部分的なMES/3D設計環境など、入口は違っても「データの一元化」と「現場業務の変革」を目指す点が共通していました。成功のカギとして、現場と経営をつなぐキーパーソン、部門をまたいだ標準化、段階的な導入と人材育成の重要性が浮かび上がっています。

本記事では、こうしたデータと現場の声をもとに、「なぜ今データ連携が注目されているのか」「どこにボトルネックがあるのか」「どう始めると良いのか」を整理してお伝えします。

なぜ今注目されているのか

製造業でPLM(製品ライフサイクル管理)、BOM(部品表管理)、MES(製造実行システム)による設計~製造データ連携が注目される背景には、いくつかの時流があります。製品の高機能化・カスタマイズ化により「少量多品種を安く」提供することが求められ、従来のように標準化と大量生産だけでは競争力を維持しづらくなっているためです。

本来であれば「カスタマイズはしない」という判断を経営が下すこともできますが、現場ではそう単純ではありません。営業が「できます」と言ったほうが商談は進み、売上にもつながるため、市場ニーズが多様化するなかで「どこまで対応するか」の線引きは非常に難しくなっています。その結果、多品種・変種変量が常態化する一方で、設計と製造のデータが分断されたままの現場も少なくありません。

設計情報の管理や変更伝達が属人化し、二重入力や口頭確認、図面探索や版数ミス、手戻りやリードタイム延伸といったムダが積み上がる。部品設計の標準化や部品共通化に取り組みたくても、変更は製造・生産技術にとって大きな負荷となるため簡単ではなく、本来は付加価値を高めるはずの多品種・変種変量が、利益を圧迫してしまうリスクもあります。

こうした負の連鎖を断ち切るには、経営の「どこまでカスタマイズするか」という方針と連動しながら、変更点が即座に下流へ正確に流れ、標準からの逸脱コストが見える状態をつくることが欠かせません。つまり、設計―生産技術―製造を一貫して結ぶ「デジタルスレッド」を、PLM・BOM・MESの現場実装を通じて構築することが求められています。上半期のランキングでPLM・BOM・MES関連コンテンツへの関心が高まり、アンケートでも課題と期待が浮き彫りになったのは、まさに現場がこの課題に真正面から向き合い始めている証と言えるでしょう。

アンケート結果

アペルザでは、上記のような背景を踏まえ、「設計~製造のデータ連携」に関する実態を把握するため、アンケートを実施しました。有効回答数は152件で、設計・生産技術・研究開発・社内ITなど、ものづくり現場に関わる幅広い職種から声が集まっています。

ここからは、そのアンケート結果のうち、データ受け渡しの現状、満足度、困りごと、投資意向、期待効果、導入推進にあたっての致命的障壁に関する主要な設問をピックアップし、ポイントを整理してご紹介します。

情報受け渡しの現状

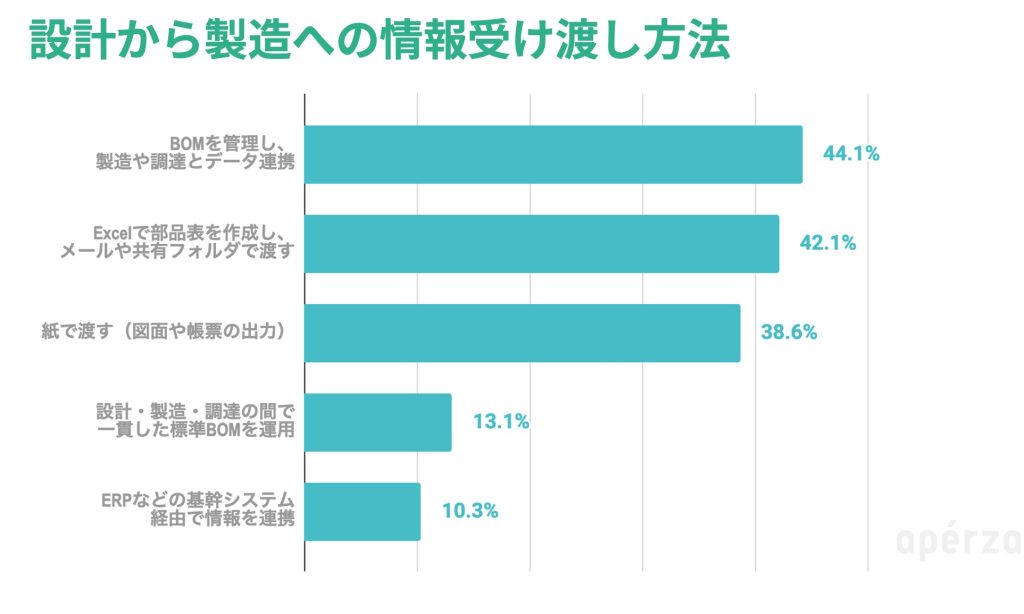

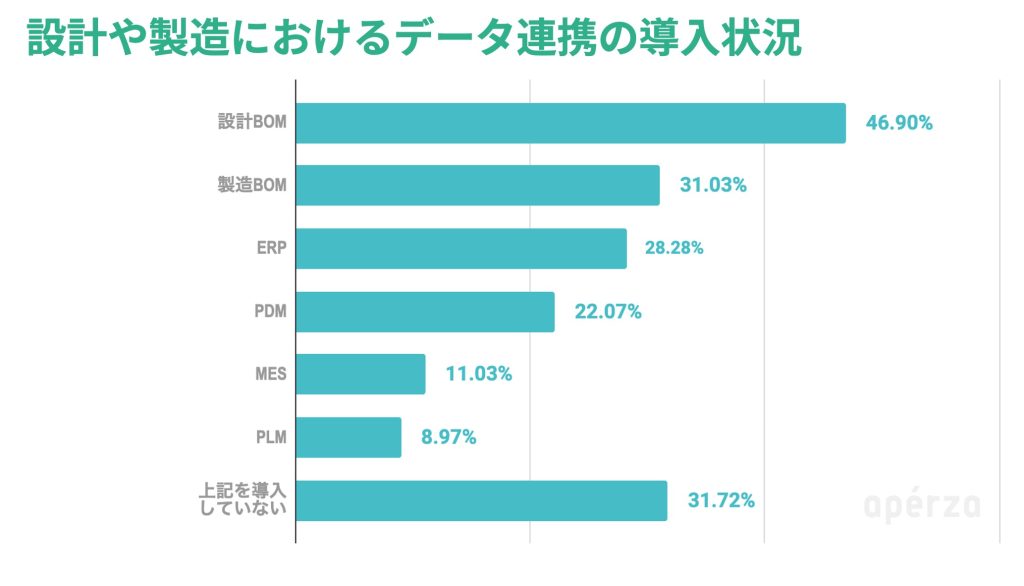

まず、設計から製造への情報受け渡し手段について現状を尋ねた結果、「BOMを管理し製造や調達とデータ連携している」企業が最も多く、回答者の約4割を占めました。しかし、「紙の図面やExcel表をメール・共有フォルダ」で渡す運用を続けている企業も依然として多く見られました。中には紙・Excel・BOMシステムを併用しているケースもあり、明確な標準が定まっていない企業も少なくないようです。

標準が定まっていない企業も少なくないようです。また、導入状況を詳細に見ると、設計BOM(EBOM)の導入率が、製造BOM(MBOM)より高い傾向が確認されました(※回答者に設計部門が多かった影響も考慮)。

満足度

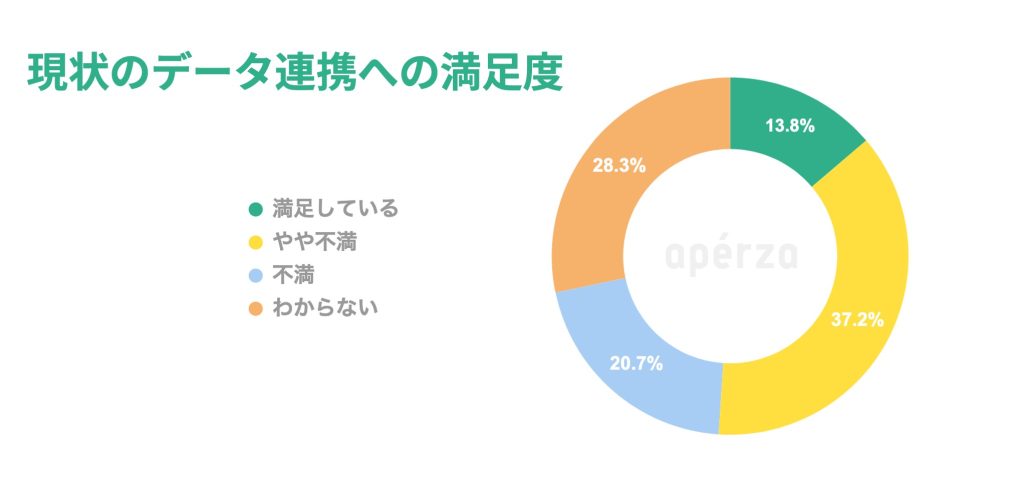

次に、現在の設計~製造間のデータ連携に対する満足度を尋ねたところ、回答者の約5割もの企業が「やや不満」または「不満」と回答しました。満足している企業はごく一部にとどまっており、多くの企業が現状のデータ共有に課題を感じていることがうかがえます。裏を返せば、それだけ改善の余地が大きい領域であり、現場から問題意識が高まっていると言えます。

困りごと

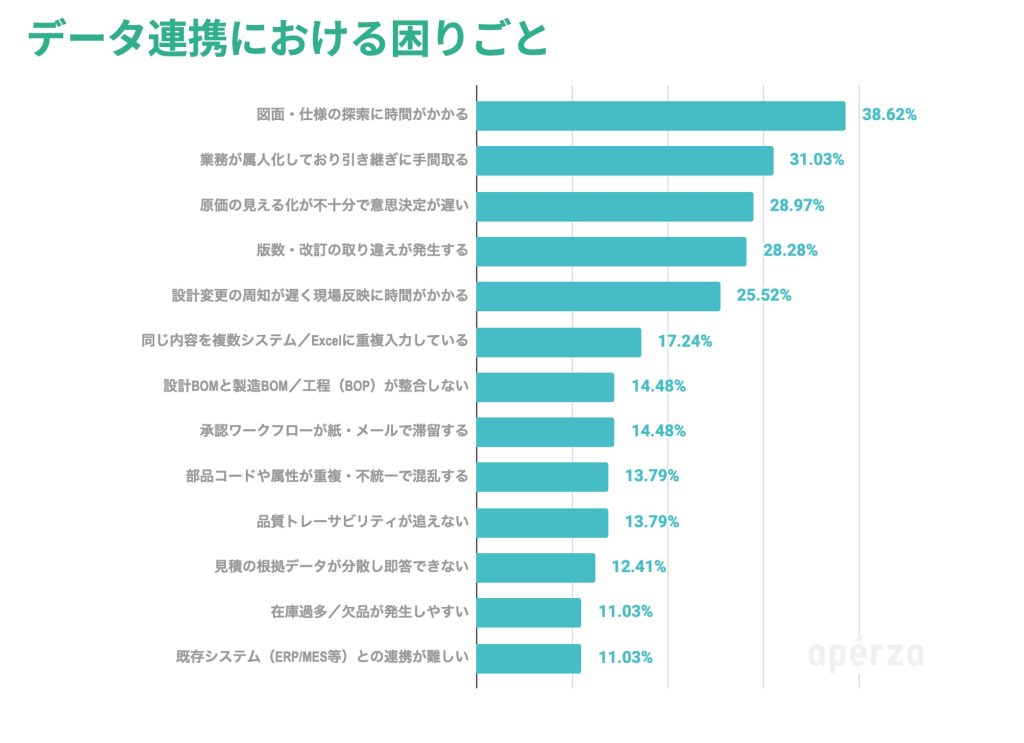

現状のデータ連携について具体的にどのような「困りごと」があるかを質問したところ、情報共有面の課題が上位に挙がりました。特に多かったのは以下の声です。

「図面・仕様の探索に時間がかかる」

「業務が属人化しており引き継ぎに手間取る」

また、データの一元管理や変更管理に関する問題も目立ちました。

「原価の見える化が不十分」

「版数・改訂の取り違え」

「設計変更の周知遅れ」

こうした回答から、設計~製造間の情報連携体制が十分に整っていない実態が浮き彫りになっています。

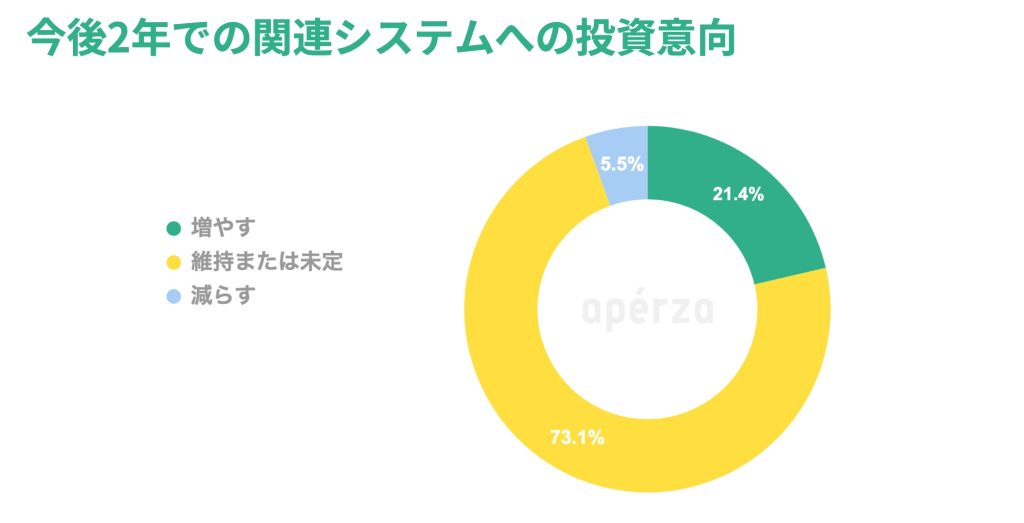

投資意向

設計〜製造のデータ連携に関するシステムへの今後2年間の投資意向について尋ねた結果は、慎重な姿勢が見て取れるものでした。「増やす(積極投資)」と答えた企業は約2割と一定数あったものの、「現状維持」または「未定」といった回答が大半を占めました。つまり、効果を見極めながら段階的に取り組もうとする企業が多いようです。大規模投資よりも、まずは部分的な導入やトライアルから始めるケースが増えているのかもしれません。

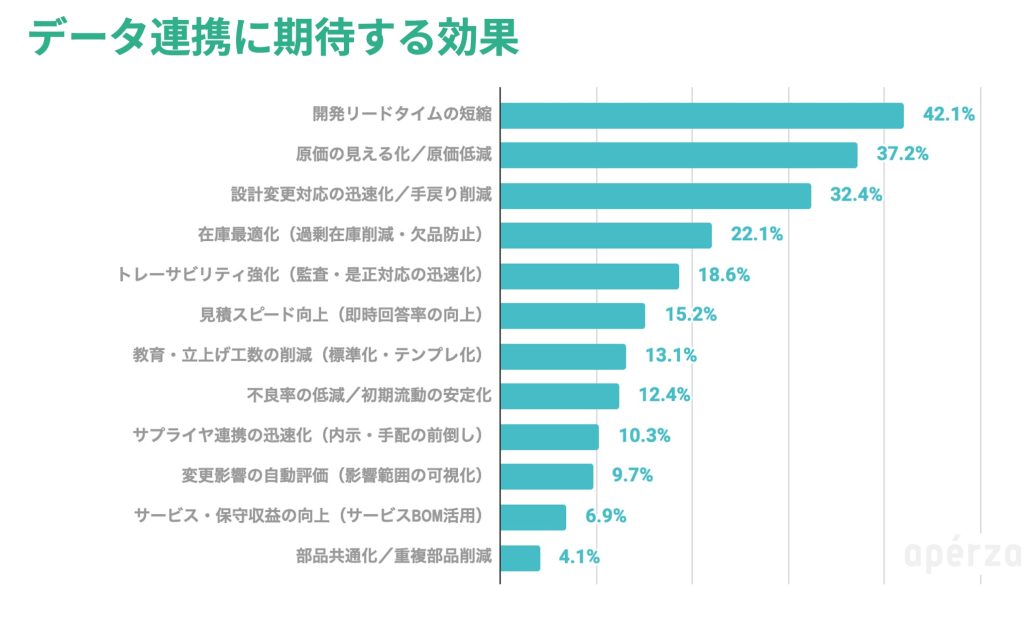

期待効果

それでは、データ連携を促進させることでどんな効果を期待しているのでしょうか。複数回答で尋ねたところ、特に多かったのが「開発リードタイムの短縮」および「原価の見える化」でした。製品開発から量産までのリードタイム圧縮や、コスト構造の把握・低減といった効率化・コストダウンへの期待がうかがえます。次いで、「設計変更対応の迅速化」や「トレーサビリティ強化」も多く挙がり、情報の正確性・即時性を重視する傾向も見られました。要するに、データ連携は単なるIT導入ではなく、製造リードタイムや品質・コストに直結する重要施策として捉えられていると言えるでしょう。

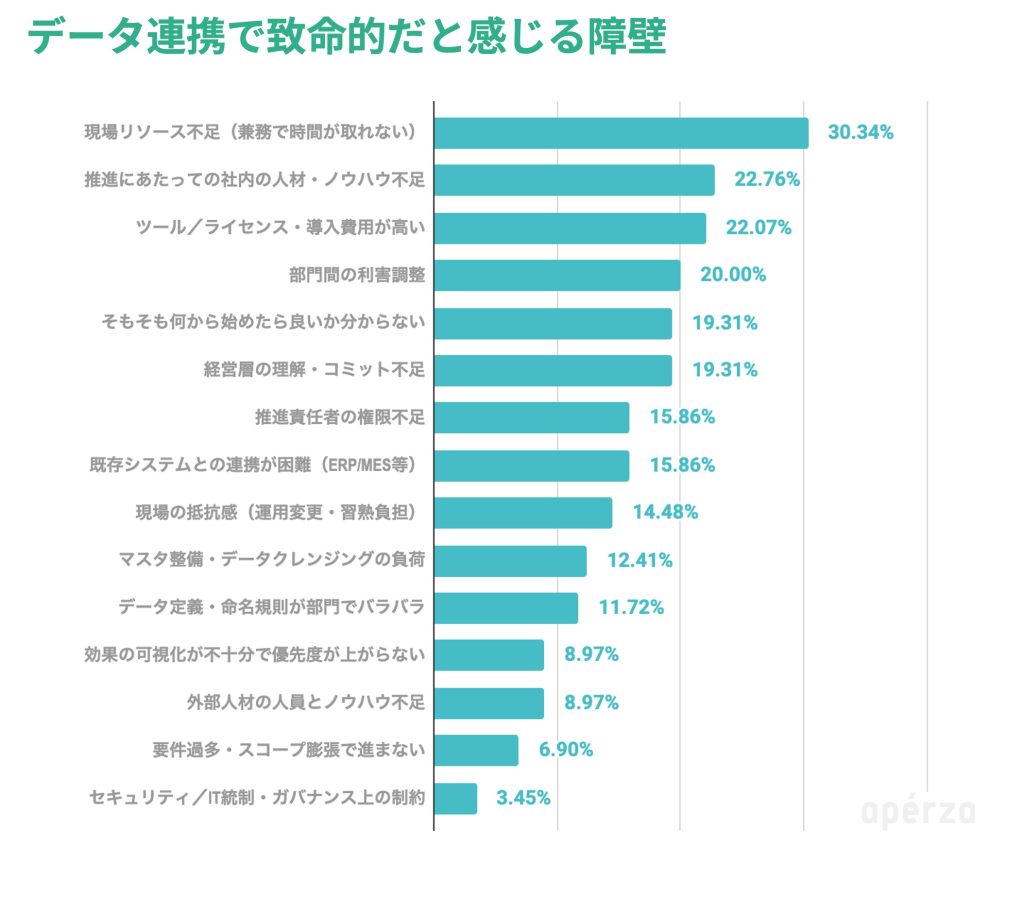

推進にあたっての障壁

データ連携を進めるうえで「致命的だと感じる障壁」として最も多かったのは、「現場リソース不足(兼務で時間が取れない)」で、約3割の回答を集めました。次いで、「社内の人材・ノウハウ不足」と「ツール/ライセンス・導入費用の高さ」がそれぞれ約2割強で並び、時間・スキル・予算という三つがボトルネックと言えます。加えて、「部門間の利害調整」「何から始めればよいか分からない」「経営層の理解・コミット不足」など、プロジェクトを前に進めるための合意形成やガバナンス面の課題も約2割前後で目立ちました。さらに、「既存システムとの連携の難しさ」、「マスタ整備やデータクレンジングの負荷」、「現場の抵抗感」といった項目も約1〜2割の回答があり、単なるITの話にとどまらず、組織・文化・基盤を含めた総合課題として立ちはだかっている実態が見て取れます。

現場インタビュー

アンケート結果の裏付けとして、現場の担当者にインタビューを実施しました。その中で浮かび上がった生の声をいくつかご紹介します。

ある中堅メーカーの社内IT・情報システム担当者は、部品共通化だけに頼らない柔軟な生産を志向しつつデータ活用を進めており、「キーマンの存在が大きかった」と語っています。従来、紙で個別管理していた業務をMESでシステム化しようと試みる中で、「社内に標準化を牽引する人材がほぼおらず、外部ベンダーも現場を強力に説得できる伴走者が少ない」といった壁に直面したと言います。一方で、以前にBOMシステムを構築した際は設計部長がキーマンとなり現場をリードして成功した経験があり、「やはりデジタル化推進には部門横断で引っ張るリーダーの存在が大きい」と実感しているようです。

また、機能性フィルムメーカーの生産技術・技術顧問担当者は、生産現場に段階的にMESを導入し始めています。「初めから全ラインは大規模すぎる」と語るように、ある製品ラインに絞って環境データ収集等を開始し、同時に紙の製造指示伝票を電子化する取り組みを進めています。また、経営陣は前向きなものの原材料費高騰への対応もあり大規模投資は難しい現状もあります。「大手ベンダーにこだわらず、自社の現場を理解して安く早く導入できる所を選定し、内製・外注に関わらず継続的に面倒を見られる人材育成が必要」との考えを示していました。現場の実情に即したスモールスタートと、将来を見据えた人材戦略を並行して進めているそうです。

さらに、ある計測機器メーカーの機械設計担当の方は、「拠点ごとで生産品が違うこともあり、やり方がバラバラなのも課題だったため、全社プロジェクトとして3次元CADソフトウェアを導入した」と述べていました。各工場から担当者を集めて「共通のやり方」を決める推進チームを本社に設置し、社内標準の整備を進めているそうです。しかし、新ツール導入には世代間の反応差もあるようで、若手は前向きに習熟している一方、ベテラン層からは「慣れる前に引退時期が来てしまう…」といった声も上がったと言います。また、現在は詳しい人がマンツーマンで使い方を教えている状況で、知識ゼロの人向けの教材や講習の充実を望んでいました。

成功のための鍵

以上のように、現場のインタビューからは各社それぞれ異なる切り口でデータ連携に挑戦している様子が伺えます。BOMシステム導入から、MES導入から、または設計の3D化・PLMの整備からと、スタートラインはさまざまです。しかし最終的に目指すゴールは共通しており、それは「設計~製造間のデータを一元管理し、製品の付加価値向上と、現場の生産性向上を両立すること」でした。

各ケースを比較すると、異なる入口にもかかわらず共通する成功要因が見えてきます。まず、段階的に進めている点です。いずれの企業も、最初からフルスケールの統合を図るのではなく、限られた範囲でまず効果を検証し、徐々に適用範囲を広げようとしています。

次に、人を中心に据えている点も共通しています。BOMシステムを成功させた企業では部門横断のキーパーソンが活躍し、MES導入を進める企業では現場を理解した人材育成に注力し、3D CAD導入企業では若手を巻き込みながらベテランの知見継承と教育に努めています。つまり、どのアプローチでも「現場と経営層をつなぐ人材」と「ユーザーである現場の主体的な参加」が共通のテーマとなっています。

また、標準化と柔軟性のバランスも重要なキーワードです。例えば、3D CAD導入企業では全社で「共通のやり方」を決めていますが、それは各現場の知恵を持ち寄って標準を策定するプロセスでした。同様に、MES導入企業では既存設備や運用を熟知したベンダーや社内人材を組み合わせ、自社のやり方にフィットする形でシステムを構築しています。BOM導入企業も、単にシステムを入れるだけでなく現場の対話(設計と製造の近接コミュニケーション)を大事にしながらツールを定着させています。これらの共通点から、「決めるのは現場」、IT部門や外部が一方的に押し付けるのではなく、現場とともに標準を作り上げていく姿勢が成功のカギなのかもしれません。

まとめ

本記事では、アペルザTVの2025年上半期動画ランキングを起点に、アンケート結果と現場インタビューから「設計~製造のデータ連携」の実態と成功のヒントを整理しました。

多品種・変種変量が当たり前になりつつあるなかで、設計と製造のあいだに横たわる「見えない手戻りコスト」や「標準からの逸脱」をどうコントロールするかは、多くの製造業に共通するテーマです。一方で、リソース・人材・予算・合意形成といった現実的な制約があり、「注目はされているが、一歩目を踏み出しづらい」領域でもあります。

アペルザでは、今後もこうした課題に向き合う経営層をはじめ、設計部門・製造部門、生産現場の現場に立つみなさまにお役立ていただけるよう、ものづくりの現場の関心、注目テーマに合わせたコンテンツを継続的に拡充していきます。今回の調査を深掘りしたホワイトペーパーや、具体的な事例・実践ノウハウを紹介する動画コンテンツも併せてご活用ください。

関連コンテンツのご案内

1. 調査結果を詳しく知りたい方へ:データ連携の実態ホワイトペーパー

本記事でご紹介しきれなかった設問やインタビュー全文などをまとめたホワイトペーパーをご用意しています。

→ 『技術者150名に聞いた、設計と製造のデータ連携の実態』はこちら

2. 最新トレンドを動画で学びたい方へ:2025年上半期ランキング

PLM・MES・BOM関連の動画が多数ランクインした、2025年上半期の人気動画ランキングです。

→ 『Apérza TV Award 2025 上半期』はこちら

3. 導入検討を具体的に進めたい方へ:PLM・BOM・MES導入事例特集

「製造現場と設計現場をつなぐデータ統合・活用」をテーマに、PLM・BOM・MES関連のカタログ・事例資料をまとめた特集ページです。