「○○は永遠なり!」と、カバー率の少ない手法の押しつけは弊害だ!

今回も、筆者達がよく受ける質問です。手法のカバー率が、企業体質改善に大きく関連するという話です。

企業の改善運動を5S、JIT、TPM、ほうれん草運動……など1つにしぼり、全部門の活動を進める方式があります。

これのどこに、どのような問題があるのでしょうか?

1つの運動を全社で展開する問題点

研修生の「真剣に相談に乗ってほしい」という頼みを聞いて、Yさんが研修後別室に移り相談に乗ったときの話を紹介することにします。

質問者TさんからYさんへの質問は、次のようなものでした。

「我が社ではTPM活動を全社運動で推進しています。

事務所の改善や営業にもTPMを展開しています。

派手なビラや写真の掲示があるのですが、実情には多くの問題があります。

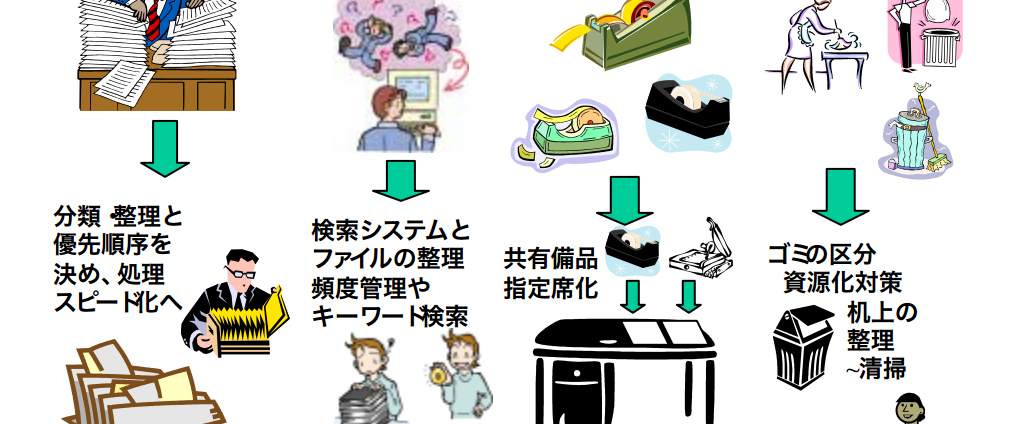

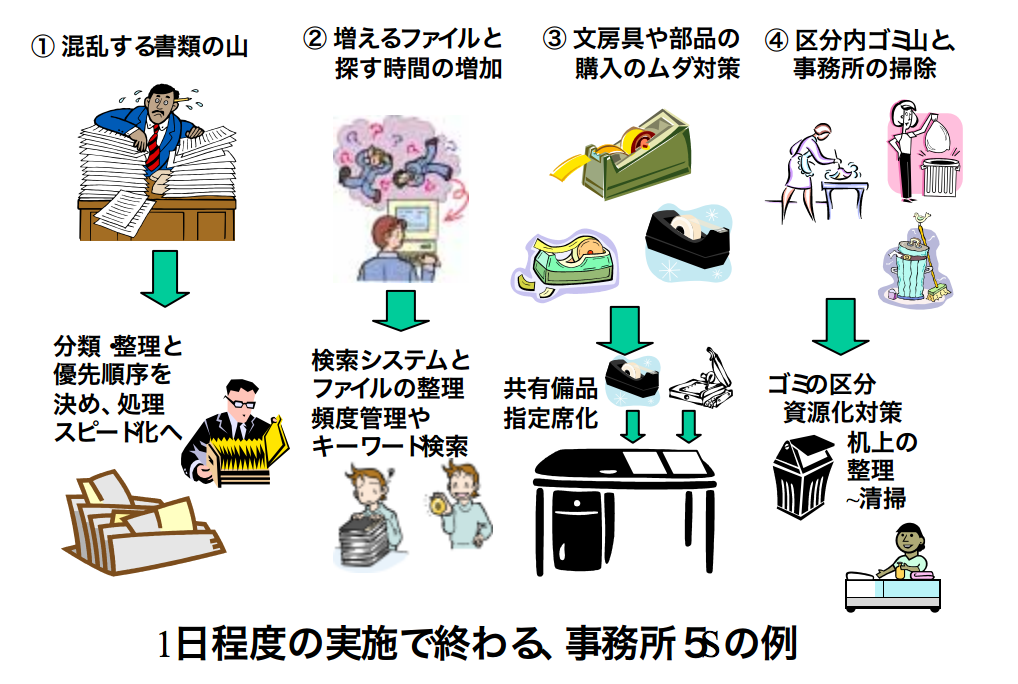

しかし、特に事務所などでは、この図のような5S程度の参加で、整理・整頓などは1時間程度で終わってしまい、全く盛り上がりません。

組立職場も同じです。

あまりTPMの対象となる設備はなく、人を中心とした仕事なので、5S程度の利用しかありません。

しかし、中央事務局からは“事務所も参加すべき”ということで発表会には登場します。

ですが、実態はお付き合い程度です。本業とは全く関係ないからです。

やり方が悪いのでしょうか?」

このような質問はよく受けます。

Mさんのご相談はTPMですが、5SやJIT、BSC……など多くの手法があり、工場統一で活動を進めた時、そのカバー率が問題になります。

対象とテーマを定めた重点部では効果が出るのですが、その方式を「思想は同じ」とか「多くの活動を1工場で進めると混乱する」という経営トップや事務局の考え方により、関連しない部門では『形だけお付き合い』の活動になってしまうのです。

これに限らず、大手企業でも宣言のような立て看板があるのですが、それがお題目的になっているという例は多々拝見します。

このようなことを理解した上で、YさんはTさんに次のように解説しました。

「多分、御社のやり方は正しいと思います。

事実、別ルートから手に入れた情報ですが、御社のMさんがお勤めの工場では、故障率が減り、設備生産性が上がっているからです。

これはこれで良いのですが、今回のご質問は対象が設備保全、すなわち故障ゼロ生産から出発した手法なので、そのカバー率に問題が出てくるということでしたね。

それは事実です。

六角レンチはボルト締めに有効ですが、“レンチの使い方によってはクギも打てるので使いなさい”というのに似た要求です。

たしかに何とか仕事にはなりますが、もともとがボルト締めの道具なので不向きです。当然ですが、ハンマーを使った方が有効です。

事務所の改善には『超・時間活用術』、また組立作業の改善には『IE手法』の適用の方がはるかに有効です。

これと同じように、TPMもJITや5Sなどは改善の道具であって主役ではありません。

このため、工場改善運動の題目に使うことはあっても、一つの道具で全ての問題に適用できる例は極めて少ないです。

TPM は設備の故障ゼロ対策~設備生産性向上に最適な方法です。

そのため、設備が多くなった現在、多くの企業でこの手法を活用して改善を進めています。

また、海外でも活用が盛んです。

TPMは手法面だけでなく思想面でも多くの優れた考え方が多いためです。

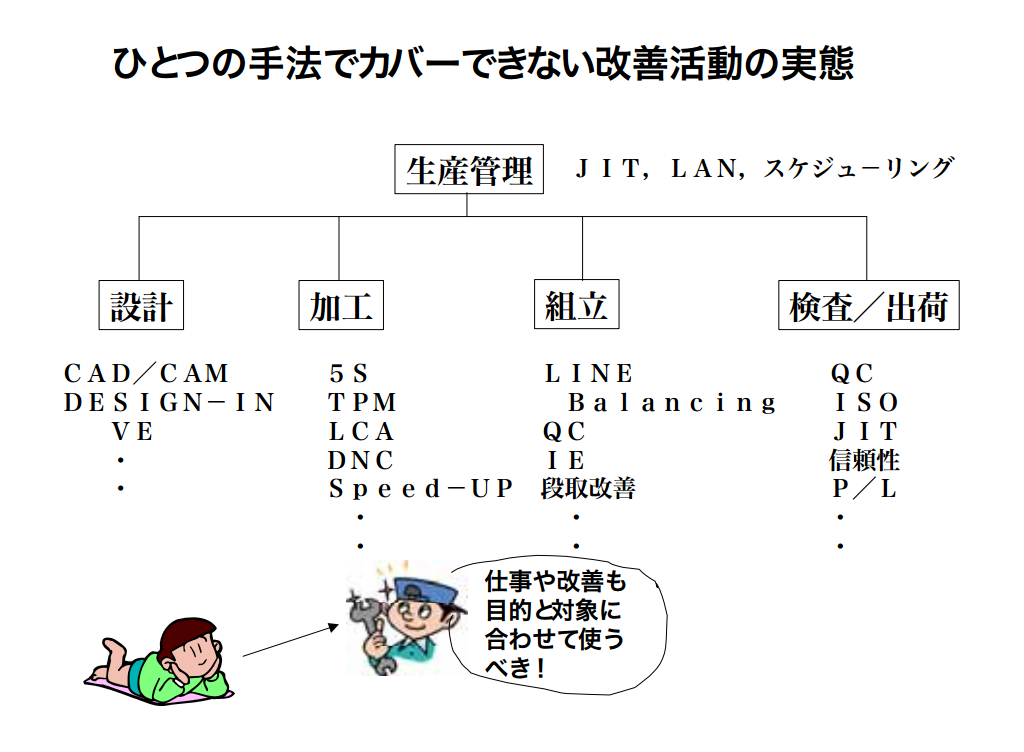

ですが、この図を見てください。

各部門が抱えている問題と、それを解く技術を例示したものです」

「この図をご覧になって、果たして

“TPMは全ての領域をカバーすることが可能でしょうか?”

これがMさんのご質問ですね?」

「そうです」

「TPM思想は多くの有用な手法があるので、他の部門でも利用可能だと思います。

しかし、先ほどのレンチ活用の状況をこの図が示しています。

改善手法はレンチでクギを打つ使い方ほど極端な例ではありませんが、改善に使うソフト技術は実際の道具が目に見えないため、これに近いトラブルが時々発生しています。

そこで、私のサゼッションですが、手法を前に出して正面から活用を考えるより、まず各部署がかかえる問題や課題、将来達成すべき目標と着手目的~アウトプットを明確化すべきです」

手法を考える前に、問題や課題を明確化する

「問題解決に一番合った手法は、その後で選ぶべきです。

その後、経営方針をご覧になり、その接点をすり合わせる。

そして、そのテーマを実施して“TPM の応用”という形で展開し、経営予算に直結した活動を図ることをお勧めします。

TPMを無理にでも、“どのように我が職場で活用すべきか?”という議論ではなく、現在の職制の機能と使命を整理した上で、そのテーマを成果ある多くの手段でこなす対策を整理した後、トップ方針とすり合わせるという方式です」

「やはりそうですか!

このような問いをしたのは、実は私も矛盾を感じていたからです。

しかし、他社で『TPMを使い、設備に関与しない○○部門で成果を挙げた』という話を聞くと、そこに何か秘密があるのかと思ってしまっていたわけで、今回の質問になりました。

おっしゃる通りです。

そのように他社事例を見ると、皆そのように取り組んでいるように思います」

とのお応えで、Mさんは満足してお帰りになったそうです。

コメント

企業訪問すると、大きなビラや立て看板~バッチや胸につけたワッペンと共に、その企業や工場が進める運動が表示されているのを見ます。

しかし、お聞きすると「活動内容はいろいろです」ということで、製造現場で具体的な活動や、経営予算に結びついた活動になっていない実情にお会いすることが多々あります。

したがって、改善依頼に対して、筆者は必ず運動の見直しと活用をお願いし、依頼された改善活動のリンクを図ります。

すると、経営トップの方が「それこそが、私が進めたかったことです。部下もようやく理解してくれるところへ来ましたか!」と言って喜ばれ、自ら指揮して改善活動を強化する環境が進みます。

このようなアプローチは、我々のような臨時的な企業支援部隊の常套手段です。

逆に、正面からこの種のPR活動の変更や問題点指摘をすると、余程お付き合いが深く、永年の信頼があっても、経営トップの対面をキズつけることになりトラブルになります。

このため、正面から否定する方法は採りません。

しかし、改善思想や方針はともかく、Yさんが指導したように個々の職場や仕事をする方々の適用手法の投入に不具合が発生すると、改善や成果創出を遅くしてします。

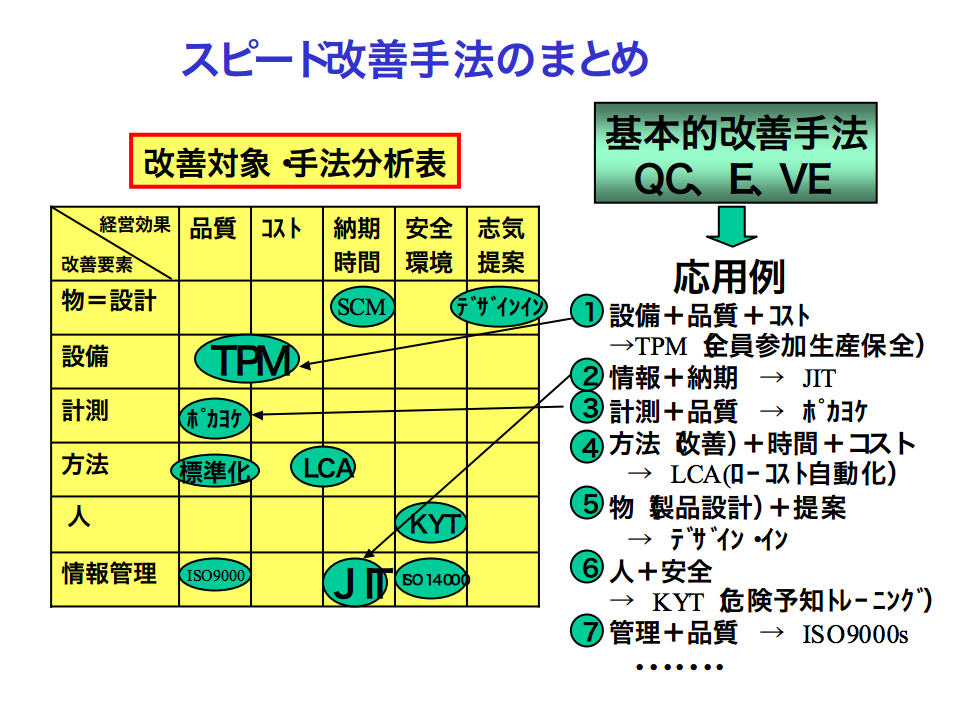

そこで、このような対処に、下の図を示しながら進めてきました。

この図は縦軸が改善対象、横軸が各企業において経営効果を期待する要件です。

このマトリックス上に問題解決手法を置けば、手法適用の是非や選択が的確になります。

なお、この整理で気づくことは、実際に職場で問題解決を図るためには、手法と称される多くの道具を組み合わせた活用の有効性です。

この点については、読者の方々のバージョン・アップ展開を望む次第です。