日本版「インダストリー4.0」のあるべき姿 日本の強みを活かす!

ドイツにおけるインダストリー4.0は、第1回で述べた内容のとおりである。インダストリー4.0の良い要素も活かしつつ、日本の強みを活かしていくことが大切である。

改めて考えると、日本のものづくりには大きく3つの強さがある。

今回は日本の強みを活かした、いわば日本版「インダストリー4.0」のあるべき姿を示してみたい。

日本のものづくりの強さとは

ものづくり基盤力の強さ

1つは「ものづくり基盤力の強さ」である。

これは、現場(技術・生産)の運営力・問題解決力の強さである。

革新的アイデアは出にくいが、直面した問題を解決する力や現場を上手く運営する力は、グローバルで見ても高いレベルにあると思う。

これは、いわゆる「現場力」と言われるものである。

仕事で海外工場などと比較して見てみる機会も多く、すべてとは言わないが日本は多くの企業が高い現場力で運営されており、現場の自主改善レベルも高い会社が多い。

生産技術の強さ

2つ目は、「生産技術の強さ」にある。

日本のFA機器や工作機メーカーのレベルが高いこともあるが、これに加え、各メーカーの生産技術が高いことがあげられる。

当然、前述したFA機器や工作機などは日本勢以外も買えるのであるが、日本のメーカーの強さはこれらの活用レベルが高いのである(=生産設備のスペックを自前で決められること、メーカーの工法・設備の開発力が高いことなど)。

事実、日本能率協会(JMA)が行ったアンケート調査によると、活躍している生産技術部門は「設備・工法などの生産技術開発」に熱心に取り組んでいるとの結果であった。

そのレベルもまちまちではあるが、トップクラスは業界の群を抜く生産性を上げる取組みを行っており、極限を追求し生産システムを開発し、競争力を高めている。

組織力の強さ

3つ目は「組織力の強さ」にある。これはコンカレントエンジニアリングなどの活動に顕著に現れてくる。

大きな意味(製品のアーキテクチャー)でも小さな意味(生産しやすい設計)でも、開発・設計・生産技術が協力しながら商品性やスペックも満たしつつも、生産しやすい設計を行っている。

こうした組織力は、勤続年数が長いという日本の国民性など、複数のさまざまな要因に基づいているが、積上げ・摺り合わせ型の製品にはとくに有効である。

昨今、「製造業はアーキテクチャーの戦いである」といわれる部分もあり、重要な要素である。

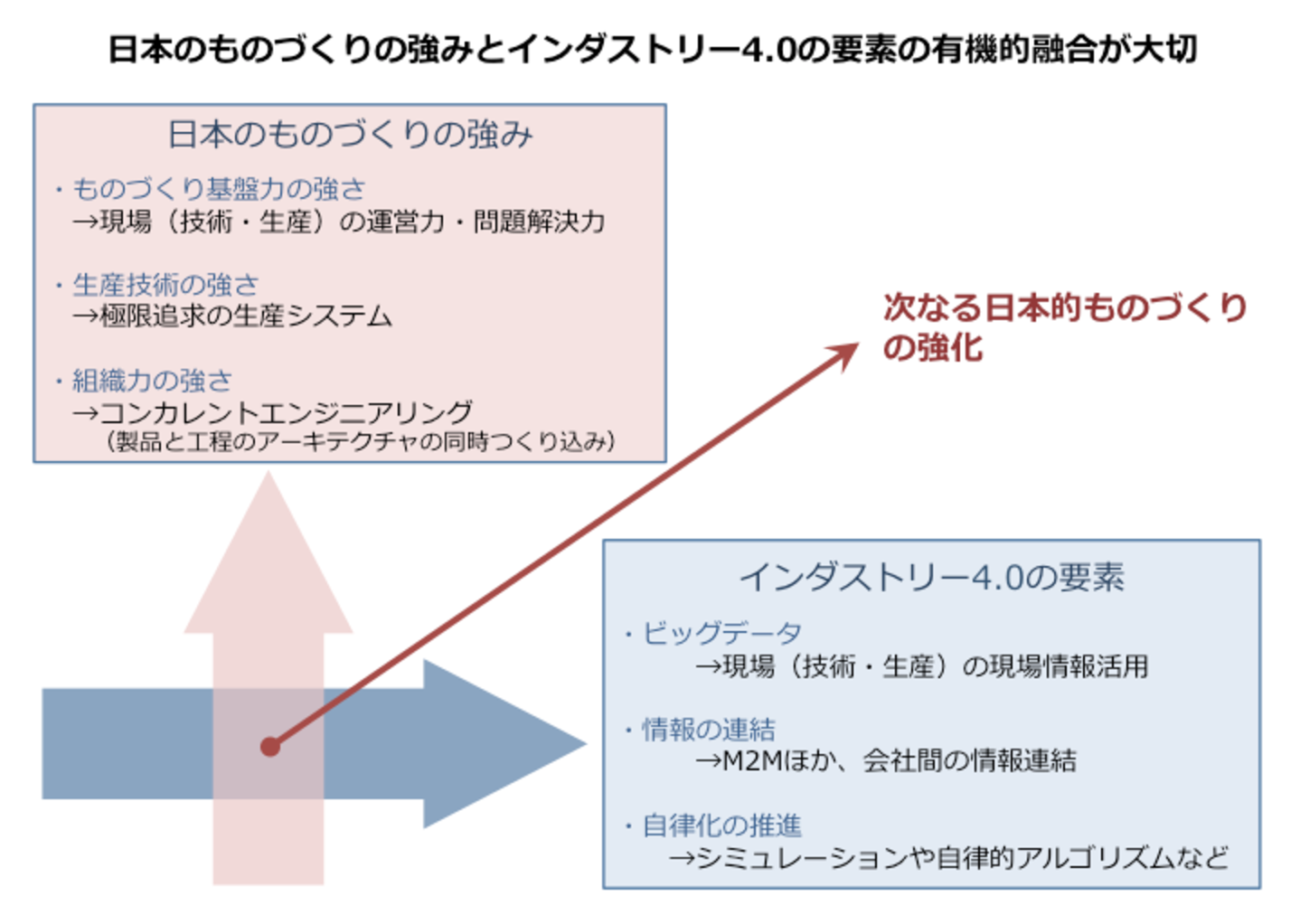

以上に日本の強みを列挙してみたが、これらのハード系ものづくりの強さを活かしつつ、インダストリー4.0に向き合って「いいとこ取り」を行うこと(有機的融合)が大切である(図)。

「いいとこ取り」でより強いものづくりを

前述した3つの強さとインダストリー4.0を、具体的に考えてみる。

現場の高度化で高位標準化を

まず「ものづくりの基盤力の強さ」。

最近、インダストリー4.0の講演・セミナーなどを行うと、工場内ビッグデータを用いて自律的に品質改善や稼動率改善を行うようになると、作業者が考えなくなり、現場の力が弱るのでは? などの質問をよく受ける。

確かに工場自体の自律化をねらって、インダストリー4.0は行われているが、人の知恵をうまく活用することで、さらにレベルの高い改善に取り組むことができるはずだ。

具体的には、品質問題を題材にした場合、結果に対する影響因子の仮説立てを行い、どのデータを採りセンシングするか? など結果に対する良品品質条件のアルゴリズムの仮説を設定することは、人の知恵でしかなし得ないことである(少なくとも、自律生成・成長アルゴリズムが十分に進化するまでは)。

したがって、データを基にどう知恵を絞るというように現場が高度化に向かうことが、人との相乗効果を生むことになる。

また、生産現場でのスマートグラスなどのウェアラブル端末の活用を考えてみる。

情報収集・情報提供・指示・記録などの機能が作業を支援して、ある程度のスキルの作業者でも速く作業に習熟できるようになる。

しかし作業習熟が速成されることで終わっては意味合いが低い。

たとえば、速成されたら次の改善に進むように改善サイクルを速めることに活用することで、高位標準化を行えるのである(筆者はメガネ型のウェアラブル端末を体験したが、上記の機能を満たしつつ、さらなる改善を行うことで、高位標準化に活用できる可能性が高いことを実感した)。

データ活用にも知恵

次に「生産技術力の強さ」。

これもインダストリー4.0と結び付けて考えると、すでに行っている取組みであるが、設備のさまざまな部分をセンシング・データ化して、品質向上・故障予防・サイクルアップ余力の探索などがあげられる。

また、センシングでは力・振動・温度などに加え、画像情報をデータ化して分析に取り入れ、品質・稼動率向上、不具合現象の予知・予防に活かすことができる。

これらのデータを基に、より良い設備動作・加工方法の改善を考えるのは人であり、ここも知恵が活かされるところである。

この他にも情報の連結という意味では、設備と設備をつないで(M2M:Machine to Machine)、前工程や合流予定の工程のワーク寸法を把握し、ぴたりと合うすき間を設定した加工により、品質を向上させることができる。このように生産システム全体をつなげて、さらに品質向上・コスト削減などの仮説・構想をつくるのも、人や組織の知恵が大きく貢献しているのである。

組織知を高める

そして「組織力の強さ」。たとえばコンカレントエンジニアリングの領域を考えた場合、それは人と組織の知恵でしか成り立たない。

当然、シミュレーション技術やバーチャル技術などの検討を支援するツールを活かしながら製品と工程のアーキテクチャーの同時つくり込み(=摺り合わせ)、組織知を高めることもできる。

これらを意識しながら、競争力ある製品アーキテクチャーをつくっていくことが大切である。

以上、日本のものづくりの強さを活かしつつ、インダストリー4.0の「いいとこ取り」の方向性と例を示した。

従来の日本のものづくりの強さを活かしつつ、改善/改革や新製品展開において重要なのは「スピード」と「上流完成度向上」である。

インダストリー4.0の要素を取り入れて、これらを達成することがビジネス上でも重要課題といえる。